(中国石化中原石油化工有限责任公司,河南,濮阳,457000)

摘要:本文主要介绍了汽油加氢装置混合2#苯中的溴价异常原因分析,从而发现二段反应器活性变差,后逐渐提高入口温度后又引起超高压蒸汽使用量增加,为了彻底解决该问题,对汽油加氢装置二段反应器进行再生,从而根本上解决了问题,为汽油加氢装置节约了能耗,也为乙烯装置高负荷运行提供了有力地条件。

关键词:产品质量;二段反应器;活性;超高压蒸汽

1.汽油加氢装置流程简述

在裂解汽油加氢装置中,从裂解汽油中分离出C6-C8中心馏份,并加以处理。粗裂解汽油从界区送往脱戊烷塔,在脱戊烷塔中,C5和更轻的化合物作为塔顶产品被分出。

从脱戊塔来的塔底产品送往脱碳九塔。在脱碳九塔中,C9和更重的化合物作为塔底产品被分出,冷却后送往液体燃料系统。该塔在负压下操作,以减少塔底高温引起的结焦。塔顶的C6-C8产品通过一个沉降分离罐进入一段进料缓冲罐,以防止可能的蒸汽或泄漏的冷却水进入反应器。

从缓冲罐来的C6-C8中心馏份用泵加压到反应器压力,与循环液体混合后送往反应器,补充的氢气也送往反应器。C6-C8中心馏分中的双烯烃,苯乙烯和一小部分单烯烃在一段反应器中加氢。为保证反应器中的氢分压,反应器需要加入过量的氢气。未反应的氢气与氢气进料中的甲烷和烃蒸汽一起排出反应器,并送至循环压缩机吸入罐作为二段的补充。

从一段反应器来的净的一段产品用泵加压到要求的压力,然后与循环气体混合,用二段反应器流出物通过热交换进行预热和汽化。进料、循环气和补充的氢气合成一股送入二段反应器,通过二段反应器床层,进料中的单烯烃被加氢,硫化物转化为烃和H2S。

反应器流出物冷却和部分冷凝之前,用于预热循环气体物流和汽化液体进料混合物。冷却后的气体/液体混合物在高压闪蒸罐中分离。

离开高压闪蒸罐的气体的大部分与补充氢气一起送往循环压缩机吸入口,剩下的气体循环到乙烯单元或送往燃料气。离开高压闪蒸罐的液体送往H2S汽提塔。在H2S汽提塔中,最终微量的溶解气体包括H2S作为塔顶产品除去。从汽提塔出来的塔底产品混合2#苯冷却后,送往界区。

2.生产过程中存在问题

2.1混合2#苯产品中溴价高

混合2#苯中的溴价正常在0.03-0.06Br/100g之间。2023年2月16日分析结果为0.12Br/100g,之后几天虽有涨跌,但是总体趋势在逐渐升高,2月21日超过合格值1Br/100g,达到1.5 Br/100g。具体如下表所示。

表一:混合2#苯中的溴值

序号 | 日期时间 | 溴值,gBr/100g,<1.00 |

1 | 2023/2/14 10:00:00 | 0.05 |

2 | 2023/2/15 10:00:00 | 0.04 |

3 | 2023/2/16 10:00:00 | 0.12 |

4 | 2023/2/17 10:00:00 | 0.31 |

5 | 2023/2/18 10:00:00 | 0.86 |

6 | 2023/2/19 10:00:00 | 0.90 |

7 | 2023/2/19 14:52:01 | 0.65 |

8 | 2023/2/20 10:00:00 | 0.64 |

9 | 2023/2/21 10:00:00 | 1.50* |

2.2混合2#苯产品中溴价高原因分析

在发现混合二号苯产品中的溴价上升以后,装置进行了排查。17日开始加做二段反应器出口的溴价。17日、18日总共做了3次,最高值为0.08 Br/100g。当时初步判断是二段反应器进出料换热器可能有内漏。但是20日以后二段反应器出口的溴价大幅度升高,21日和22日都超过合格值1Br/100g,最高1.46 Br/100g。二段反应器出口和混合二号苯产品中的溴价同时高,并且混合二号苯产品中的总硫不高,基本排除了二段反应器进出料换热器内漏的情况。

同时,关注和检查一段反应器和二段反应器的运行状况。后来发现二段反应器最下层床层的温度从2月15日有一个下降趋势。最终下降后的温度比正常值大约低15℃左右。18日开始逐步提升一段反应器的入口温度,19日开始逐步提升二段反应器的入口温度。通过提升二段反应器的入口温度,反应器最下层床层的温度略有提升。和正常值的差异从当初的15℃缩小至10℃左右。混合二号苯产品中的溴价逐渐降至0.4Br/100g左右。

2.3装置蒸汽使用量增加

二段反应器已经运行了两年多,由于聚合物的形成,在操作期间焦碳会在反应器内部逐渐积累。由于在活性中心上焦碳的积累将导致催化剂的活性逐渐衰减,为了补偿活性损失,应按照要求逐渐提高反应器入口温度,后面几个月,反应器入口温度从230℃左右逐渐提高到280℃左右,超高压蒸汽的使用量也逐渐增加,维持活性以保证产品质量。

但超高压蒸汽用量增加后,影响了蒸汽系统超高压蒸汽压力,进而影响靠超高压蒸汽驱动的乙烯装置裂解气压缩机的运行,透平转速提不上去,压缩机入口压力偏高,乙烯装置负荷受到一定限制。所以要想减少超高压蒸汽的使用就需要解决二段反应器活性差的问题。

3.解决问题的应对措施

3.1解决问题的措施

加氢二段反应器运行时间较长,催化剂活性下降。为了确保产品合格,把入口温度控制的比较高,从而造成超高压蒸汽的用量比较大。为了降低超高压蒸汽的消耗量,决定于2024年元月裂解汽油加氢装置停车对加氢二段反应器进行再生。

3.2二段反应器再生

确认反应器盲板调换正确。确保进急冷塔的再生排出线盲板是最后调换,再生蒸汽管线暖管,并将凝液排净。再生线与急冷塔连接,通入250℃的再生蒸汽,把床层加热到220~250℃,升温加热床层到370~400℃,吹扫3个小时。然后调换空气短节切至排放大气,将空气导入再生蒸汽,同时细心观察温升,逐渐增加空气使用量。当床层温度升到蒸汽温度时,应停止空气进入,升床温至425℃,保持30分钟,然后再次以空气增量进入,当无温升后再保持一个小时,同时定期检查离开反应器气体中的二氧化碳含量,降至1%时,再生结束。再生结束后停止空气通入,通过低压蒸汽使蒸汽温度下降,用来冷却催化剂床层到约220℃停止蒸汽通入。反应器底部接N2管线冷却降温,打开反应器顶部排放阀,当反应器降至38℃时,停止N2输入关闭再生阀门和反应器排放阀,再生结束后恢复所有盲板。

随后对反应器进行预硫化,确认两个反应器断开,二反置换合格,氢气循环已建立,注入循环气二甲基二硫,硫化一段时间采样分析,直到合格。获得第一次硫突破点后加热系统,至340℃,继续硫化一小时,采样分析,检查突破点。硫化结束后,控制床温为260℃。

3.再生后效果

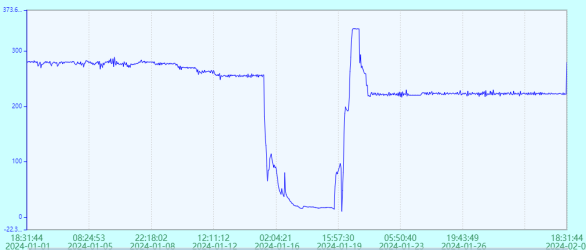

汽油加氢装置二段反应器再生后,效果较好,反应器入口温度由280℃降低到220℃左右,具体如下图所示,通过反应器再生极大的减少了反应器超高压蒸汽使用量,为汽油加氢装置节约了能耗,也优化了蒸汽管网的运行,为乙烯装置高负荷运行提供了有力的条件。

图一:二段反应器入口温度

3.结语

汽油加氢装置二段反应器是汽油加氢装置的重要设备,因其反应活性变差造成了产品波动,找到原因后对反应器入口温度进行调整,运行几个月后,由于入口温度的逐渐提高影响了蒸汽管网超高压蒸汽的压力,进而影响了乙烯装置的运行,为了从根本上解决问题,汽油加氢装置进行停车从而实现二段反应器的再生,这样从根本上解决了这个问题,为汽油加氢装置混合二号苯产品质量的合格和乙烯装置的稳定高负荷运行提供了有力保障。