八钢公司轧钢厂冷轧分厂

摘要 八钢公司冷轧产线酸连轧机组激光焊机液压系统故障频发,主要表现有阀台及管接头漏油,系统油温高,系统压力波动大、阀组频繁卡滞、机组动作延时无法实现顺控。针对以上问题进行具体分析,制定切实有效的处理方案,实施并检查实效性。

关键词 油温 系统压力 油品精度 顺控

1引言 八钢公司冷轧产线酸连轧机组激光焊机由焊机液压系统、焊机底座、C型焊接小车、双刃剪刀、入出口夹钳台、入出口夹送辊、4套对中装置、月牙剪、入出口起套装置、辅助压紧装置等设备组成。仅液压系统就有24个液压缸,两台液压马达。

2故障原因分析

2.1故障现象

2021年7月19日作业区对机组点检区域重新划分,激光焊机所属设备到我名下,当日下午16时,泵站主管路三通处焊缝漏油,至7月24日5天共发生漏油故障六次,其中24日这次导致机组停车185分钟。

2.2 原因分析

2.2.1 系统油温高,面板显示系统温度为57℃,实际测量油箱回油侧温度为63℃,油箱油泵吸油侧温度在45℃。油液流经泵出口溢流阀(安全阀)后温度在55℃左右,供油管温度在48℃,油液经过阀台(尤其是减压阀)温升都在10℃以上。系统冷却能力不足,油温高造成阀台及管接头等部位密封件快速老化失效。

2.2.2系统压力波动大,系统选用力士乐轴向柱塞泵一开一备,设定压力为180bar,当焊机所属设备多部位动作时,系统压力跌至0bar,动作结束后系统压力迅速回升到180bar,液压系统冲击大,造成主管路焊缝开裂、螺纹连接部位松动等系统漏油现象。

2.2.3 液压设备的动作延时和各类故障均可造成设备在顺控状态下停止运行,报警。严重影响生产节奏,且极大的加重了焊机操作工的劳动强度。

3 计划

3.1 降油温

3.1.1 调整系统压力,调整泵的压力略低于安全阀的压力,由阀溢流改为泵溢流,消除安全阀溢流造成的油液温升现象。

3.1.2 增大换热面积,将系统原装3m²冷却器更换为5m²板式换热器。

3.1.3 增大冷却水供水流量,将原装循环冷却水管路管径DN25增大为DN50,在冷却器水路进出口安装蝶阀控制流量。

3.2 稳油压

3.2.1 系统油压不稳定可能存在多种原因,但现场单独操作任何一台设备时,系统压力都很稳定,一旦使用顺控设备联动时就出现压力波动,说明该系统一台油泵流量严重不足。改善系统欠流量的方案有两种,一是开启两台泵,但由于原系统设计为开一备一,泵吸口管路较细,不能满足两台泵同时抽取。

另一方案就是根据激光焊机在两种带钢酸洗线中间歇性的工作特点,在系统中再加装两台180升的蓄能器,在带钢运行时储能,在焊机工作时作为辅助动力源稳定系统压力。

3.2.2 蓄能器投入使用后,逐步降低系统压力,在满足生产需求的情况下,将系统压力稳定至130bar,降低系统冲击,保护液压设备的稳定运行。

3.3 提高油品精度

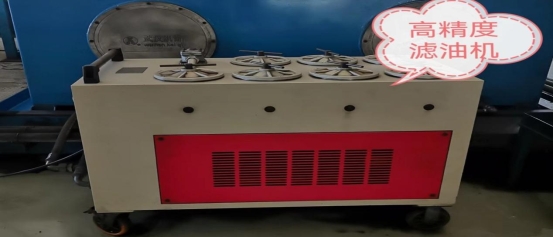

3.3.1系统油样检测显示油品精度为NAS9级,油站加装油品精滤机,提高油品精度,降低液压阀组卡滞等液压故障的发生。

4实施

4.1 降油温

4.1.1 于2021年7月24日完成调整系统压力,调整泵的压力为略175bar,安全阀的压力调整为180bar,避免油液通过安全阀产生的温升。

4.1.2 利用每周一次的定修安排实施将系统原装3m²冷却器更换为5m²板式换热器。

4.1.3 利用日修布设DN50的冷却循环水管线,利用定修将冷却水管线分别与冷却水主管和板式换热器道碰头,新冷却水管线上线使用。

4.2 稳油压

4.2.1 利用日修将轧机换辊液压站闲置蓄能器拆两台安装于焊机液压站就近合适位置,并预制管路,利用定修与液压系统主供油管道联通,蓄能器充氮后(充氮压力120bar)投入使用。

4.2.2 蓄能器投入运行后将系统压力稳定至130bar,降低系统冲击,有效保护液压设备的稳定运行。

4.3 提高油品精度

4.3.1利用定修在油站加装油品精滤机,提高油品精度,降低液压阀组卡滞等液压故障的发生。精滤机运行一周后,油品取样检测为NAS8级,更换精滤机滤芯;再运行两周后,油品取样检测为NAS7级,再次更换滤芯。

5 效果

经过一系列的努力,激光焊机设备在顺控状态下能够稳定运行,液压站油温从60℃左右下降到37℃稳定运行;压力从0-180bar波动改善为120-130bar稳定运行;油品精度持续保持在NAS7级。系统漏油故障自2021年9月至今再未发生。

参考文献

1 《机械设计手册》第三版 曲彩云 陈宝华