娄底市中兴液压件有限公司 湖南 娄底 417000

摘要:本文通过对活塞杆加工工艺的流程的梳理,详细分析了各流程因素对摩擦焊性能(金相、硬度、力学性能等)的影响,结果表明:活塞杆原材料的成分和偏析、焊接端面粗糙度、设备稳定性及焊接参数都对焊接性能有不同的影响,分别为焊缝金相组织、硬度、力学性能、焊偏、焊接参数稳定性及参数对抗拉强度的影响不同。

关键词:活塞杆;连续驱动摩擦焊;影响因素;正交试验;

1、序言

挖机油缸作为挖掘机设备的核心零部件之一,其性能决定了挖掘机的可靠性和使用寿命[1]。而根据以往实践经验,油缸的寿命主要取决于活塞杆的焊缝质量[2-4],因此,研究活塞杆焊缝质量影响因素,对提升油缸寿命具有重大意义。

2018年,王毅等人对42CrMo和GH4169异种材料连续摩擦焊进行了研究,得到了性能优良的焊缝[5]。2020年,金峰等人研究了GH4169材料摩擦焊的不同飞边形貌对焊接接头的静载拉伸强度及延伸率的影响[6]。2021年,高思远等人探究了中等直径焊件多级加压方式下各摩擦焊接参数对轴向缩短量的影响规律[7]。

目前,我司基于以往大量工艺试验,及对焊接接头的力学性能、硬度和金相组织进行分析,对挖机活塞杆采用连续驱动摩擦焊接工艺,相关研究成果可以为连续驱动摩擦焊质量的影响因素研究提供参考。

2、连续驱动摩擦焊原理

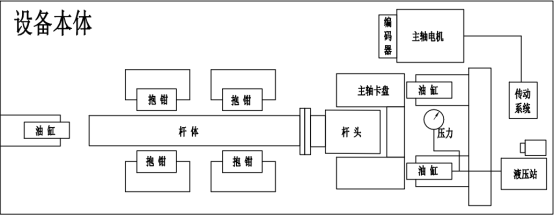

如图1所示,连续摩擦焊是将杆头固定在主轴卡盘中间,杆体保持不转动,主轴电机带动杆头以恒速转动,尾座油缸推动杆体将两工件压到一起,通过杆头和杆体接触面间的摩擦产生热量,在达到预先设定的时间或预先设定的压缩量后,将转动力断开,主轴卡盘急刹停车,尾座油缸施加并保持焊接压力(顶锻压力)一定时间,两个工件在高温高压条件下完成焊接[8]。

图1 连续驱动摩擦焊接设备图示

3、影响因素分析

根据活塞杆加工工艺流程,为进一步研究每道工序加工质量对摩擦焊接质量的影响,对活塞杆进行工艺试验,具体的加工流程如下:

原材料→剥皮→焊接端面加工→淬火→校直→清洗→摩擦焊。

3.1 原材料

原材料对摩擦焊的质量有较大影响,主要是化学成分含量及偏析。通常情况下,锰和钒可以改善材料的焊接性能,不仅是良好的脱氧剂,且在焊接时也能细化晶粒,提高焊缝的强度和韧性。但在摩擦焊过程中,由其是针对直径较大的实心材料,锰和钒含量偏高且在杆体芯部形成一定的偏析,这会导致焊缝芯部产生大量的马氏体和贝氏体组织,即存在焊缝脆断的风险。直观结果是金相组织、硬度检测和弯曲试样检测不合格,表1为SG740原材料改善前和改善后的成分检测结果,表2为原材料成分改善前后的金相组织、焊缝硬度和力学性能结果。

表1 SG740材料改善前和改善后成分检测结果对比 | |||||||

元素 | C | Si | Mn | P | S | Cr | V |

标准值(SG740) | 0.38-0.43 | 0.15-0.35 | 0.75-1.15 | ≤0.025 | ≤0.015 | 0.10-0.20 | 0.06-0.11 |

实测值(改善前) | 0.40 | 0.19 | 1.12 | 0.013 | 0.006 | 0.141 | 0.128 |

实测值(改善后) | 0.40 | 0.19 | 1.01 | 0.013 | 0.008 | 0.143 | 0.098 |

表2 SG740原材料改善前与改善后的焊缝性能对比 | |||

金相组织 | 焊缝硬度 | 弯曲 | |

检测要求 | 焊缝无马氏体组织 | 无连续3个测量点大于350HV | 30°无裂纹,60°弯曲裂纹≤3mm |

改善前 |

|

|

|

改善后 |

|

|

|

3.2 焊接端面质量

如图2所示,在现场加工焊接端面时,由于程序设置不当,导致部分杆体焊接端面粗糙度过高。在杆头以恒速转动且杆体在尾座油缸推动下,两工件接触面间的摩擦力加大,摩擦生热阶段焊接面温度不均,最后施加顶锻压力,焊缝飞边会朝热缩量大的方向挤出,最终造成杆头与杆体不同轴报废。

图2 焊接端面导致的摩擦焊偏问题

3.3设备稳定性

摩擦焊设备主体分为主机系统、液压系统和控制系统,其中主机系统为执行机构,液压系统为传动机构,控制系统为核心。各系统相互配合,通过对主轴电机、滑台及油缸等部件的控制,实现滑台快进、快退和步进等运动,为焊件提供所需的转速、转矩、摩擦压力及顶锻压力,其稳定性可直接影响焊接质量[9]。

在正常生产过程中,发现一段时间内的活塞杆探伤不合格且比例偏高。经调查,PLC系统反馈的焊接过程曲线波动性较大,如图3所示,摩擦压力和顶锻压力曲线均由明显波动。

图3 设备整改前压力曲线 图4 设备整改后压力曲线

我司对摩擦焊设备进行全面检查,发现液压泵的流量不稳定,调整伺服器与溢流阀也无明显改善。为此,我司更换一整套液压系统,并对设备进行排气处理,试焊后压力曲线回归正常,见图4,且连续生产近一年,焊缝探伤100%合格。

3.4 焊接参数

在连续驱动摩擦焊接工艺参数中,主要参数是摩擦压力、摩擦时间和顶锻压力。为此通过正交试验设计研究这几项参数对焊接接头抗拉强度的影响,如表3所示,以改进实际生产中对摩擦焊接工艺参数的制定,提高焊接性能。

表3 正交试验方案及结果 | |||||

序号 | 焊接直径/mm | 摩擦时间/s | 摩擦压力/MPa | 顶锻压力/MPa | 抗拉强度/MPa |

1 | Փ85 | 35 | 4.5 | 7.8 | 781.2 |

2 | Փ85 | 40 | 4.5 | 8.6 | 818.5 |

3 | Փ85 | 45 | 4.5 | 9.4 | 812.3 |

4 | Փ85 | 35 | 5.5 | 7.8 | 821.7 |

5 | Փ85 | 40 | 5.5 | 8.6 | 826.3 |

6 | Փ85 | 45 | 5.5 | 9.4 | 813.4 |

7 | Փ85 | 35 | 6.5 | 8.6 | 817.5 |

8 | Փ85 | 40 | 6.5 | 9.4 | 808.9 |

9 | Փ85 | 45 | 6.5 | 7.8 | 805.2 |

通过极差法和正交试验相结合,可以确认各焊接参数对焊接质量的影响程度,极差值用Rj表示。表4中K1、K2、K3 分别表示摩擦时间、摩擦压力、顶锻压力三个因素中水平为1、2、3 所对应的抗拉强度之和,T1、T2、T3分别表示各因素中水平数所对应的抗拉强度的平均值。R表示毎列中该水平因子的极差。极差计算式[10]为:Rj=max(T1,T2,T3)-min(T1,T2,T3)。

表4 极差法分析结果 | |||

试验号 因素 | A 摩擦时间/s | B 摩擦压力/MPa | C 顶锻压力/MPa |

K1 | 2420.40 | 2412.00 | 2408.10 |

K2 | 2453.70 | 2461.40 | 2462.30 |

K3 | 2430.90 | 2431.60 | 2434.60 |

T1 | 806.80 | 804.00 | 802.70 |

T2 | 817.90 | 820.47 | 820.77 |

T3 | 810.30 | 810.53 | 811.53 |

Rj | 11.10 | 16.47 | 18.07 |

通过表4可以看出,顶锻压力的极差值最大,为18.07。由此可以看出顶锻压力是影响摩擦焊焊接接头抗拉强度的主要因素,因此应该通过理论值核算并结合大量试验的基础上设置该影响因素的参数。摩擦压力的影响仅次于顶锻压力,摩擦时间的影响则最小。

同时,通过表4可知,不论是摩擦时间、摩擦压力还是顶锻压力,它们对焊接接头抗拉强度的影响都不是越大越好,各个参数都存在一个恰当的取值范围。

4、结论

1)原材料中成分含量和偏析,会导致马氏体和贝氏体的产生,影响焊缝性能;

2)焊接端面粗糙度不仅会影响焊缝质量,且可能造成焊偏导致报废,因此在端面加工时要调整好合适的程序,避免焊接端面粗糙;

3)在活塞杆连续驱动摩擦焊接工艺参数中,影响接头抗拉强度的主次顺序是:顶锻压力、摩擦压力、摩擦时间。

参考文献:

[1]罗海霞,周阿芳,镀层对活塞杆连续驱动摩擦焊焊接质量的影响[A].液压气动与密封,2019.

[2]姚淑萍,李瑛颖,活塞杆断裂失效分析[A].兵器材料科学与工程,2008(11):36.

[3]屈晓斌,刘长勇,液压缸活塞杆焊接工艺的改进.工程机械,2007(3):38.

[4]李自轩,李 勇,推土机油缸活塞杆焊缝内在质量改善[B].焊接技术,2006(6):35.

[5]王 毅,马明生,42CrMo/GH4169异种金属连续驱动摩擦焊焊接接头组织性能分析.化工装备技术,2018(8):49.

[6]金 峰,熊江涛,GH4169旋转摩擦焊飞边成形机理研究[A].材料导报,2020:34.

[7]高思远,赵旭东,35#钢摩擦焊多级加压对轴向缩短量及焊后组织的影响[A].佳木斯大学学报,2021:39.

[8]韦金钰,挖掘机液压油缸活塞杆连续驱动摩擦焊工艺研究.

[9]赵鑫哲,杜随更,连续驱动摩擦焊机的研究现状和展望.新技术新工艺.

[10]杨明鄂,刘龙飞,活塞杆连续驱动摩擦焊接工艺参数的设计[A].金属铸锻焊技术,2021(41):3.