( 中国石油独山子石化分公司炼油一部,新疆独山子,833600)

摘要: 结合独山子石化公司炼油一部焦化装置的实际运行情况,从加热炉、焦炭塔大油气线和分馏塔结焦等方面,分析制约焦化装置长周期运行的主要因素,在此基础上提出延长运转周期所采取的一些措施。

关健词: 延迟焦化装置;焦化加热炉;焦炭塔;分馏塔

引 言

120万吨/年延迟焦化装置于2009年8月29日一次性试车投产成功,采用成熟、可靠、先进的一炉两塔延迟焦化生产工艺技术,设计加工原料为常减压装置来的减压渣油,回炼部分装置自产污油及乙烯污油。随着原油资源劣质化,加工高含硫、高金属劣质油已成为公司常态。由于焦化装置工艺的灵活,充当着全公司的“垃圾回收站”,已成为公司重要的效益增长点,因此对该装置的长周期运行提出了更高的要求。

1 长周期运行的影响因素

1.1、 加工原料油的影响

常减压蒸馏装置的减压渣油必须要由焦化进行轻质化处理,随着原油性质的变重,结焦倾向加大,操作难度增加,对装置长周期运行有较大影响。延迟焦化装置长周期运行的关键之一是原料在加热炉炉管内不结焦,这就要求延迟焦化原料具有较好的热稳定性,在加热炉升温过程中不发生显著的裂化和缩合反应,保持胶体结构的稳定性。当沥青质和饱和烃含量增加时,原料的热稳定性下降,在加热炉中胶体结构的稳定性容易受到破坏而产生分相结焦;反之当芳烃和胶质含量增加即沥青质和饱和烃含量较低时,原料的热稳定性较好,不容易在炉管内发生结焦,有利于焦化装置的长周期运行。

1.2加热炉炉管结焦的影响

加热炉是延迟焦化装置的核心设备,炉管结焦速率、停炉次数决定着装置的开工周期。焦化在反应过程中最主要的能量来源就是加热炉,利用重质油在热转化深度较低时不易结焦的特点让渣油快速通过加热炉管,并获得轻质化所需的能量使生焦反应“延迟”到焦炭塔。但是,渣油在炉管内被快速加热至500℃左右时,不仅使渣油中的轻组分在高温作用下汽化,而且渣油中的部分重组分还会发生部分热裂解和缩合反应,炉管内焦粒的生成和长大与原料的残炭、硫含量、金属及其盐含量等有直接关系,是直接导致焦化炉炉管结焦、结盐根本因素。结焦会导致炉管流通面积减小,介质流动阻力增加,装置能耗增加,同时管内传热变差、热阻大,在介质吸收相同热量时,结焦炉管壁温度高于未结焦炉管,炉管强度下降,氧化爆皮量增加使用寿命减短,严重时甚至会导致恶性事故的发生。

1.3焦炭塔大油气管线结焦的影响

焦炭塔大油气管线结焦是延迟焦化装置普遍存在的一个问题,解决大油气管线结焦是延长焦化装置开工周期,确保高负荷加工渣油的关键之一。 大油气管线结焦会直接引起操作压力上升,加快分馏塔底的结焦,并影响装置液体收率及装置的正常运行。因此,解决大油气管线结焦是延长延迟焦化装置生产周期的一个关键问题。

1.4焦化特阀的影响

焦化装置特阀主要为焦炭塔系统威兰球阀、顶盖机、底盖机。装置特阀在生产过程中长期处在高温环境下,易出现结焦卡涩甚至卡死的情况,导致不能正常预热换塔,甚至会造成装置停工处理,影响装置长周期运行。

1.5 分馏塔底结焦的影响

延迟焦化装置分馏塔底结焦,塔底循环过滤器频繁发生堵塞,一方面对塔底循环泵运行不利,导致循环泵经常处于超低负荷运行甚至抽空状态;另一方面,过滤器频繁堵塞导致塔底循环流量低,分馏塔底结焦倾向增加,造成恶性循环。此外,由于分馏塔底介质为350℃左右的高温重油,清理过滤器的作业风险较大,影响装置长周期安全生产。因此,采取措施减缓分馏塔底结焦,装置的长周期安全运行具有重要意义 。

1.6分馏塔顶循结盐的影响

由于焦化原料中含有较多的氮化物和氯盐,以及采油过程中添加的采油助剂和常减压装置脱盐效果不稳定等因素影响,分馏塔顶塔盘易出现结盐现象,顶循系统结盐常导致汽油干点偏高,分馏塔冲塔;顶循泵抽空,泵密封泄漏,严重时会影响装置的长周期安全平稳运行。

2 长周期运行的影响对策

2.1缓解原料影响

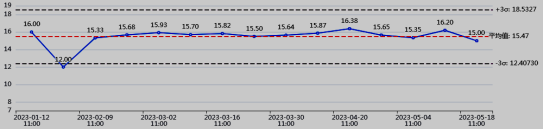

焦化装置原料为常减压装置的减压渣油,原料的残炭15.5%左右(见图-1)较高,热稳定性一般,原料在高温下结焦的倾向较大,因此需引起足够重视,密切跟踪原料渣油性质监测,根据原料油种变化,及时优化调整生产方案;如原料性质大幅的变重时可采取降低生产负荷,适当降低加热炉出口温度。加热炉出口温度直接影响焦炭塔内裂解缩合反应的深度,适当降温有利于抑制弹丸焦的生成;加大循环比,分馏塔底循环油芳烃含量高,胶质沥青质含量较少,降低生焦率,可减轻原料复杂化和劣质化带来的影响;

图-1残炭分析结果统计与趋势图

2.2缓解加热炉炉管结焦

2.2.1选择合适介质流速

介质流速增大时,介质在炉管内的停留时间缩短,边界层流速增加,边界层的厚度相应减薄,结焦速度也降低,所以为尽可能减少渣油在炉管内发生缩合反应结焦,要保证介质在最短时间内以较高流速通过炉管,本装置采用三点注汽工艺技术,其中一级注汽注在对流入口,二级注汽注在对流出口辐射入口,三级注汽注在辐射室第19根炉管,加快炉管中渣油流速。但是注气量过大会影响后续操作和产品的抽出,所以确保三级注气量要适当,在加热炉处理量发生变化时要及时调节好注汽量,确保加热炉对流室进口压力控制在1.1~1.3MPa,保证流速,从而减缓对炉管的结焦。

2.2.2严格控制加热炉出口温度

加热炉出口温度直接影响焦炭塔内的反应温度和深度,温度过高反应过深焦炭硬,炉管易结焦,温度过低反应深度不够,影响装置液体收益,因此在保证焦炭质量和装置液收达标的前提下,要选择好加热炉出口温度,我装置加热炉出口温度控制在500℃左右(指标为495~504℃)。对此,焦化加热炉每支出口都设有双温度表,在操作过程中,注意加强对两个温度的监控与对比,确保温度指示正确,避免仪表显示失真导致炉温超标,从而加快炉管结焦速度。

2.2.3保持加热炉良好的燃烧状况

及时进行“三门一板”的调节,保证燃料气充分燃烧,做到火焰短齐进料稳定;认真检查火焰高度、颜色,火焰燃烧要有力,形状稳定、不发飘,避免火焰舔舐炉管;及时关注燃料气性质,加强脱液避免瓦斯带油。在正常生产过程中,严格监控好加热炉管壁温度,保持合理均衡的炉膛温度,避免出现同一炉膛各点温差大的现象。

2.2.4及时进行机械清焦

当加热炉有结焦情况时,要及时调整加工量,降低加热炉热负荷,避免结焦情况严重化。当结焦至一定程度时,要及时进行清焦。在线机械清焦东西炉膛可切换清理,实现了不停产的情况下进行炉管清焦,大大减少停工时的劳动强度,同时也避免了停工带来的风险及经济损失,为焦化加热炉长周期运行奠定良好的基础。

2.3缓解焦炭塔大油气管线结焦

2.3.1.控制好急冷油注入量

油气线注入急冷油的主要作用是控制焦炭塔顶油气线油气温度,减少结焦机会,注急冷油相当于喷淋洗涤作用,是有效地降低焦粉携带的手段。日常操作中换塔后要及时将急冷油注入塔内,并保证两支急冷油注入全部过量,避免急冷油喷头结焦堵死;控制好垂直急冷油量,垂直急冷油由喷头注入,直接作用在油气上,可以更好的洗涤油气减少油气中携带焦粉量,在正常生产中应保证垂直急冷油比水平急冷油阀位开度大5%以上;监控好垂直急冷油注入压力,当压力大于0.65MPa时说明急冷油喷头结焦或堵塞,要及时进行清焦处理。

2.3.2.控制好吹汽

换塔后由于老塔原料中断背压降低,塔顶温度快速下降(见图-2),急冷油注入量减少,此时小吹汽量如果控制过大,会导致泡沫层和焦粉带入大油气线及分馏塔的可能性增加,极易引起油气线结焦,特别是高负荷生产时,焦炭塔的生焦高度比较高时,更易促使高温油气进入大油气线继续发生焦化反应,从而增加结焦几率。在处理量比较大的操作过程中,控制来好吹汽量,降低塔内气速减少焦粉携带。

图-2换塔后老塔塔顶温度变化曲线

2.3.3控制生焦高度

我装置焦炭塔焦炭高度设计为36m,在焦炭塔23m、27m、31m处分别安装中子料位计,信号经过处理在DCS显示,并安装报警系统在正常运行情况下根据中子料位计在DCS上监测数据可判断是否空塔、生产塔、冷焦等情况,具体见表-2:

表-2 DCS显示数值及塔内对应状态

显示数值 | 0-8% | 8-30% | 30-55% | 55-70% | 70-100% |

塔内状态 | 空气 | 稀泡 | 浓泡 | 焦碳 | 水 |

通过料位计指示可根据原料性质的变化,有效的监控焦炭塔的生焦高度,防止由于生焦过高而发生的冲塔现象,减少焦粉或泡沫携带。

2.3.4降低焦炭塔泡沫层高度

根据中子料位计的指示注意监控泡沫层高度和密度,发现泡沫层达到中部时,及时启动消泡剂泵,并根据泡沫上升情况,及时调节消泡剂的注入量;提高反应温度,可根据泡沫层高度将炉出口温度考上线控制;此外, 要做好焦炭塔的保温措施, 减少热量损失, 防止焦化反应温度降低。

2.4缓解特阀故障结焦卡涩

2.4.1对顶盖机、底盖机采取措施

定期对焦炭塔底盖机液压螺栓运行情况进行检查、调整;根据焦炭塔顶/底盖机高温碟簧运行情况定期更换;监控焦炭塔顶/底盖机汽封运行,保证汽封正常。

2.4.2威兰阀采取措施:

定期检查阀门汽封注入情况,确保注入正常;大修期间对阀门进行大修,对阀门进行评估,不满足生产需求的进行更换;针对生产后期四通阀、隔断阀卡涩问题,制定吹扫方案(见表-3),定期对阀腔活动吹扫,减少结焦,确保阀门长周期运行。

表-3 特阀活动要求

活动频次 | 活动阀门要求 | 确认人 |

每月2次中班 | 四通阀进行吹扫并活动三遍,记录运行时力矩显示值。 | 班长、主管干部 |

每月4次中班 | 预热塔进料隔断阀门吹扫并远程操作全行程活动三遍,记录运行时力矩显示值 | 班长、主管干部 |

每周一白班 | 白班预热塔600油气线阀门全行程活动三遍,记录运行时力矩显示值 | 班长、主管干部 |

每周二白班 | 白班预热塔600油气线阀门全行程活动三遍,记录运行时力矩显示值 | 班长、主管干部 |

每日白班 | 白班活动环阀,阀位65%-100%区间开关三次,记录运行时力矩显示值 | 班长、主管干部 |

2.5缓解分馏塔底结焦

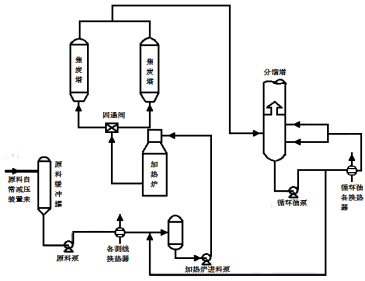

延迟焦化的工艺特点决定了有大量的焦粉从焦炭塔挥发线进入分馏塔塔底,为保证分馏塔的正常运行我装置采用可灵活调节循环比流程(如图-3),在控制分馏塔底结焦问题上通过循环油下回流控制分馏塔底温度在365℃以内,通过控制适当的循环比,保证循环量防止塔底焦粉聚积,另外,装置设有分馏塔塔底循环泵,控制分馏塔底循环油量15-30t/h不停搅拌使分馏塔底油品处于流动状态焦粉可通过过滤器及时被清理出来,不会沉积在塔底引起结焦。

图-3装置原则流程

2.6预防分馏塔顶循结盐

预防分馏塔顶结盐主要采取以下措施

a.调整分馏塔各段取热分配,适当增大塔顶负荷,控制好顶循回流,确保顶循环回流温度大于70℃,使顶循返塔温度高于水蒸气凝结温度,避免盐类析出,减缓顶循结盐;

b.控制好顶循抽出温度,确保顶循抽出温度大于120℃,减少塔盘结盐出现;

c.适当减少小吹汽量或缩短吹汽时间等,尽量使水蒸气分压低于饱和蒸汽压,使之不在塔内凝结成水,这样就能较好地抑制顶循结盐。

3 结论

随着焦化加工原料的日益劣质化,轻质油品需求量不断上升,延迟焦化装置在炼油生产中的地位显得日益重要,焦化操作条件也日益苛刻,对装置操作提出了更高要求,装置是否能长周期安全平稳运行,决定着重油/渣油加工任务能否完成。为确保装置的安、稳、长运行,本文通过对影响装置长周期运行的因素进行分析,并指出采取的有效措施,可减缓加热炉炉管结焦、大油气线结焦、分馏塔底结焦、分馏塔顶循结盐等现象,优化装置整体运行情况,在日常生产中,还应加强装置周期性运行管理,全面把握影响装置运行的各项因素,保证装置的长周期平稳生产。

参考文献

[1] 周治辉.浅谈延迟焦化装置长周期运行的影响因素及对策[J].石油石化绿色低碳,2022.12,7(6):25-29

[2] 岳海艳,李英,杜颖 . 延迟焦化装置长周期运行的影响因素分析及改进措施[J].辽宁工业大学学报,2008.4,28(2):122-124

[3] 张立新. 中国延迟焦化装置的技术进展[J]. 炼油技术与工程, 2005, 35(6): 1-7