1江南造船(集团)有限责任公司;2中国船舶集团有限公司第十一研究所

摘要:数字孪生技术赋能船舶舱室设计,搭建出舱室虚拟交互平台,利用虚拟现实技术实现船舶舱室三维场景的快速构建,支持三维舱室环境的实时渲染以及舱室布置、材质、光照的交互修改和实时预览,并能够结合舱室模型对工程分析数据进行有效可视化,从而提升船舶舱室设计所见即所得的效果,解决评审周期长、修改确认过程复杂等问题。

关键词:数字孪生,船舶舱室设计,虚拟交互

作者简介:许恋斯(1986年5月-),女,江苏宜兴,汉,博士研究生,高级工程师,船舶舱室设计

0 引言

船舶设计是一项涉及到多专业、多平台、多人员的设计技术,随着我国海洋装备产业的蓬勃发展和客观需求,越来越多的船型需要进行设计和建造,从而使得船舶设计的周期越来越短,这也导致了原本使用纸质绘图的方式将会被高效的设计方式取代。这种方式在20世纪70年代前后就随着计算机发展集成电路与大规模集成电路的时代中产生[1]。船舶设计行业从纸质绘图方式转变为计算机二维绘图的模式,再从二维图纸转变为三维立体模型设计,为船舶中的零件设计、装配设计提供了更为具象化的内容,也更便于船舶建造过程施工现场。

船舶舱室设计是涵盖船舶住舱区域的舱室布置设计、隐蔽工程设计、施工工艺节点等设计内容。作为住舱,其对空间、色彩、光照和气流等因素要求极高,因此舱室设计是船舶设计过程中较为重要的一项设计,设计内容需要进行评审,目前的评审过程是在三维建模软件中建模并渲染出效果图,评审员通过对多张效果图的审查提出建议,设计人员在软件中修改并重新渲染效果图交予评审员进行再次评审。整个过程中存在制作效率低、可视化效果低与不够真实、交互体验感不够好等问题。

为此,本文以“面向工业生产的技术整合”的角度,针对船舶舱室设计与数字孪生技术相结合的应用结果,判断能否真正实现批量化的设计效果和高效的评审。

1 数字孪生技术

随着信息化产业的快速发展,数字孪生的理念从1969年被美国国家航空航天局(NASA)在阿波罗项目中用在归装配技术上初露端倪[2]后,2002年Grieves M.W.教授在产品全生命周期管理(product lifecycle management, PLM)中心展示了“PLM的概念畅想”[3],当时被称作“镜像空间模型”[4],在2003年其给出具体描述,即用于虚拟表达、描述真实存在的一个或多个特定设施的数字复制品,并依次进行真实环境、条件和状态的模拟仿真测试[5]。2011年,他与NASA专家John Vickers共同提出“数字孪生”,定义为三维模型。经过不断地发展和完善,数字孪生可以从“面对对象”和“面对过程”的角度去理解,这两者均是数字孪生必不可少的概念组成部分,分别解释了数字孪生的“全频域、全要素”应用要求与“全时域、全流程”的应用方式[3]。

数字孪生的基本结构是通过五个维度的能力模型来体现的,具体为:定义、展现、交互、服务、进化,如图1数字孪生能力模型所示[3]。这五大能力模型是紧密地围绕着数据信息的传递,从而构建出数字孪生技术完整体系。

图1 数字孪生的能力模型[3]

数字孪生技术体系是通过从高性能传感器、高速数据传输和全寿命周期数据管理[6]构成的基础数据采集和管理的数据保障层,结合利用数据驱动和数学模型系统性进行多物理、多尺度建模的建模计算层,推进到面向实际系统设计、生产、使用和维护需求提供相应功能[7]的数字孪生功能层,最终形成提供给使用者人机交互良好、能获得身临其境的技术体验的沉浸式体验层的这四个层级建立而成。每个层级的实现都是依托于前一层或各层实现的基础之上,也是对前一层或各层功能的进一步丰富和拓展[8]。

在数字孪生体系中,含有多个关键技术,如:多领域多尺度的融合建模[9],需要对在控制系统方程自由度和采集数据高度贴合实际情况方面的融合率,以及呈现在长度、时间、耦合范围3个维度的仿真精度上进行深入研究,从而有助于建立更加精准的数字孪生系统;数据驱动与物理模型融合的状态评估[9],需要有效提升数据驱动和物理模型两者原理层面中高精度传感器统计数据特性与实际复杂装备或系统机理、信号流程等因素的仿真建模瓶颈进行思考,是构建数字孪生系统的关键;数据采集和传输[9],作为整个数字孪生系统的基础,看似是简单的传感器数据收集,其实却受到传感器种类、精度、可靠性、工作环境等因素限制,数据的实时性和安全性也在使用数字孪生系统的过程中同样需要重视;全寿命周期数据管理[9],作为数字孪生系统的重要支撑,得以实现数据高速读取和安全冗余备份是需要借助于数据分布架构、储存方式和检索方法的不断优化,构建出以安全私有云的数据中心或管理体系,是目前较为符合以数据信息安全为前提的工业企业和装备领域;VR呈现[9],通过视觉、听觉、触觉等方面提供沉浸式的虚拟现实体验,完美复现实体系统与使用者之间的人机互动

[10],需要在数据所呈现的效果均依赖于高精度传感器系统的运行数据作为支撑以及人工智能、半物理仿真等。

2 数字孪生技术在船舶舱室设计中的应用

船舶舱室设计在计算机出现后,在三维立体模型设计形式上固化了较长时间,直到数字孪生技术出现后,对于更关注人员舒适感和心理状态的船舶舱室设计就此迎来了新一次的设计技术提升。船舶舱室设计借助数字孪生技术,通过虚拟仿真交互系统,搭建船舶舱室虚拟交互平台,对舱室环境设计和建造工艺进行虚拟评估,能在实际建造前与船东确定舱室设计方案,以及与现场施工人员讨论建造施工前工艺节点的可行性。

船舶舱室虚拟交互平台整体系统的主要功能有三个方面:1)用户可以使用舱室设计模型直接构建舱室虚拟环境;2)用户对舱室方案进行虚拟评审、体验和交互调整;3)用户可以结合舱室模型对工程分析数据进行虚拟可视化展示和迭代计算。

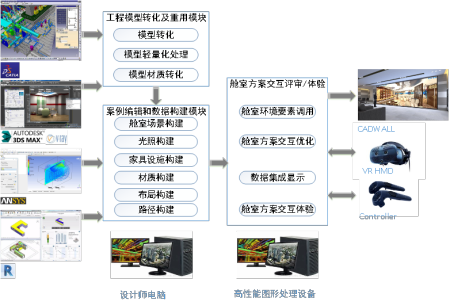

为了满足以上功能,交互平台从硬件构成和软件模块两方面入手,通过由高性能图形处理设备、CADWALL虚拟展示设备、人机交互设备等硬件设施组成,构建出解决平台中位置追踪、空间部署、数据处理、射频发射等关键技术;软件模块则关注采用何种模块、模块的数量等方面,详见图2虚拟交互平台构架图。

图2虚拟交互平台构架图

硬件配置组成:

1)高性能图形处理设备:需要满足交互平台与船舶设计软件、CADWALL系统的双向对接,因此,由图形工作站、拼控处理器、LED控制系统组成;

2)CADWALL虚拟展示设备:在一定程度上提高图像像素,更易于达到虚拟交互中视觉体验感,因此由3D小间距LED屏幕、射频主动立体眼镜、LED屏控制主机、射频主动立体发射器组成;

3)人机交互设备:为了更好的提升在空间感上交互体验,需要由光学位置跟踪装置、VR头盔及空间部署、控制摇杆组成;

软件模块组成:

1)工程模型转化及重用模块:可以在该模块下将其他工程软件产生的工程模型转化格式,同时还可以进行相关模型轻量化处理和渲染时所需的材质纹理感、光泽度、漫反射等材质参数处理;

2)数据构建模块:该模块可以构建出船舶舱室场景,支持自动生成光源对象和导入家具设施库、材质库;

3)环境要素调用模块:该模块支持所有舱室内部设施和管路数据库的调用,自适应光环境、气流场、音效等计算逻辑,并以数据形式输出计算结果;

4)交互优化模块:该模块支持通过软件的调色板界面进行舱室内部色彩替换,支持人机交互设备通过拖放操作移动、旋转舱室内外设施布局;

5)数据集成显示模块:该模块可以提供鸟瞰、漫游、自动播放视角查看舱室场景,能支持通过界面或手柄按钮切换主视景的显示方式,满足最终效果、隐蔽工程、光环境计算结果、气流场计算结果;

6)交互体验模块:支持在交互体验时通过手柄跳转功能快速切换到预设的视点位置,自动播放功能使视角按照预设路径自动漫游,支持通过手柄操作舱室内部装置的开启、关闭等操作。

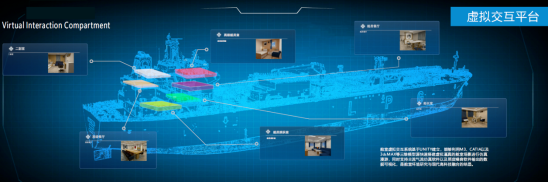

图3为最终虚拟交互平台的展示界面图,可以随意对船舶任意舱室进行选择,进行浏览和调整船舶舱室内设计要素。图4为操作人员利用虚拟交互平台进行交互操作,从图中可以看出,人员通过手柄的转换,调用出舱室内部气流场的计算结果,通过讲解,分析舱室内部气流场形成的原理。这充分显示出基于数字孪生技术的虚拟交互平台顺利完成搭建,并通过实际使用验证了其整体构架和最终效果的可行性。

图3最终虚拟交互平台的展示界面图

图4利用虚拟交互平台的人机操作图

在虚拟交互平台搭建成功后,设计人员充分利用其完备的功能,对舱室布置设计、隐蔽工程设计、施工工艺节点等设计内容进行评审,详见图5某项目舱室评审过程图。在评审过程中,评审人员通过佩戴交互眼镜和头盔等设备,沉浸式体验船舶舱室内的设计内容,即时性地调整色彩、家具布局、通风口位置等,并在调整后能及时调出修改后的气流场、光场等计算结果,这不仅大幅缩减了企业内部对舱室环境重复搭建的成本和时间,更形成了一套标准舱室设计评审流程,且兼顾到船东、船员等沉浸率先体验实船状态。

图5 某项目舱室评审过程图

3 结论与展望

舱室虚拟交互平台利用虚拟现实技术来实现船舶舱室三维场景的快速构建,支持三维舱室环境的实时渲染以及舱室布置、材质、光照的交互修改和实时预览,并能够结合舱室模型对工程分析数据进行有效可视化,从而提升船舶舱室设计所见即所得的效果,解决图纸评审周期长、修改确认过程复杂、需要重复搭建不同船舶实体舱的成本和时间等问题,形成标准高效的评审流程,并在未来随着数字化和网络化作为数字孪生的基本要素的不断发展和壮大,其技术的普及应用更将对船舶企业的设计方式和流程加速赋能,在未来助力船舶企业加速推进智能制造的发展。

参考文献

[1]郭家林.计算机应用回顾与展望[J].黑龙江气象,1994,(1):40-43.

[2]RosenR, Von Wichert G, Lo G, et al. About the Importance of Autonomy and Digital Twins for the Future of Manufacturing. IFAC-PapersOnline

, 2015, 48(3):567-572.

[3]张天瀛,姬杭.数字孪生综述[C]. 2019中国系统仿真与虚拟现实技术高层论坛,2019:77-82.

[4]Grieves M. Product Lifecycle Management: The New Paradigm for Enterprises[J]. International Journal of Product Development,2005,2(1-2):71-84.

[5]Grieves M. Digital Twin: Manufacturing Excellence through Virtual Factory Replication[J]. 2015.

[6] Uhlemann H J, Lehmann C,Steinhilper R. The Digital Twin: Realizing the Cyber-Physical Production System for Industry 4.0 [J]. Procedia CIRP,2017,61(12):335-340.

[7] Zakrajsek A J, Mall S. The Development and Use of a Digital Twin Model for Tire Touchdown Health Monitoring[C]. 58th AIAA/ASCE/AHS/ASC Structures, Structural Dynamics, and Materials Conference,2017:0863.

[8] Tuegel E. The Airframe Digital Twin: Some Challenges to Realization[C]. 53rd AIAA/ASME/ASCE/AHS/ACS Structures, Structural Dynamics, and Materials Conference 20th AIAA/ASME/AHS Adaptive Structures,2013:1812.

[9]刘大同,郭凯,王本宽,等.数字孪生技术综述与展望[J],仪器仪表学报,2018,39(11):1-10.

[10]Rebenitsch L, Owen C. Review on Cybersickness in Applications and Visual Displays[J]. Virtual Reality,2016,20(2):101-125.