(中车唐山机车车辆有限公司,河北 唐山 063035)

摘要:本文对某车型客车车顶弯梁及其加工工艺进行了分析,根据车顶弯梁的特点确定了该件的加工工序为开卷—剪板断料—折弯—拉弯钻中心孔—切端头—冲六方孔—冲塞焊孔,计算各工序成型力并选择了冲压设备,设计了专用的带中心孔钻模板的拉弯模板及夹头。拉弯成型的工件完全满足检测要求,对车顶弯梁进行批量生产和使用,解决了客车车顶的生产关键。

关键词:车顶弯梁 加工工艺 拉弯模具 夹头

1.技术背景

随着轨道交通事业的飞速发展和轨道车辆制造水平的提高,铁路客车速度及可靠性全面提升,3段圆弧结构通长弯梁越来越多的被应用在客车车体的制造上【1】。与传统的拼接车顶结构相比,通长弯梁将中顶弯梁和侧顶弯梁组合到一起,取消了组装的偏差和焊接的变形,而车顶塞焊工艺替代段焊工艺大大减小了车顶的焊接变形,使车顶的平面度,美观度大幅提升。本文对某车型通长车顶弯梁的加工工艺及拉弯模具的设计进行了详细的介绍。

2、车顶弯梁介绍

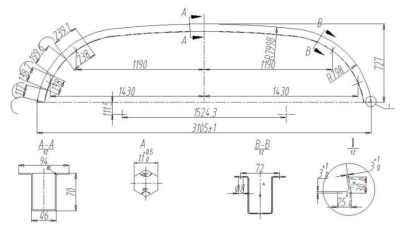

车顶弯梁如图1所示,车顶弯梁为左右对称结构,中间大圆弧为R7998mm,两端小圆弧为R798mm,高度727mmm,总宽3105mm,端部与车顶边梁进行焊接,尺寸如图所示,弯梁断面为帽型,在弯梁底部分布有8个六方孔用来吊装车顶附件,在弯梁的翼面上均匀分布60个ø8mm的塞焊孔用来与车顶板进行焊接。工件的轮廓形状精度要求较高,中部大圆弧位置翼面与检测工装间隙≤1.5mm,两端小圆弧位置翼面与检测工装间隙≤1mm,翼面上翘0~+0.5mm。

图1 车顶弯梁

3、车顶弯梁加工工艺

3.1确定工艺方案

由图1可知车顶弯梁为大圆弧的长大件,采用压型模具成型后回弹大,不易控制,并且两端接近垂直,压型模具结构复杂,材料不易成型,因此适宜选用适合大圆弧工件成型的拉弯成型方式进行弯梁的成型。工件内部六方孔和塞焊孔若是在拉弯之前加工,则拉弯时容易由于应力集中引起工件断裂,因此选择在拉弯成型后进行冲孔。

由于六方孔在弯梁断面的底部,塞焊孔在翼面,用一套模具完成所有孔的加工总会有一方冲头行程过长,造成冲头弯折现象,因此选用两套模具分别进行六方孔和塞焊孔的冲孔工作。工件轮廓为弧型,常用的上下冲孔模具结构加工弯梁时模具受力方向不一致,并且模具较高不利于加工,选择侧冲孔的方式加工六方孔和塞焊孔【2-3】。

拉弯时材料的长度除了工件的理论尺寸还需包含拉弯夹头内工件的长度和夹头与模板间的安全余量的长度,因此在弯梁两端头分别预留约500mm,导致拉弯完成后工件宽度和高度远大于理论尺寸。为了方便冲孔模具设计和工人操作,选择拉弯成型后先切弯梁端头后进行冲孔。

车顶骨架组装时需要用弯梁的中心孔进行定位,为提高弯梁上中心孔的精度在拉弯结束后钻中心孔,作为后续切端头和冲孔的定位依据。

车顶弯梁初始原材料为板厚2mm宽度1250mm的卷料,通过计算工件最终的展开尺寸为长度4300mm,宽度228mm。首先对卷料进行开卷断成1250*4300mm的板料,然后由剪板机进行剪切,切成2*228*4300mm的板料,接着由折弯机将板料折弯成断面与车顶弯梁相同的直型材,拉弯成型弯梁轮廓形状并钻中心孔,切割弯梁端头保证工件高度尺寸727mm和宽度尺寸3105mm在公差范围内,最后利用模具分别进行工件上六方孔和塞焊孔的冲孔工作。最终车顶弯梁的加工工序为:开卷—剪板断料—折弯—拉弯钻中心孔—切端头—冲六方孔—冲塞焊孔。

3.2计算各工序冲压力选择冲压设备

3.2.1开卷

根据板厚和公司内开卷设备的能力,由薄板纵剪设备对进厂的卷料进行开卷,断成2mm*1250mm*4300mm的板料。

3.2.2剪板断料

由于折弯前板料为细长件,为防止折弯时断面尺寸超差,要求剪切后板料刀弯不得大于1mm,现有设备中麦斯铁数控剪板机可剪板宽度最大5100mm,剪切后板料沿长度方向刀弯小于1mm,满足工艺使用要求,因此选用麦斯铁数控剪板机进行断料。

3.2.3折弯

根据折弯力公式F=1.42*(t²*L/V)*Rm

式中:F —折弯力 ;

t—材料厚度(mm)2mm;

L—材料长度(m)4300mm;

V—下模开口(mm),V=8t=2*8=16mm;

Rm—抗拉强度 碳钢板取0kfg。

F=1.42*(2*2*4300/24)*50=76325kg≈76.3T

由于该件后续需要进行拉弯,冲切等工序,对断面尺寸要求严格,选用可折弯宽度为4300mm,折弯精度较高的220T数控折弯机进行折弯。

图2 数控剪板机 图3 数控折弯机

3.2.4拉弯钻中心孔

预拉力P1=σSF=35*2*228=15960kg=15.96T

补拉力P2=0.9σbF=0.9*50*2*228=20520kg=20.52T

现有16T立式拉弯机和70T卧式拉弯机,根据计算得到的预拉力和补拉力可知拉弯需选择70T拉弯机进行拉弯。70T拉弯机的控制方式有位移控制和力控制两种模式,可实现长度为680mm-6000mm工件的拉弯成型要求,完全满足弯梁拉弯成型使用要求。因此拉弯模板和夹头均按照70T拉弯机接口进行设计,在拉弯模板上设计中心孔钻模板,拉弯结束后手工钻孔。

3.2.5切端头

公司现有弯梁切头工作站采用机器人夹持等离子切割机进行自动切割,平台自动对中,减轻了工人的劳动符合,切割后弯梁一致性较好,经检测工装进行检测,满足弯梁工艺使用要求。

图4拉弯设备 图5 切头工作站

3.2.6冲孔

六方孔冲裁力P=1.3P0≈Ltσb=8*6*6.4*2*50=30720kg=30.72T

塞焊孔冲裁力P=1.3P0≈L t σb=60*π*8*2*50=75398kg=75.398T

由于工件尺寸较大,公司现有大台面冲压设备为800T冲床,台面为1800mm*3600mm,选用800T冲床作为冲孔工序设备六方孔冲孔模具和塞焊孔冲孔模具均按照该设备的接口尺寸进行设计。

图6 六方孔冲孔模具及设备

4、拉弯模具设计

4.1模板设计

拉弯成型是在δS≤拉弯机拉力<δb情况进行的,且当拉弯机的拉力去掉,工件发生回弹后的轮廓尺寸与理论尺寸在公差范围内。该通长车顶弯梁由两端圆弧组成分别为R7998mm和R798mm,在设计时考虑到工件回弹量的因素,并根据拉弯设备的调节情况,预留回弹量将帽形件拉弯模板设计成圆弧为R7758mm和R774mm,采用位移控制模式进行拉弯,可以根据拉弯成型结果调整油缸位移量减小工件回弹,减少修模次数。为降低模板加工难度模板设计成分块结构,采用销钉和螺栓进行紧固。模板结构及尺寸见图7。

为满足工艺使用要求提高中心孔的加工精度在拉弯模板上安装中心孔钻模板,中心孔钻模板中心线与拉弯模板中心线重合。中心孔钻模板结构如图8所示。根据以往拉弯经验可知帽型件在拉弯时容易产生断面畸变,例如截面缩口,翼面不平等缺陷,为防止缺陷发生在拉弯过程中工件内部需要蛇形物进行承压,蛇形快在工件变形过程中能随行弯曲始终保持承压状态,蛇形快由200块聚氨酯矩形块串联组成,根据工件的断面尺寸将聚氨酯加工成尺寸为68mmx41mmx20mm的矩形块,由钢丝绳进行串联,串联后长度为4000mm,钢丝绳两端用卡扣卡紧,防止脱落。

1.型胎1 2.型胎2 3.型胎3 4.蛇形块 5.销钉 6.吊环组件 7.钻模板

图7 带中心孔钻模板的拉弯模具图

1.滑块槽 2.滑轨 3.钻孔板 4.限位板 5.销钉 6.内螺纹圆柱销 7.内六角螺钉 8.内六角螺钉

图8 中心孔钻模板

4.2夹头设计

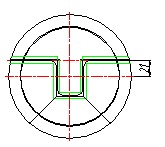

该加工件断面是帽形结构,为使油缸处于最佳状态下工作,工件断面形心必须与油缸中心重合。确定工件断面形心,见图9。

4.2.1确定yc轴

由于工件图形左右对称,yc轴即是对称轴yc

4.2.2确定xc轴

已知l1=26+26=52mm,l2=66+66=162mm,l3=46mm

所以,将原x轴向下平移31.94mm就是xc轴,yc轴与xc轴交点O就是工件形心位置。

4.2.3夹头结构

为使工件卡紧(有力)和卸料方便,夹头设计成分瓣结构;为增大摩擦力防止工件滑出,各接触面加工齿形。卡头结构如图10所示。

图9 工件形心 图10 夹头结构

4.3拉弯成型

首先将中心孔钻模板打开方便放入工件并用盒尺测量工件尺寸画出中心线,其次安装工件,工件的两端用夹头紧固,将蛇形块塞入工件如图11(a)(白色的块为蛇形块);启动根据试验得到的程序进行工件的拉弯成型。成型结束时翻转中心孔钻模板,将钻模板紧贴在弯梁的帽型翼面上,用样冲在工件的帽型翼面上打样冲孔,打开钻模板利用手电钻进行钻孔,中心孔钻好后,松开卡头取出蛇形块,将成型后的弯梁取出如图11(b),拉弯机复位进行下一个工件的成型和钻中心孔的工作。

(a) (b)

图11 拉弯成型

利用设计的拉弯模板和夹头进行通长车顶弯梁的拉弯成型,获得了合格的拉弯件。成型后工件翼面平直,工件轮廓与检测工装贴合良好,批量生产后工件状态稳定。

5、结论

本文对某车型客车车顶弯梁及其加工工艺进行了分析,设计了专用的车顶弯梁拉弯模具,得到如下结论:

1.根据车顶弯梁的特点确定了该件的加工工艺方案,计算了各工序成型力并选择冲压设备。

2.设计了专用的带中心孔钻模板的拉弯模板及夹头。

3.拉弯成型的工件完全满足检测要求,对车顶弯梁进行了批量生产和使用,解决了客车车顶的生产关键。

参考文献:

1.蔡延军、武耀龙、曾威雄.快运铁路篷车车顶弯梁修形工艺研究及拉弯模具设计.模具设计,2016,4:36-40

2.王孝培:《冲压设计资料》,机械工业出版社,1984.12

3.万站胜、顾圣岩、庞锐:《冲压模具设计》,中国铁道出版社,1983.2