(中铁大桥局集团第二工程有限公司,江苏南京,210039)

摘要:随着国家经济快速发展及基础设施的投入加大,以及建筑结构基础设计水平和施工技术不断提高,大型圆形地连墙基础应用越来越多。结合典型连镇铁路五峰山长江特大桥南锚碇不等高基岩面地层地连墙实体工程,详细阐述了不等高基岩面地层圆形地下连续墙施工技术,提出了超深圆形不等高地连墙施工关键技术要点,即冲击钻引孔铣槽机成槽工艺,很好的解决了地质岩层强度高铣进困难的技术难题,开拓了铣槽机施工的适用范围,可供同类大型深基础施工参考。

关键词:不等高基岩面地层;圆形地下连续墙;施工;

Construction technology of circular diaphragm wall in unequal bedrock stratum

ZhangDongHua

(China Railway Major Bridge Engineering Group Co., Ltd.

Jiangsu Nanjing, 210039)

Absrtact: With the rapid development of national economy and the increase of infrastructure investment, as well as the continuous improvement of the design level and construction technology of building structure foundation, the application of large circular diaphragm wall foundation is more and more. Combining with the solid engineering of diaphragm wall in unequal high bedrock stratum in South Anchorage of Wufengshan Yangtze River Bridge on typical Lianzhen Railway, this paper expounds in detail the construction technology of circular diaphragm wall in unequal high bedrock stratum, and puts forward the key technical points of construction of ultra-deep circular unequal high diaphragm wall, that is, the grooving technology of impact drilling and grooving machine, which solves the difficulty of high milling strength of geological stratum Difficult problems open up the scope of application of milling machine construction, which can provide reference for similar large-scale deep foundation construction.

1.工程概况

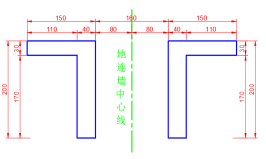

新建连镇铁路五峰山长江大桥南锚碇采用直径为87m的现浇扩大基础形式,基础底面成台阶形布置,基底持力层为微风化凝灰岩。锚碇基础采用外径90m,壁厚1.5m的圆形地下连续墙加环形钢筋混凝土内衬作为基坑开挖的支护结构,地下连续墙嵌入基底2m。地连墙顶标高+4.5,底标高17.435~-36.435,墙高21.935~40.935m,地连墙嵌岩深度10m~21.75m,平均16.30m,锚碇地连墙立面图见图1。地连墙槽段划分为I、II期槽两种,各为32个,共64个槽段,其中I期槽轴线长度为6.4m,分三铣成槽;II期槽长度2.8m,一铣成槽;I、II期槽在轴线位置的搭接厚度为26 cm。地连墙导墙采用 倒“L”形钢筋砼结构,导墙高度200cm,单肢宽度150cm,壁厚40cm,净宽为地连墙宽度+10cm,结构形式见图2。施工区域在开挖地连墙时,主要穿过覆盖层到基岩。地勘资料显示:最深的40m槽段,覆盖层黏土层厚度26.4m,岩层13.6m。最浅的24m深槽段覆盖层沪3m,岩层21m。岩层为弱风化、微风化凝灰质砂岩,弱风化凝灰质砂岩单轴抗压强度建议值为大于28MPa;微风岩石单轴抗压强度建议值为大于30MPa,其中个别抗压强度大于50MPa。南锚碇以黏性土、风化岩层为主,为弱透水~不透水地层。南锚碇场区地下水主要为孔隙承压水、基岩裂隙水。

图1 锚碇地连墙立面图 图2 导墙横截面图

2.圆形地下连续墙施工

锚碇开挖至+7.0m施工平台后,对埋置较深软弱地层采用高压旋喷桩对软基部分加固止水,对软基出露的区域,进行换填黏土。地基加固好后,测量放线,施工环道及槽段导墙及平台,再进行地连墙施工。圆形地连墙轴线直径为87m。采用重锤冲击+铣槽机修槽工艺,Ⅰ期槽段、Ⅱ期槽段各32个,交错布置。Ⅰ期槽段采用三铣成槽,边槽长2.8米,中间槽段长0.8米,槽段共长6.4米;Ⅱ期槽段长2.8米,一铣成槽。槽段连接采用铣接法。覆盖层采用液压抓斗成槽,岩层中用钢丝绳抓斗主机吊12t重锤冲击岩面30分钟左右再铣槽机铣槽到效率低于0.5m/h后重复冲铣工艺直到设计标高。

2.1导墙施工

导墙段采用机械挖土和人工修整相结合的方法开挖,挖土标高由人工修整控制。槽段开挖好后,绑扎钢筋,安装模板,模板采用木模,确保尺寸准确,要求墙体尺寸厚度偏差:0~+20mm,轴线偏差+5mm(圆弧直径)。导墙具体施工程序如下:

(1)测量放样:根据地下连续墙轴线定出导墙挖土位置。

(2)挖土:测量放样后,采用机械挖土和人工修整相结合的方法开挖导墙。挖土标高由人工修整控制。

(3)立模及浇砼:定出导墙位置,再绑扎钢筋。导墙模板为木模。混凝土采用C30混凝土,内外分层对称浇筑,分层厚度30cm。

(4)拆模:混凝土达到一定强度(不小于2.5MPa)后可以拆模,同时在内墙上面分层支撑,防止导墙向内挤压。

(5) 施工缝:导墙施工缝处应凿毛,增加钢筋插筋,使导墙成为整体。按照5m长设置一道假缝,深度20mm。

(6)导墙养护:导墙制作好后自然养护到70%设计强度以上时,方可进行成槽作业,在此之前禁止车辆和起重机等重型机械靠近导墙。已完导墙顶口覆盖防护网保障施工安全。

(7)导墙施工施工期间,泥浆面必须高出地下水位0.5m,并不低于导墙以下0.3m,液面下降需及时补浆。

2.2地连墙成槽施工

2.2.1成槽顺序

先施工Ⅰ期槽,再施工Ⅱ期槽,从Ⅰ-10槽段开始施工,然后逆时针方向依次进行各槽段的施工。根据现场同条件养护的混凝土试块抗压强度值,在相邻两个Ⅰ期槽混凝土强度达75%后,开始进行其间的Ⅱ期槽施工,即Ⅰ、Ⅱ期槽错开几个槽段同步向前推进,直至地连墙最后封闭。成槽开挖时为达到垂直度的要求,在成槽前调整好水平度和垂直度,成槽过程中采用成槽机上垂直度仪表自动纠偏保证成槽垂直度,.经常检测成槽过程中泥浆的液面高度,确保保持一定的浆位高度,成槽完成后检查槽段宽度,深度,垂直度,在清孔完成后再下钢筋笼进行二次清孔。

2.2.2覆盖层施工

覆盖层采用 “纯抓法”进行施工,见图3。成槽设备为金泰SG50液压抓斗, “三抓法”成槽,即在同一单元槽段内,先抓挖槽段两端的主孔,后抓中间的副孔,最终形成单元槽段。在成槽过程中,利用机载测斜装置对孔形进行监控,如发现偏斜,利用液压纠偏板进行纠偏,在成槽过程中如发现偏斜,不允许继续向下进尺,应及时进行纠偏作业,以保证造孔精度[1-2]。挖槽时适时补充泥浆,使槽孔内的泥浆面应始终保持不低于导墙顶面以下30cm。抓斗挖槽的渣土直接装入30m3钢箱中临时存放,再由20m3自卸汽车倒运至指定的弃渣场。

图3液压抓斗施工

2.2.3基岩施工

开始采用履带吊配重锤+液压铣槽机施工,后为加快进度,采用冲击钻+液压铣槽机施工。(1)履带吊配重锤+液压铣槽机基岩施工。履带吊配重锤进行基岩施工时,2.8m槽段内均匀布置两个凿击点,重锤重量为17t,冲程高度为2~3m,因为不需要将基岩完全击碎,只需要加剧原有裂隙宽度和数量或将完整基岩振出裂缝,所以履带吊重凿时间一般控制在0.5~1小时,开始采用低冲程进行冲击,当锤头坐稳后,方能适当提高冲程。当基岩达到预期破碎效果时,更换液压铣槽机进行施工;当液压铣槽机工效再次降低时(低于0.5m/h),再更换重锤进行基岩破碎,如此循环直至槽段结束。槽段内重锤夯击见图4,铣槽机成槽修槽见图5。

(2)冲击钻+液压铣槽机基岩施工。采用冲击钻多点冲击破碎基岩时,钻头直径1.2m,钻头重4.5t。Ⅰ期槽冲击钻成孔数量为2~4个,Ⅱ期槽成孔数量为1个,当冲击钻钻进至墙底标高后,再用液压铣槽机进行成槽。冲击钻采用正循环方式进行排渣,为节约施工场地,将相邻的未施工槽段作为循环沉淀池,孔底浓浆携带钻渣流入沉淀池进行沉淀,沉淀后的浆液再通过3p泥浆泵送入孔底,完成浆液循环,沉淀池中的钻渣定期用挖机进行清理[3-4]。冲击钻施工如图6所示。引孔时不将覆盖层抓掉,直接从地面开始冲击成孔,这样有效保证了垂直度,更关键的是能更好的循环泥浆,带钻渣的泥浆可以直接随泥浆悬浮到顶面随泥浆泵抽到泥浆池沉淀,再将新鲜泥浆注入孔底循环。这样做虽然增加了覆盖层内的冲击钻进,但由于覆盖层内钻进快,且为后期岩层冲击钻进时浮渣创造了条件,反而提高了冲击成孔效率。引孔后的槽段,在成槽施工时,仍要将覆盖层用成槽机抓取,防止铣槽机铣进时糊钻。

图4重锤夯击 图5成槽修槽施工 图6冲击钻施工

2.3成孔质量检测

地连墙成槽后,进行终孔检测,主要检测项目有平面位置、深度、宽度、垂直度、沉渣厚度、泥浆指标、岩层情况等,其各项检测指标满足设计和规范要求后,方可进行下一工序的施工。

2.4钢筋笼制安

2.4.1钢筋笼制作

钢筋加工厂设置在地连墙附近尚未施工的S1、S2墩处,布置2个Ⅰ期钢筋笼制作胎架(Ⅱ期钢筋笼制作胎架在Ⅰ期胎架上改制),胎架长度按40m考虑,胎架宽5.2m,钢筋加工区和材料堆放区宽10m。如图7所示:

2.4.2钢筋笼起吊下放

地连墙施工起吊设备根据钢筋笼单吊重量和长度进行选型,按照最长的I期槽段钢筋笼吊装所需的最大起吊能力、吊装高度以及作业半径等参数进行选择吊机。五峰山长江特大桥南锚碇地连墙施工时,最长的I期槽段钢筋笼最大吊重为55t,通过综合比较选用250t的履带吊和130t履带吊来进行钢筋笼的翻身、吊装。130t履带吊也是铣槽机安装和拆除的设备,作为下放导管和封灌混凝土的起重设备,也是重锤夯击破岩的主要设备,如图8所示。为方便吊放钢筋笼入槽,钢筋笼内、外侧的统一高程处设置一排δ=15mm、高度为100mm钢板搁置,如图9所示。钢筋笼保护层厚度为10cm,为防止露筋,在钢筋笼外侧焊接凸型钢片,作为定位块,钢筋笼每侧设三列,每列纵向间距为5.0m。

图7钢筋笼制作 图8钢筋笼起吊 图9钢筋笼下放

2.5混凝土施工

(1)Ⅱ期槽清孔换浆结束前,采用钢丝刷子钻头自上而下分段刷洗Ⅰ期槽端头的砼槽壁,直至刷子钻头上基本不带泥屑,孔底淤积不再增加。刷完槽壁后,再次采用液压铣泵吸反循环方法将孔底沉渣排出。为确保在Ⅱ期槽施工过程中不会铣削到Ⅰ期槽段的钢筋笼,一方面Ⅰ期槽段的钢筋笼到Ⅱ期槽的边缘必须预留出足够的空隙,另一方面确保Ⅰ期槽段的钢筋笼在吊放过程及浇筑混凝土时保持在正确的位置。

(2)采用在I期槽钢筋笼两侧每隔3m安装直径315mm的PVC管,作为一个固定钢筋笼位置装置。PVC管定位装置在II期槽施工时可以轻易的被双轮铣切除,不会损伤槽段的完整性。

(3)砼浇筑导管采用Φ250mm钢管,经过水密承压试验合格后才能使用,水密试验压力为最大孔深静水压强的1.3倍。砼浇筑采用2个2m³的料斗同时拔球,拔球时现场4辆10m³的砼罐车,满足导管埋深的要求。如图10所示:

(4)在浇筑过程中采用测深锤对砼顶面标高进行测量,测点设置在两导管间及槽孔两端头,根据测深结果计算导管埋深,根据导管埋深决定提、拆导管高度和数量,确保导管埋深控制在2~6m范围内,同时控制各导管均匀进料,砼面高差不大于0.3m,砼最终浇筑高程比设计墙顶高0.5m左右。浇筑完成后使用泥浆泵将槽段内的泥浆及时抽出,使用砼罐车将泥浆拉走,清理槽段桩头砼,使桩头高出20cm左右,有利于后期帽梁施工。

(5)为了保证II期槽开孔位置准确,导向稳定,采用接头板定位的施工工艺,即在I期槽浇筑砼前,在孔口接头位置下设长12m的接头板,砼初凝后再将接头板拔出,预留出II期槽孔的准确位置,起到良好的导向作用。期间每隔1小时左右用吊机将接头板上下动一下,保证接头板能活动,砼浇筑完成后大概6小时将接头板全部拔出,如图11所示。

图10混凝土浇筑 图11接头板拔出

3.结语

采用重锤夯击+铣槽机和冲击钻+铣槽机的复合法实施岩石底层铣槽机成槽的快速施工,相比传统的采用冲击钻+方锤和单一的铣槽机成槽法,成本优势明显,成槽效率高,成槽质量好,施工设备简单。该法在连镇铁路五峰山长江特大桥南锚碇基础地连墙支护结构施工中得到了成功的运用,取得了显著的经济、社会效益,为复杂地理地质条件下的锚碇提供了一种好的选择,具有良好的借鉴意义。采用上述方法,顺利完成不等高基岩面地层圆形地下连续墙施工,施工过程无安全生产及工程质量事故发生,确保了大型圆形基坑地连墙安全、快速、优质的完成,得到了各方的好评,为类似基础施工提供了宝贵施工经验。

参考文献

[1]宋炜卿,赵鹤泉,尤雪春.超深地下连续墙槽段后处理技术的探索及应用[J].建筑施工,2018,40(10):1715-1716.

[2]唐博.西部城市轨道地下连续墙入岩成槽施工工艺改进[J].建筑技术开发,2018,(19):69-70.

[3]宗春华.坚硬岩层内地下连续墙成槽工艺的比选[J].建筑施工,2018,40(07):1073-1075.

[4]李操.超深地下连续墙钢筋笼预制装配式连接技术的应用[J].建筑施工,2018,40(2):176-178.