广东中烟工业有限责任公司梅州卷烟厂

引言

在卷烟工业中,制丝过程是烟草加工的最重要的环节,而制丝生产中,切丝工序则是整个工艺流程中的核心部分。切丝质量的好坏,直接影响到整个卷烟生产。其中切丝跑片是严重影响切丝质量的一个重要因素,切丝跑片是指叶片未切成烟丝而直接掉入烟丝中的现象,是切丝不合格的主要表现之一。

1 .现状调查

在对在线设备生产运行状况进行监测时发现,切丝机切丝跑片情况频发。下表是针对2019年3月至5月期间,抽取20组相同牌号烟丝生产时的跑片频次和统计这3个月的切丝跑片量的情况。

表1-1 改善前跑片频次表

批次 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 合计 | 平 均 |

频次 | 9 | 8 | 8 | 5 | 6 | 4 | 7 | 7 | 8 | 5 | 2 | 7 | 6 | 9 | 8 | 9 | 6 | 5 | 7 | 5 | 131 | 6.55 |

从上表统计得出20批次的总跑片次为131次而平均跑片次数为131/20=6.55次,其中最优值为2次 。

2 .原因分析

2.1 落料位置不合理

垂直落料切丝机,物料在推料板前后往复摆动推挤预压实后,送入上下铜排链入口。由于推料板与输送铜排链入口存在一定的前后方向夹角,为保证推料板能将密度均匀的物料送入铜排链,落料时物料后端高度须高于前端。生产中通过观察,明显发现料位线较平,随后用硬纸板对切丝前振槽上的来料进行人工导料,当料位线与水平线成一定倾角时,切丝质量明显得到改善,通过对料位线与水平面的夹角和跑片的严重程度的关系进行统计:

表2-1料位线夹角与跑片情况表

夹角 | 0° | 20° | 25° | 30° | 35° | 45° | 50° | 60° |

跑片量/Kg | 15.4 | 9.43 | 7.51 | 1.43 | 1.25 | 1.37 | 5.34 | 6.84 |

经验证,料位线与水平线夹角成35°±5°时跑片最少,因此判断落料位置不合理为要因。

2.2左右布料不均匀

合理调整布料板,使其左右布料均匀一致,避免单边布料或一边多另一边少,造成烟饼密度不均匀,刀门高度不稳定,跳动大,导致跑片。通过随机抽查一批次,每隔十分钟记录一次观察到的最高度差,发现布料效果稳定合理,左右料位平齐符合工艺要求,因此判断为非要因。

2.3推料不合理

推料板的作用是把经过导料装置的物料推挤预压实并均匀地送入上、下铜排链入口。推料板的摆动幅度及位置和物料的高度影响着送料质量,继而影响到切丝质量。通过对当前推料效果进行观察,发现推料板的摆动幅度及位置和物料高低相匹配,刀门高度波动不受其影响,因此判断为非要因。

2.4刀片进给故障

当切丝刀片出现不进给现象时,会造成刀片钝化积垢,切削阻力大,同时造成刀门间隙变大。下刀门与刀片刃口的间隙为0-0.2mm。利用生产空隙停机检查刀片,发现刀门间隙不合格。同时,在生产中发现进刀旋转接头存在旋转不顺畅或卡死现象,进刀旋转接头是保证刀片自动进刀的重要精密部件,当旋转接头旋转不顺畅,卡死时会导致进刀故障。为验证是否对跑片造成影响,用简易铁丝将选择接头暂时固定,抽取相同牌号10个批次烟丝,通过对比得出前后的跑片次数关系:

表2-2 固定前后对比表

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

固定前/次 | 10 | 8 | 8 | 9 | 7 | 8 | 8 | 9 | 7 | 10 |

固定后/次 | 3 | 3 | 2 | 3 | 1 | 1 | 2 | 3 | 2 | 4 |

经验证,进刀旋转接头卡死严重影响生产质量,因此判断为要因。

2.5砂轮进给故障

砂轮进给故障也会导致刀片刃磨不锋利而造成切丝跑片,通过对驱动电机和传动机构进行检查,发现各部件运转良好,电机无异常发热和振动,砂轮转动顺畅无卡阻,进给量精准到位无回弹,因此判断为非要因。

2.6上刀门压力不足

上铜排链在输送物料的同时,作为压实装置对烟饼进行压实,当上刀门气缸压力过低时,刀门对烟饼的夹持力不够,容易造成跑片。

通过对切丝机上刀门压力进行检查,发现上刀门压力符合工艺要求,因此判断为非要因。

3.制定对策

3.1解决进刀旋转接头卡阻方案

通过安装一个可调节限位支架,对旋转接头静止轴进行转动限位。当旋转接头发生卡阻时,旋转接头转动轴带动静止轴转动时,安装在静止轴端部的两颗限位螺钉碰到限位支架时,支架给予旋转接头静止轴一个反向力,静止轴与转动轴脱离转动,静止轴恢复原位。

3.2解决落料位置不合理的方案

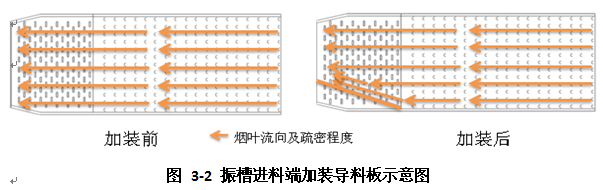

在切丝进料前振槽的出料端加装一个导料板,通过导料板的导向作用,使落在输送带的物料往一侧聚集,从而使落至料仓内的物料落点后移。用硬纸板对物料进行手动导料,寻找到最佳物料落点以此同时,刀门高度波动次数明显减少,切丝跑片次数明显减少。

4.对策实施

4.1旋转接头限位支架设计与安装

根据切丝机旋转接头的规格和位置的相关参数,设计限位支架尺寸,并且制作安装示意图。

通过查阅资料,切丝机运转时转速为220-650r/min,该转速下旋转接头温升为4-9℃,测量时室温为25℃,则旋转接头正常运行温度为29-34℃。

表4-1

| 旋转接头运转温度(29-34)℃±2℃ | ||||

实际值 | 1 | 2 | 3 | 4 | 5 |

34℃ | 34℃ | 31℃ | 32.5℃ | 34℃ | |

检验结果 | 达标 | 达标 | 达标 | 达标 | 达标 |

通过验证,旋转接头工作运转正常,未存在卡阻现象,达到了实施目标。

4.2导料板设计与安装

根据切丝机进料前振槽的规格和位置的相关参数,设计导料板的尺寸。

通过用硬纸板对切丝前振槽上的来料进行人工导料,使其进入料仓的落点后移,通过验证,料位线角度稳定合理,达到了实施目标。

5. 效果检查

针对此次改善,切丝跑片现象得到明显的改善,抽取20批次统计如下表:由平均6.55次/批下降到0.3次/批,改善取得显著成效。

表5-1 改善后跑片频次表

批次 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 合计 | 平均 |

频次 | 0 | 0 | 1 | 0 | 1 | 0 | 0 | 0 | 0 | 0 | 2 | 1 | 0 | 0 | 0 | 1 | 0 | 0 | 0 | 0 | 6 | 0.3 |

6.总结

通过调整喂料落点和保证进刀稳定性,切丝生产中跑片频次得到大大降低,保障了烟丝生产的连续性,减少了维修人员因旋转接头卡死问题而经常巡查的工作量和减少了操作人员因切丝跑片而对烟丝烟叶分离并进行翻切的工作量。