( 湖南省汽车技师学院 湖南 邵阳 422001)

摘 要:本文通过中国航发机械厂某歼击机零部件“环”的配件产品“芯棒”在传统工艺加工中出现的倒角不均匀、椭圆现象、表面振纹及外圆锥度四类缺陷问题,经缺陷分析,工艺不断优化,得到了“梅花顶尖”装夹工艺,不仅有效的解决了四类产品缺陷,较好的满足了设计要求,而且降低了劳动强度、生产成本,大幅提高了生产效率。

关键词:航空配件;芯棒;装夹方式;工艺优化

引言

伴随着“北斗导航”全球组网成功、“嫦娥五号”探测器采集月壤顺利返回、“天问一号”探测器成功完成火星探测绕、落、巡及“中国空间站”顺利建成并长期入住航天员等重大航空航天发展战略目标的实现,标志着我国已跃进世界航空航天强国的第一方阵,体现了我国的综合国力,引领了国家科技的发展。但在航空航天领域面临一大难题,即航空产品加工制造水平难以满足设计要求,目前航空产品机械加工工艺得不到优化、制造成本高昂、生产效率低下等问题突出[1-2]。本文以中国航发机械分厂某歼击机的零部件产品“环”的配套件“芯棒”为例,通过不断优化芯棒加工工艺,获得了最终工艺[3],提高了生产效率。

一、背景介绍

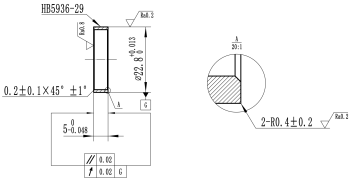

图1 零件“环”的图纸

中国航发一机械厂在试制某歼击机零部件产品“环”时,如图1所示,遇到“环”的材料为GH696,该材质为铁镍高温合金,属于特殊用钢,但无磁性(不能被磁铁吸附),即无法通过磁力吸附到磨床上磨削加工,那么表面粗糙度就无

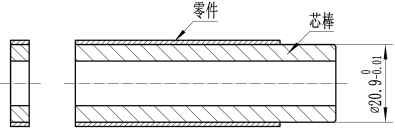

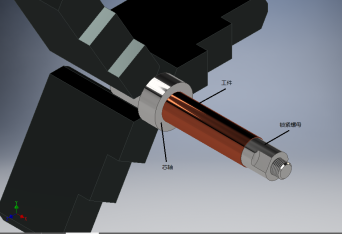

法达到图纸设计要求。据此情况,工程师设计一“芯棒”,作为“环”的配芯,如图2所示,材料为优质碳素结构钢25/35号,通过线切割特种加工,将芯棒与零件环的配合件切割下来,依靠芯棒能被磁力吸附特点,在磨床上进行磨削加工,达到“环”的表面质量要求,“芯棒”就完成了使命。本论文是通过航空配件“芯棒”的加工工艺优化升级,进而降低成本、提高生产效率。

图2 芯棒作为配芯与零件环的配合

二、现有芯棒加工工艺

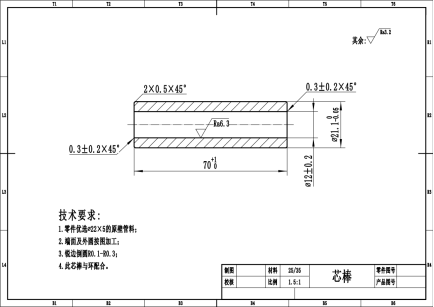

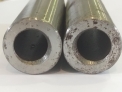

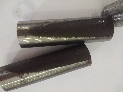

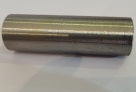

先对企业提供的毛坯及“芯棒”加工图纸分析,如图3所示,材料为25/35号钢,数量20000件,毛坯料为1200mm长的空心圆管料,外径φ22mm,加工余量为0.8mm,单边余量为0.4mm,内孔φ11.9mm,但内孔内壁有铁锈及凸点等异物,内壁表面粗糙不符合图纸要求Ra6.3μm,外圆两端面、内孔两端口均要求

图3 芯棒加工图纸

倒角C0.5、C0.3且均匀。采用将毛坯管料放入数控车床主轴孔装夹,伸出长度大于75mm,先钻φ12mm内孔,再平端面,车外圆φ21.1mm,倒角,切断,最后掉头平断面、倒角、保总长的工艺方案,如图4所示,为了减少管料尾部由于伸出过长导致的悬臂,加装了一个辅助支撑件。

图4 采用三爪卡盘的装夹方法

该工艺是采用三爪卡盘装夹,一次装夹完成零件芯棒的加工。但在实际加工过程中,零件出现了倒角不均匀、椭圆现象、表面振纹及外圆锥度四种缺陷,如图5所示,严重影响产品质量,零件废品率为26%,导致生产成本增加、效率降低。

图5 零件出现的倒角不均匀、椭圆现象、表面振纹及外圆锥度缺陷

三、芯棒加工缺陷分析

首先,分析零件倒角不均匀及椭圆现象。三爪卡盘装夹工艺是采用工序集中的方式,即一次装夹完成芯棒的车削加工,工件毛坯伸出卡盘长度为80mm,由于芯棒伸出量过大,使得芯棒成悬臂,主轴的高速旋转加之毛坯料外圆不规则,使得芯棒离心力不平衡而产生较大的挠度,从而使零件倒角一边大一边小产生倒角不均匀缺陷;由于毛坯管料余量较小,单边余量只有0.4mm,而伸出量过长导致的挠度大于单边余量0.4mm,就出现了芯棒外圆一边车削到而另外一边没车削到的椭圆现象。其次,表面振纹,该缺陷与设备的系统刚度、刀具几何角度、毛坯伸出量过长及切削参数不合理等因素有关,通过仔细分析零件的振纹情况,发现芯棒外圆有振纹,而端面无振纹,就可以排除设备的系统刚度,而多数芯棒是无振纹的,这就排除了刀具几何角度及切削参数不合理的因素,现在只剩下毛坯伸出量过长这一个因素。最后,芯棒外圆锥度缺陷,可以测量芯棒两端算出锥度值,通过调整编程参数来调整锥度缺陷问题。经过芯棒四种缺陷分析可知,三种缺陷与零件的伸长量过长有关,要减少芯棒的伸长量,将毛坯伸出变短或增加支撑装置,依此来提高芯棒的刚度,那么,加工工艺要发生变化,装夹方式也要改变。

四、芯棒加工工艺优化

(一)采用“实体心轴”装夹加工工艺

通过对芯棒缺陷问题分析可知,要改变芯棒伸出长度或提高刚度,加工工艺要发生变化,装夹方式也要改变。为了解决芯棒由于伸出量过长而导致的挠度大、刚度弱现象,采用实体心轴装夹提高芯棒支撑刚度,将原工序集中方式改进为工序分散方式,即用锯床将长1200mm管料毛坯锯断为每根75mm→先钻内孔,用台钻钻中间φ12mm通孔→以内孔粗定位加工外圆,采用实体心轴装夹方式加工芯棒外圆(如图6所示)→再以外圆精定位,车一端面、倒角→掉头车另一端面,保总长、倒角→卸工件,完成芯棒加工。

图6 采用实体心轴装夹方式加工芯棒

该工艺的实体心轴,可在机床上直接车削加工,能较好的保证同轴度、垂直度,加工方便、经济实用。通过采用实体心轴装夹方式加工,使得芯棒废品率降为零,完全能满足产品质量要求。但每车削一个芯棒外圆,需要旋紧和旋松两次螺母,又加上该芯棒为大批量件加工,装夹辅助时间过长,导致效率降低。

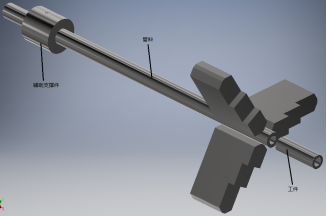

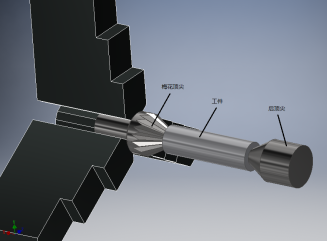

(二)采用“梅花顶尖”装夹加工工艺

在保证芯棒加工质量的前提下,为了减少实体心轴螺母旋紧、旋松辅助时间过长问题,采用“梅花顶尖”装夹方式,如图7所示,用梅花顶尖顶住芯棒管料内孔,依靠梅花顶尖上的齿形卡住内孔传递动力,与尾座顶尖相互配合,形成“两顶尖”作用的装夹方式,不仅保证了芯棒加工质量,而且只要用车床尾座顶尖轴向顶紧工件即可切削加工,使用非常简单,省时省力,可以有效降低劳动强度,提高生产效率。

图7 采用梅花顶尖装夹方式加工芯棒

(三)工艺优化后的验证

根据生产加工的情况来看,采用“梅花顶尖”装夹方式加工的芯棒,经过检测,零件尺寸公差、表面粗糙度均符合图纸要求,未出现倒角不均匀、椭圆现象、表面振纹及外圆锥度等缺陷问题。显然,经过两次工艺优化的方法是可行的,较好的满足了芯棒的设计要求。

五、结论

产品质量和生产稳定性[4]的生命线就是不断优化的加工工艺。本文针对航空配件产品“芯棒”采用传统的“三爪卡盘”装夹方式加工,出现的四大缺陷问题入手,经缺陷分析,找到问题原因,通过工艺优化,得到了“实体心轴”装夹工艺,又因该工艺装夹辅助时间较长,再次优化改进,最终得到了“梅花顶尖”装夹工艺,该工艺减少了装夹辅助时间,降低了劳动强度,提前完成了生产任务,提高了生产效率。

参考文献

[1]王岩岩,周博.航空产品机械加工工艺优化方法探讨[J].科学技术创新,2020,(16):164-165.

[2]袁志华,郭首邑,袁博.基于轴类零件表面特征的加工工艺[J].装备制造技术,2020,(07):23-25.

[3]邱尚磊,阎峻.车用法兰连接件冷成形工艺研究及优化[J].锻压技术,2021,46(06):106-111.

[4]代丽,朱勇.汽车侧围外板表面缺陷分析及冲压工艺优化[J].锻压技术,2021,46(06):91-98.

作者简介:李春晓,男,出生于1987年2月,硕士研究生,高级讲师,湖南省汽车技师学院教师。

研究方向:数控加工技术、智能制造、工学一体化教学改革。

![]()