(1-芜湖华衍水务有限公司 资产管理中心,安徽 芜湖 241000)

摘要:针对以长江为水源的A水厂排泥水系统中污泥浓缩池、平衡池易淤积,影响排泥水系统工艺运行的问题,提出设计改造优化的思考,为同类污泥排泥水系统设计优化提供改造思路。

关键词:淤积;浓缩池;平衡池

自来水厂排泥水系统是生产运行关注的热点问题之一。近些年来,随着城镇给排水设施的逐渐完善,国家基于《污水综合排放标准》GB8978-1996和《污水排入城镇下水道水质标准》GB/T31962-2015对自来水厂污废水排放提出了更高的要求。自来水厂为实现“零排放”的目标,在全国范围内都陆续开始新建或改扩建排泥水系统,通过厂区内新增的一系列的排泥工艺流程后实现排泥水制成泥饼外运处置,最终达到污泥减量化的目的。然而由于排泥水系统工艺复杂、原水水质水量变化大、操作人员水平不一等问题,自运行以来,A水厂排泥水平衡池污泥淤积、浓缩池排泥不畅等问题日益明显,给生产运行安全带来了极大的挑战。

1.概况

A水厂原水取自长江,水质属于地表Ⅱ到Ⅲ类水。水厂土建设计规模为15万m3/d,现状日供水量8万吨,主要采用机械混合池、折板絮凝池、平流沉淀池、V型滤池、次氯酸钠消毒等常规处理工艺,下图为A水厂处理工艺流程图。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图1.A水厂工艺流程图

A水厂厂区配有新建的排泥水处理系统,生产废水主要由絮凝反应池、平流沉淀池及滤池反冲洗废水组成,其中滤池反冲洗废水进入厂区内回用水池调蓄并回收至机械混合池前直接重复利用。絮凝反应池、平流沉淀池组成的排泥废水由排泥水调节池水量调节后进入浓缩池进行重力浓缩,当浓缩水含固率达到3%以上时进入平衡池,通过卧螺式离心机脱泥后将污泥装车,工艺流程图如图2所示。

图2.A水厂排泥水系统流程图

1.1排泥水调节池

每日进入调节池的排泥水源自厂内一期两座平流沉淀池,两座沉淀池每日各排泥一次,排泥周期为24 h,单次排泥总时长4h,刮泥机自集水槽侧启动后,匀速到达折板反应池后并原路返回,最终停回到集水槽侧。

水厂排泥水调节池设计总容积为2376m3,最高运行液位3m,分两格并联运行。每格内各安装2台潜水泵,大泵额定流量150m3/h,小泵额定流量60m3/h。池内四周共设有4台推流式搅拌器,正常进水时4台搅拌器需同时工作。此外,排泥水调节池可起到调节水质和水量的作用。

1.2重力浓缩池

浓缩池的作用主要是通过重力压缩提高泥水浓度,缩小污泥体积,从而降低后续螺杆泵和离心机等设备设施的处理规模。目前水厂一期建有浓缩池两座,每座直径20m,有效水深4.5m。根据对污泥浓缩池初步设计成果的分析,一期工程80%保证率干污泥量约14.3t/d,沉淀池计量排泥量2700m3/d,计算污泥污泥浓度0.53%。正常进水时浓缩池设计固体通量为22.77kgTDS/m2.d,液面负荷为0.18m3/m2.h。

浓缩池池底板由周边向池中央设8%的坡度,坡向中央排泥坑,坑内一根DN200排泥管,当污泥浓度计浓度高于3时底部污泥通过电动阀门重力排入平衡池进行污泥脱水准备,上清液进入水厂原水重复利用。

1.3污泥脱水机房及平衡池

目前脱水机房内配有2台离心机,单台固体负荷450-650kg/h,每台离心机进泥管对应污泥螺杆泵1台,进药管对应进药螺杆泵1台,经过离心干化的污泥由管道进入螺旋输送期后装车。根据《室外给水设计标准》GB50013-2018,水厂排泥水处理系统的规模按全年75%到95%日数的完全处理要求确定。以15万m3/d规模计算,西梁山水厂80%保证率时干污泥量为14.3t,按照95%保证率时干污泥量为21.2t,能基本满足水厂设计规模下使用。

污泥脱水机房下部叠有平衡池,平衡池主要用来调节浓缩池底部排来用于脱泥的污泥,池内分2格,每格容积250m3,每格内配有2台推流式搅拌器防止污泥淤积。

2 现状存在问题

2.1污泥浓缩池出泥口堵塞

水厂污泥浓缩池进水为排泥水调节池出水,排泥阀正常运行时保持常闭状态,只有当泥斗内污泥浓度较高(固体在线浓度仪30g/L以上),才打开排泥阀进入平衡池。

为保证浓缩池内泥质稳定均匀,水厂浓缩池刮泥机采用24小时不停歇的运行模式。然而日常运行中发现,当泥斗底泥浓度满足排泥条件(不低于30g/L)时,因泥沙沉降性能好,污泥会聚集堵塞在排泥阀门泥斗入口周边和出水管道中,造成开启阀门后仅靠静压无法正常排泥,长时间污泥将堆积于浓缩池内周边式刮泥机刮板处,使刮泥机过扭矩无法正常运行,引起生产设备设施故障。

2.2平衡池污泥淤积

水厂平衡池设置于脱水机方下,池内设有斜坡,无刮泥装置,排泥出口设置于东侧,尺寸为1000mmX1000mm污泥收集沟,推流搅拌器设置于南北向位置,当推流搅拌器运行时,污泥将推至池内中心点,无法将污泥推向排泥泵吸入段。

在平衡池投用初运行阶段,由于池内调蓄空间较大,PAM加药设施仅需根据池内浓度计即可实现准确加药控制。但是随着泥沙在池内的淤积,池内可利用调蓄容积变小,四壁和池内承重柱周边陆续累计大量泥沙,平衡池抽取的污泥浓度变化区间极大(5g/L到100g/L),运行人员无法准确的根据浓度变化及时对PAM加药设施进行精准调节,而是改变进入离心机污泥量进行控制,最终对脱泥设备制取稳定含固率的污泥造成很大的干扰。

3改造优化实施

3.1浓缩池气提改造

基于A水厂污泥易淤积、排泥水流动性差的特点,通过引入气提技术对现有排泥水系统进行改造。原浓缩池中心只有单向排泥管,中心区圆周其他方位无法达到理想的吸泥效果,围绕以上考虑在现有每座浓缩池集泥坑设置1组气动扰动装置用于积泥坑污泥消除板结并搅动污泥的作用。气动扰动的进气管道用DN15的304不锈钢管道沿池壁进入池内,然后贴地面进入浓缩池中心污泥斗,污泥斗底部安装有扰动装置防止内部污泥板结从而将圆周不同区域污泥推向吸泥口。

在池上设置气提排泥管道,内设一组100A气提升液管吸泥装置及一组排泥管,排泥管沿浓缩池池壁进入池内,底部开槽一直延申至中心积泥槽,气提工作时升液管一部分浸没在水面下,压缩空气经气体管路系统进入升液管下方,气泡密度小,进入水中变成了气水混合液,混合液密度小于水(相对密度一般为0.4-0.5),气泡在浮力和进出、口压差作用下要上升,这种上升的驱动力促使水体向相同方向运动,进而得到提升,并最终在高于液面的位置排出,把泥提至两池中间的排泥渠内,排泥渠底部由一根DN150排泥管至平衡池。

为实现自动化运行,泥斗内扰动装置和一组气提装置外接压缩空气,并各由一套DN15的电磁阀组自动控制,扰动装置和气提装置均有PLC独立控制,在控制柜的触摸屏上可以设置时间来控制。

图3.A水厂浓缩池改造示意图

3.2平衡池曝气改造

针对平衡池易淤积、出水浓度变化大的现象。水厂技术人员通过现场取样进行了污泥沉降比(SV)检测。经过两组平行样沉降试验后结果发现SV值约40%~45%,约1min污泥出现了明显的分层,3-5min后泥沙和水的分界面更加清晰。初步分析是因为浓缩后的排泥水无机泥沙颗粒含量较高,在沉降过程中大颗粒的泥沙加快了污泥的沉降性能发挥。

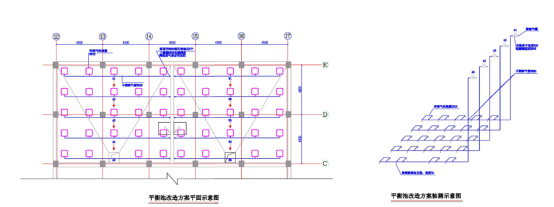

根据泥沙沉降性能和平衡池内淤积情况,结合现状自来水厂污泥的运动规律,提出在池内增加曝气改造。改造后气动推流装置将布置于池底,每池底部设2套曝气装置,并把它们分成4个单元,每个单元由一套DN25的电磁阀组控制,运行是由进水端的单元依次往吸泥口位置运行。设备装置采用电磁阀自动控制分段搅拌、推进,区域内将空气管以并联方式布置,采用分段搅方式将污泥水推往排水泵区域。除可产生均匀混合外,还可实现污泥向不同方向的推流,改善池内积泥问题,曝气布置改造图如下图4。

图4.A水厂平衡池改造示意图

3空气提升设计计算

参照设计手册,一般情况下H/L≥0.5,空气用量Qu一般为最大提升污泥量的3~5倍,可根据下式计算:

![]()

Qu—空气用量,m3/h;

Ku—安全系数,一般采用1.2;

Qs—每台空气提升器设计提升流量,m3/h;

η—效率系数,一般为0.35~0.45;

H—升流管在池内淹没深度,m;

L—提升高度,m;

空压机空气量不低于3m³/h,运行最大压力1.0Mpa,储气罐总容积不低于4m³,最大压力不低于1.0Mpa。

图5.A水厂空气提升原理示意图

4结论

以长江原水为水源的自来水厂污泥处置受原水泥沙影响较大,原水污泥泥沙沉降性能较好,对排泥水系统安全运行带来了巨大挑战,通过引入气提改造技术基本保障了浓缩池污泥堵塞及出泥浓度不稳定、平衡池易淤积的问题,为城市自来水污泥脱水系统安全平稳运行起到关键的保障。

参考文献:

[1] 严煦世,高乃云.给水工程第五版

[通讯作者] 史伟,17355352656,461078684@qq.com。