盛虹炼化连云港有限公司 江苏省连云港市 222000

摘要:针对煤制氢装置变换单元洗氨塔出口至低温甲醇洗单元吸收塔前的设备存在不同程度腐蚀的现象,结合部分行业内企业腐蚀情况,分析认为,全变换工艺洗氨塔及下游设备腐蚀与工艺过程中形成高浓度CO2水溶液有直接关系,腐蚀的发生与工艺气中CO2含量、洗涤水注入流量、洗氨塔气液分离效果等有关。

关键词:变换单元;洗氨塔;CO2腐蚀;气液分离

煤制氢装置是一种关键的工业设备,其正常运行对生产过程至关重要。然而,洗氨塔及下游设备的严重腐蚀问题引起了广泛关注。为了深入了解问题根源并找到解决方案,本文通过调查同行业企业,对洗氨塔的腐蚀情况进行了详细研究。通过对腐蚀形貌和产物的分析,我们发现腐蚀与高浓度CO2水溶液的冲刷腐蚀有关。

1工艺流程

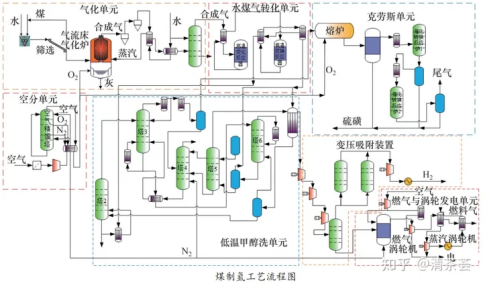

某煤制氢装置气化单元采用顶喷水煤浆加压气化工艺,变换单元采用“两段中温变换、一段低温变换”的全变换工艺,低温甲醇洗单元采用鲁奇工艺。煤制氢装置自2015年首次开工以来,变换单元洗氨塔内壁及塔盘一直存在腐蚀问题,2022年装置大修检查发现洗氨塔至低温甲醇洗单元吸收塔前的不锈钢设备存在不同程度的腐蚀问题,其中,洗氨塔腐蚀特别严重。通过调研了解到同行业企业煤制氢装置洗氨塔存在类似腐蚀情况,且普遍没有有效的防腐措施,为查明腐蚀原因,对部分同行业企业的洗氨塔腐蚀情况进行对比分析,找到了洗氨塔及下游设备腐蚀的原因及影响因素,制定相应的预防措施。

图

1煤制氢工艺厂流程

2设备腐蚀情况

2.1洗氨塔及下游设备

变换单元洗氨塔从塔顶注入洗涤水(脱盐水),其作用是脱除工艺气中的氨,防止氨随工艺气带入低温甲醇洗单元,造成铵盐结晶堵塞设备进而影响杂质气体吸收效果。通过装置历次检修情况发现,非变换气单元及配套甲醇洗单元的设备均未出现腐蚀问题,而洗氨塔历次检修均发现比较严重的腐蚀问题。煤制氢装置洗氨塔的尺寸为φ3200mm×10440mm×78mm+3mm,原设计材质为Q345R+复合(S30403)/(3mm),设置6层浮阀塔盘(S30403),后将部分塔壁复合板及塔盘材质升级至S31603,仍然不能解决腐蚀问题。检查发现,洗氨塔腐蚀主要发生在上部进水口以下与下部进气口以上的塔壁、塔盘板和泡罩等内构件上,且与液相接触部位腐蚀较严重。洗氨塔上层塔盘及周边塔壁区域的腐蚀比下层塔盘严重,腐蚀程度由上至下逐层减弱,液相部位腐蚀相对较弱。

3原因分析

煤制氢装置洗氨塔塔壁为局部腐蚀,腐蚀主要集中在塔盘液面以下部位,存在点状、沟槽状和成片状蚀坑。塔盘板、塔盘支撑板的腐蚀形貌相似,金属呈片层状腐蚀脱落,表面存在金属毛刺,在尚未脱落金属表面有许多圆形蚀坑。泡罩腐蚀主要集中在外表面,金属呈片层状腐蚀脱落,且表面存在金属毛刺和点蚀坑,而内表面液相线以上至罩顶区域均光滑平整,无明显腐蚀痕迹,液相线以下颜色发黑,有腐蚀痕迹。根据以上宏观形貌,认为塔壁和塔内件腐蚀可能为液相水溶液腐蚀及冲刷腐蚀。对洗氨塔泡罩上的腐蚀产物进行电镜扫描能谱分析和X射线衍射分析(XRD),显示主要腐蚀产物中含有碳、硫元素,检测值为5.84%、14.39%,没有检测出氯元素及氯化物存在,说明腐蚀不是由盐酸(氯离子)引起的。

腐蚀产物XRD分析结果表明,腐蚀产物主要由FeS、CrS、Ni3S2、Ni、C等物质组成,腐蚀介质中含有硫化物,说明存在硫腐蚀。由装置检修情况可知,洗氨塔上游的低温部位并不存在腐蚀,说明洗氨塔内的腐蚀与洗涤水注入有密切关系。当NH4HS水溶液浓度达35%以上时,300系列奥氏体不锈钢腐蚀速率急剧上升,产生严重的腐蚀。而进入洗氨塔H2S含量仅为410×10-6,凝液中NH4HS含量不可能达到35%,且洗氨塔塔盘及塔壁腐蚀程度由上至下逐层减弱。显然洗氨塔主要腐蚀机理不是NH4HS水溶液腐蚀。CO2在水中能引起钢铁腐蚀,CO2腐蚀典型特征是局部点蚀、癣状腐蚀和台地腐蚀,CO2腐蚀与分压及温度有关,高CO2分压会影响腐蚀形态,加剧腐蚀速度。

洗氨塔洗涤水自塔盘顶部注入,更高的CO2分压使得洗涤水在吸收NH3同时吸收大量CO2,气体自下而上流经塔盘,由于气流不规则扰动,塔盘局部形成更高浓度的CO2水溶液,在流动气体或液体冲击下,对设备内壁构成强烈冲刷腐蚀,导致腐蚀钝化膜难以在金属表面附着,钝化膜的脱落则加剧了腐蚀速度。推测不致密的钝化膜形成后又被气流或液体带走,这可能是洗氨塔内腐蚀产物中碳元素含量较少的原因。在所调研的企业中,大多数煤制氢全变换工艺洗氨塔出现了腐蚀问题,而非变换及部分变换工艺洗氨塔鲜有腐蚀问题,不同变换工艺路线气体组成中硫化物含量变化不大,推测洗氨塔内腐蚀可能与高CO2分压下形成高浓度CO2水溶液有直接关系。新疆心连心能源化工有限公司合成氨装置通过逐步停洗氨塔洗涤水的方法,解决了洗氨塔内腐蚀问题。

4防腐措施

4.1洗氨塔材质升级及塔盘结构改造

煤制氢装置洗氨塔将塔盘材质由304L升级为316L,塔盘厚度由3mm升级到5mm,塔盘由浮阀改为泡罩形式并适当降低开孔率,腐蚀情况得到缓解,为降低塔盘腐蚀速率,对塔盘进行表面耐蚀防腐喷涂。洗氨塔液相段内衬复合板材质由304L升级为316L,将气液两相段内衬复合板材质由304L变更为堆焊inconel625。

4.2减少洗涤水注入量

逐步降低洗氨塔洗涤水注入量,以控制洗氨塔出口气相中微量NH3为操作依据,在保证甲醇洗单元不发生铵盐结晶及粗氢气质量合格的前提下,控制低温甲醇洗单元贫甲醇氨氮含量在合理水平,以减少腐蚀发生。

4.3提升洗氨塔气液分离效果

提供装置生产运行数据,考虑在下一个检修周期更换高效率除沫装置,保证装置高负荷运行时达到理想的除沫效果。

4.4制定预防性维修策略

排查变换洗氨塔出口至低温甲醇洗吸收塔入口的设备及管道,找出工艺流程及设备上凝液易积聚的部位,开展常态化腐蚀监测。利用装置大修机会,适时对洗氨塔下游已腐蚀部位进行设备更新或材质升级。

5结束语

本文通过对煤制氢装置洗氨塔腐蚀问题的深入分析,明确了腐蚀的机理和原因。提出的防腐措施和预防性维修策略为解决问题提供了有效的方法。通过升级材质、改造结构、降低洗涤水注入量等手段,可以有效减轻设备的腐蚀程度,提高装置的稳定运行。本研究为类似工业装置的腐蚀问题提供了有益的经验和参考。

参考文献

[1]冯蓓,杨敏,李秉风,等.二氧化碳腐蚀机理及影响因素[J].辽宁化工,2010,39(9):976-979.

[2]张学元,邸超,雷良才.二氧化碳腐蚀与控制[M].北京:化学工业出版社,2000:20.

[3]李公伟,常起,周春领.变换洗氨塔腐蚀原因分析及解决措施[J].中氮肥,2019,35(4):24-27.