李鹏文 曾滔

1:中石化西南石油工程有限公司井下作业分公司 四川德阳 618030

2:四川吉瑞祥能源技术服务有限责任公司 四川成都 610000

摘要:塔河油田采油二厂多数井为稠油井, 稠油密度呈北西高、南东低的分布走向,超稠油主要分别在塔河十二区大部分区域和塔河十区北。储存体分两大特性:大储集体、定容体。大储集体:常规完井、漏失量大、自喷周期长、累产多。定容体特征:酸压投产、钻井过程无漏失或少量漏失、自喷周期短、累产少,定溶型压力敏感地层稠油井施工时作业难度大。稠油井压井方式有:补液压井、平推压井、掺稀泄压后循环压井。

关键词:塔河油田采油二厂 稠油井补液压井 平推压井 循环压井

一、压井工艺实用性

1、补液压井:主要针对地层压力不高,液面较深,储层的敏感性较强的机采井压井。

2、平推压井:对于地层压力较高、有漏失的非定容体油藏或大定容体油藏可选择平推压井。

3、循环压井:1)反循环节流压井,在本区块使用较为广泛,尤其对地层能量高、前期钻井过程中漏失量小的自喷井效果较好。

2)正循环压井,适应于中低地层压力、易漏失的光油管或抽稠泵井压井中使用。

二、工艺背景

塔河油田采油二厂稠油密度呈北西高、南东低的分布走向,超稠油主要分别在塔河十二区大部分区域和塔河十区北。塔河油田特殊的油藏特征,决定了稠油井压井有以下难点:1、油井超深、且采用7″、75/8″、95/8″套管完井(部分7″、75/8″、95/8″套管未回接),压井时间长、用量大,且油水置换速度快,井筒内液注压力平衡地层时间短,容易发生间隙性溢流。2、稠油粘度高,与套管壁的附着力较大,易造成压井液发生窜流,压井过程不易控制。3、压井液比重难合理控制,部分裂缝-溶洞复合油藏,压井液比重偏高,则漏失严重,而压井液比重稍低,则压不住井。 4、温度影响,稠油对温度的敏感性较强,拐点温度一般在50-90℃,而压井液的泵入会降低稠油的温度,粘度成倍增加、油水摩阻增大,施工泵压增高。近来年稠油井压井遇到一定困难,针对稠油井压井困难、施工中防止稠油上返,采用不同的压井工艺,一次性压井成功,确保后续顺利完成施工作业。

三、稠油井压井策略

3.1压井液前资料准备

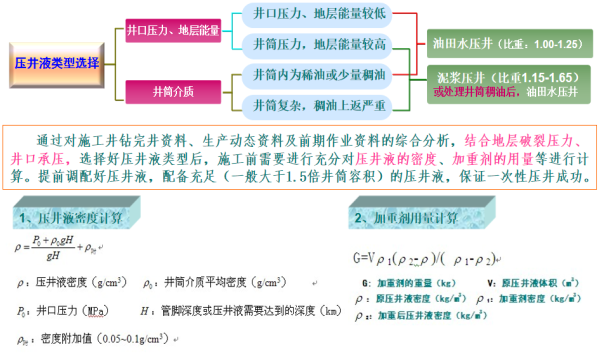

3.2压井液的选择

3.3压井方式选择

四、 现场应用情况

1.定容性稠油井反循环节流压井技术在TH10387井的应用

1.1施工方案:

TH10387井2017年1月7日以4.5mm油嘴自喷投产,初期油压20.5Mpa,套压26.5Mpa,日油50t,不含水,但压力下降快,自喷5天压力下降为1.9/7.5Mpa停喷关井。关井前进行产剖测试,测试显示6428.5-6434m为微产层,6489-6503m为主产层,6526-6535m为次产层,6549m以下为主产层。目前油套压15/15.8Mpa。该井投产至今累计产液125t,产油125t,产水0t。根据业主方要求及方案设计要求,进行转轴作业,压井施工方案定为先掺稀泄压,再采用比重1.20g/cm3的压井液反循环节流压井,出口进采油生产罐计量。

1.2掺稀泄压、反循环节流压井过程

1.2.1掺稀泄压

配合采油管理区采用5-6mm油嘴掺稀泄压,油压14.5↓3MPa、套压14↓4MPa,掺稀注入量1.8-3m3/h,出口进生产罐,液性为混合油。

1.2.2反循环节流压井

采用12mm油嘴控制反循环节流压井,泵入密度1.20g/cm³的压井液150m³,泵压5↓0MPa,油压3↓0MPa,排量200-350L/min,出口进生产罐,返出混合油160m3,油水混合物6m3,出口见液性为压井液后停泵。井口稳定,无气泡、无益流。

2.大储集体稠油井平推压井技术在TH12434H井的应用

2.1施工方案

TH12434H井2011年10月12日常规投产,初期6mm油嘴生产,油套压22.0MPa/18.5MPa,日产液油41.7t/12.3t,无水自喷生产113天,阶段产油9999t,12年2月7日见水下调至5mm生产,含水缓慢上升,10月初压力异常,油压明显下降7.05↓4.9MPa,套压较稳定,化验含水呈上升趋势后逐步缩嘴至4mm,目前井口油套压4.9/10.2Mpa,日液34t,日油11t,含水67.4%。TH12434H底水能量强,间开生产效果变差,下步计划注气,目前管柱不符合注气要求,更换注气管柱作业,压井施工方案定为油套平推压井。

2.2油套平推压井施工过程

2.2.1油管平推压井

油管泵入密度1.25g/cm³的压井液26m³,泵压13↓2MPa,套压11.8↑18.2MPa,排量400-500L/min。停泵油压2↓0MPa,套压18↓14.5MPa,观察油管出口倒吸明显。

2.2.3环空平推压井

环空泵入密度1.25g/cm³的压井液200m³,泵压13↑18↓4MPa,油压0↑8↓4MPa,排量500-700L/min。停泵油压4↓0MPa,套压4↓0MPa。开井观察,井口稳定,无气泡、无益流。

五、 结论和认识

5.1提前做好压井前施工准备:

1)录取施工井的历次施工资料(钻井、修井、前期生产情况、井内管柱结构)

2)根据前期资料了解确定施工井的产层特性(大储集体、定溶型),确定压井方式。

3)录取准确上修井的井口油套压力值、井内液性,根据井口压力值及前期施工压井参数值确定压井液密度(若井口压力过高,目前所采用高压井液密度值不能平衡地层压力需先掺稀泄压降低地层压力后再实施压井作业);按照要求压井液的比重配备,若使用重盐水,则现场调配的压井比重不得低于设计要求,尽量是高于要求0.02g/cm3。目前参稀用的油密度按照0.95-1.0计算。

4)压井液储备:现场储备压井液量至少是井筒容积1.5倍,务必确保压井的连续性。

5)压井管线采用硬管线或采用高压软管(准备两条管线)并试压合格。

6)准确计算好压井期间压井液使用量(计算好压井液到管脚使用量、循环一周使用量)。

7)压井前做好技术交底,各岗分工明确。

5.2压井期间注意事项

1)保持压井过程的连续性是确保一次性压井成功的重要因数,压井期间必须确保连续性,并尽量缩短施工周期,根据适当情况提排量,避免油水置换、稠油上返。

2)井口有压力井一般采取反循环节流压井、选用7-12mm油嘴,根据所选用的油嘴大小控制排量。

3)压井过程中密切监控好泵压、油压、回压变化情况、勤取样,确保稠油不进入管柱及流程(遇稠油上返立即停止循环处理),待泵入液量快至管脚或泵压提前落零及油压降低至回压时,出口不在节流控制,应导入循环罐内,压井结束后需对采油流程进行扫线作业。

4)采用相对密度压井液反循环节流压井:压井时前期先采用小排量,尽量保持排量不变,计算好泵入量,当泵压提前落零或压井液到达管脚附近时(正常情况压力会落零),可根据现场情况调整排量。当泵压落零后可采取停泵、关油压,观察环空是否失返,若失返说明压井液密度已平衡地层压力,否者相反(需调整压井液密度)。

5)在压井过程中控制好相对回压,记录好压井液增减变化量,尽量控制好进出口液量一致,避免地层流体进出井筒,漏失井进口液量可以略大于出口液量,非漏失井控制进出口液量一致或出口略大于进口,循环泄压。(1)若在压井过程中泵压由初始点下降,泵压下降说明压井正常,循环时保证进出口液量一致(压力敏感非漏失井、出口液量可控制略大于进口液量2-5m3/h,当压井液到达管脚时控制进出口液量相当,充分循环进出口液性一致后停泵);或进口液量略大于出口液量(漏失井)。(2)若在压井过程中泵压下降突然上升较大或油压很短时间内降低或回压升高,说明出现异常情况,及时根据现场情况判断分析调整压方式及参数。(存在异常情况有:当进口液量大于出口液量,井底压力大于地层压力将部分压井液挤入地层,当地层达到饱和度时井口泵压会增加;当进口液量小于出口液量时,井底压力小于地层压力,地层流体进入井筒(稠油进入管内),循环摩阻增大至井口泵压上升,油压短时间内下降明显。(若稠油进入管内,用稀油或压井液先正推导通,避免堵塞油管。若量多则平推,若量少则正循环,避免稠油进入环空,凝管。(3)漏失井压井过程中可能存在压井液到达管脚前后泵压落零、出口返液量逐渐变小或失返,这时可采用压井液小排量正循环1倍管容,正循环期间泵压会随之下降或后期落零。

6)压井结束后若环空失返,油管存在少量液体溢出时,可能是由于井内压井夜密度差值影响或压井未成功地层流体进入管柱内 。若是压差可选择开井观察让油、套自然找平或正循环一倍管柱容积或;若是确定为地层流体井入井筒非漏失井建议(调整压井夜密度)继续采取反循环节流压井;漏失井可采取高密度压井液平推压井。

8)对施工过程中不断出现的新情况,应认真分析原因,及时调整压井液比重、灵活运用压井方式。

六、参考文献

1、柯于敦,定容体稠油油藏压井工艺技术

2、王建宁,塔河油田奥陶系稠油油藏井下作业压井工艺技术