宝钢股份武汉钢铁有限公司 湖北省武汉市 430080

摘要:冷轧酸轧拉伸矫直机是带钢酸洗前的重要设备,不仅直接影响到轧机入口板形,还关系到带钢酸洗效率。通过吸收消化外文资料并结合现场设备维护经验对酸洗拉矫机控制原理及机械设备进行分析改进。

关键词:拉矫机 张力辊 传动 延伸率

前言

拉矫机是为适应带材高要求的平直度需要发展起来的一种新型矫直设备,它综合了辊式矫直机和拉伸矫直机的优点,它的工作特点是在张力辊拉伸和弯曲辊连续交替反复弯曲的联合作用下使带材产生塑性延伸而获得板带矫直,它能消除带材的瓢曲、边缘浪形和镰刀弯等三元形状缺陷,明显提高了板型质量。

一、拉伸矫直机设备构成

拉伸矫直机由前后两对张力辊及中间弯曲矫直机架组成。前后两对张力辊提供拉伸张力,张力辊由两台主动电机和两台调节电机通过行星减速箱及同步轴进行传动;弯曲矫直机架则是对带钢进行弯曲矫直处理,它由两组弯曲辊和一组矫直辊组成,辊组啮合间隙分别由三台单独的电机通过螺旋千斤顶对上辊组限位进行调节。

二、拉伸矫直机设计原理及功能简介

高温热轧后的带钢由于张力波动及冷却速度等原因,导致带钢在宽度与长度方向受内应力不同,使带钢产生诸如瓢曲、边浪、中浪等缺陷,而造成带钢平直度不好。拉矫机则是通过弯曲与拉伸作用使带钢内部纤维发生塑性变形,从而达到改善带钢板形的作用。

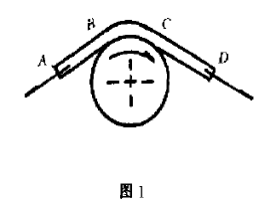

如果工作辊直径足够小,带钢将产生塑性变形,但是弹性区仍然存在,所以中间层不能产生永久性的延伸率.当带钢在拉伸应力作用下,围绕小直径辊工作时,使纤维在长度上产生附加变形,与弯曲变形进行叠加。如图1,当带钢进入矫直机时,在 D点只承受拉伸应力,在B点(通常为带钢与辊的接触点)带钢承受拉伸与弯曲组合作用力。见图2,一旦外部纤维层变形克服弹性区,将产生永久变形,并且此时B点所受拉伸应力要比产生同样应变下纯拉伸应力小得多,带钢应变程度取决于辊的曲率半径大小。图1中,带钢在c点被矫直后已经发生了塑性变形,在D点带钢已经被矫直,只受拉伸应力。

根据上述描述,在拉伸与弯曲的组合作用下,带钢产生变形,在变形区域,带钢内侧(与辊接触区域)受压应力,带钢外侧受拉应力,而使带钢发生不同程度的应变,从而导致带钢表面的氧化铁皮组织较软部分脱落,较硬的部分产生裂隙,从而起到带钢表面破鳞的作用。表面氧化铁皮的破碎程度,一般而言,随着延伸率的增大,带钢表面的氧化铁皮破碎程度会增加,因此破鳞效果也就越好。

由此可知,拉矫机功能效果主要取决于弯曲辊半径、弯曲辊压下量及带钢张力的大小。在生产中,只要调整好上述参数,即可实现对带钢的良好控制。

三、传动控制系统

拉伸矫直机传动由两种控制模式,即:延伸率控制和张力控制。在正常生产时,一般采用延伸率控制;当焊缝质量不好或带钢本身存在缺陷时,可转换为张力控制模式。

选取延伸率控制时,安装于1#辊与4#辊轴头处的速度编码器对带钢延伸率进行监测计算,并将其计算出的实际延伸率反馈于HMI画面上,用以比较带钢实际延伸率与设定延伸率的偏差,但是这个反馈值并不参与控制。

3#电机与4#电机通过行星减速箱和同步轴分别将扭矩传递到1#2#3#4#辊,1#2#电机则分别对1#辊和2#辊进行速度及张力调节。3#辊与4#辊的线速度等同于生产线的主速度,其随着生产速度进行波动。当带钢根据工艺要求将延伸率设定后,1#2#3#4#辊的线速度可通过以下公式进行计算:

![]()

![]()

![]()

其中: ![]() ————— 生产线主速度(已知)

————— 生产线主速度(已知)

![]() ————— 1#辊线速度

————— 1#辊线速度

![]() ————— 2#辊线速度

————— 2#辊线速度

![]() ————— 3#辊线速度

————— 3#辊线速度

![]() ————— 4#辊线速度

————— 4#辊线速度

![]() ————— 设定延伸率(已知)

————— 设定延伸率(已知)

![]() ————— 1#辊辊径(已知)

————— 1#辊辊径(已知)

![]() ————— 2#辊辊径(已知)

————— 2#辊辊径(已知)

![]() ————— 3#辊辊径(已知)

————— 3#辊辊径(已知)

![]() ————— 4#辊辊径(已知)

————— 4#辊辊径(已知)

![]() ————— 1#相对于4#减速箱传动比(已知)

————— 1#相对于4#减速箱传动比(已知)

![]() ————— 2#相对于3#减速箱传动比(已知)

————— 2#相对于3#减速箱传动比(已知)

![]() ————— 3#减速箱传动比(已知)

————— 3#减速箱传动比(已知)

![]() ————— 4#减速箱传动比(已知)

————— 4#减速箱传动比(已知)

通过上述公式对1#2#电机进行控制,进而调节拉伸矫直机内的带钢延伸率,使其达到工艺设定值。

因带钢延伸率 Ψ=(VM3-VM2)/VM2×100% 只与2#辊和3#辊的线速度有关,结合上面的速度公式可推出,张力辊辊径对拉矫机内带钢的延伸率有直接的影响。其中R1/R4和R2/R3只有在保证一定的比例关系的情况下才能实现延伸率的精确控制。因而,在平时的机械维护过程中,更换张力辊时,不能随意大范围的改变张力辊辊径。

选用张力控制模式时,采用电机输出转矩反馈。利用1#2#电机输出的转矩(可测出)将拉伸矫直机内带钢的实际张力Fact计算出来,将Fact与由二级机设定的张力值Tset进行比较,将比较结果反馈给1#2#电机张力控制器对1#2#电机进行调节,从而实现对带钢张力的闭环控制。

二级机根据带钢材质、带钢宽度及带钢厚度进行张力设定,其公式如下:

![]()

其中: ![]()

![]() ————— 拉应力

————— 拉应力

![]() ————— 带钢的弹性模量

————— 带钢的弹性模量

![]() ————— 应变

————— 应变

A ————— 带钢横截面积(长×宽×高)

实际张力计算公式:

Fact = Flooper×0.9+(-1)×F2s

其中: Flooper ————— 入口活套张力

F2s ————— 2#张力辊张力(可根据电机转矩计算)

当Fact没有达到Fset要求时,根据反馈,张力控制器会形成一个附加的速度,叠加到2#张力辊1#2#辊上,改变2#张力辊与3#张力辊间的线速度差,从而改变拉伸矫直机内的带钢张力,直到Fact满足张力设定值为止。

四、传动机构分析

拉伸矫直机前后张力辊的行星减速齿轮传动示意图如下所示:

3#辊电机经过两级行星减速箱将转矩传递给3#辊,并通过输入轴上的锥齿轮,经由同步轴将转矩传递到2#减速箱,再由两级行星减速箱将转矩传递给2#辊,而2#辊电机则对2#辊起辅助调节作用,4#电机通过相同的方式将转矩传递给4#辊和1#辊,1#辊电机同样只起辅助调节作用。

由于涉及到电机转矩的高速、远距离传递,因而,电机、行星减速箱、同步轴和张力辊间的机械找平找正显得尤为重要。实际中,由于高速同步轴找平找正导致的机械振动及锥齿轮齿面点蚀问题;张力辊找平找正导致的行星减速箱太阳轮齿端面磨损问题;电机抱闸联轴器找平找正导致的电机转子轴承损坏问题等都曾出现,为了消除上述问题,我们在加大找平找正力度的同时,也对相关机械构件作出改进,如:将行星减速箱内部浮动行星轮及太阳轮的轴向定位由端面定位螺钉改为端面轴承限位的方式,用轴承消除因张力辊找平找正问题引起的轴向附加力而导致减速箱输出轴与太阳轮端面间的直接摩擦;将较长的同步轴一分为二,中部运用轴承固定支座联接的方式,减小同步轴的转动惯量,以降低机械振动。

行星减速箱属于多齿轮啮合,摩擦副较多,因而运行时其内部发热量大。为了满足减速箱润滑及油液冷却的要求,拉矫机减速箱采用集中润滑的方式,但由于润滑泵站设计冷却能力不足,润滑油温度始终处于50℃以上,在一定程度上影响了润滑效果,我们通过加装独立循环冷却器的方式可以解决了上述问题,确保了润滑油及减速箱的使用寿命。

五、结束语

冷轧酸轧拉伸矫直机采用上述控制程序调试和机械系统改进后,不但控制差错少,而且设备故障率低,其先进完善的控制系统与精确稳定的机械执行机构,有效的提高了酸洗工艺段的运行效率。

参考资料

[1] 黄华清 北京钢铁学院 轧钢机械 冶金工业出版社

[2] 控制原理

[3] 机械设计