(雅砻江流域水电开发有限公司,成都 610051)

[摘 要]筒阀对机组的安全稳定运行起着至关重要的作用,本文针对筒阀在关闭过程中筒阀发卡的故障,通过现场检查及实验,排查出故障原因,总结出筒阀液压系统缺陷处理思路以及改进建议。

[关键词]筒阀;比例伺服阀;液控单向阀

0 前言

筒形阀是水轮机的一种新型进水阀门。它装设于水轮机固定导叶与活动导叶之间,是可紧急关机的隔断阀。两河口水电站水轮机固定导叶和活动导叶之间设置有筒阀,筒阀阀体通过与其连接的6个液压接力器进行启闭(接力器全行程为984mm),通过同步分流器和伺服比例阀实现其同步控制。筒阀液压系统(如图1所示)的同步控制是筒阀控制的核心,是筒阀实现开启、关闭操作的基础。当筒阀进行提落操作时,每个接力器会与程序设定的基准接力器作为标准进行偏差调节。当最大最小接力器行程差值大于4mm,筒阀超差报警,比例伺服阀开始纠偏;当最大最小接力器行程差值大于6mm时,筒阀进行反向运动,直至最大最小接力器行程差值小于4mm,筒阀超差报警复归;当最大最小接力器行程差值大于8mm时,延时0.1秒,筒阀报卡死故障。

图1 筒阀机械液压系统图

1异常情况说明

2023年06月20日23:22 6号机停机过程中报“6号机筒阀控制筒阀综合故障远传(61850通讯)”、“6号机筒阀控制筒阀卡死远传信号(61850通讯)”、“6号机筒阀卡死”、“6号机筒阀综合故障”、“6号机筒阀控制圆筒阀超差(61580通讯)”,筒阀保持在100%开度。现场检查筒阀控制屏显示“筒阀失步”,运行状态在“圆筒阀停止状态”。

现场检查发现,6号机筒阀由全开状态关闭过程中,4号接力器关闭缓慢与2号基准接力器相比最大行程偏差10.8mm(如图2示),查询控制系统,当接力行程超差大于6mm时系统已进行了反向调节,报警及控制流程均正确。

图2 正常关闭过程中各接力器行程偏差

2原因分析

2.1筒阀关闭原理

当筒阀关闭条件满足时,由监控系统下达筒阀正常关闭命令。筒阀关闭分为二个步骤,分别为正常关闭、缓冲至全关。正常关闭阶段由主配压阀及比例伺服阀共同工作,缓冲至全关阶段只由比例伺服阀工作。

正常关闭为108a电磁阀带电,打开调节单元液控单向阀504,使接力器下腔排油管接通。102a电磁阀工作,退出主配定中缸。103a电磁阀工作,将主配控制腔泄压,主配压阀101切换至关位工作。筒阀接力器上腔接压力油,下腔接回油,筒阀关闭。此时,比例伺服阀输出信号为负,对接力器下腔排油,直至筒阀全关。

当接力器开度关至3%额定开度时,筒阀进入缓冲关闭阶段。108a电磁阀失电,关闭液控单向阀504,接力器下腔排油管关闭。只通过比例伺服阀对接力器下腔排油,直至筒阀全关,筒阀正常关闭流程(如图3所示)。

图3 筒阀正常关闭流程

2.2数据查询

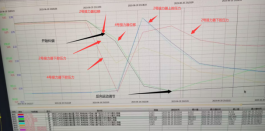

通过查询监控系统,4号接力器与2号基准接力器上、下腔压力及位移曲线对比发现,当4号接力器由全开开度984mm关闭到978mm时,筒阀最大最小接力器行程差值大于4mm,筒阀超差报警,比例伺服阀开始纠偏;当4号接力器开度到968mm时,筒阀最大最小接力器行程差值大于6mm,筒阀进行反向调节,0.1s后反向调节失败,筒阀报卡死故障(如图4所示)。筒阀关闭过程,控制系统逻辑正确,比例伺服阀纠偏信号已到达,但实际未产生纠偏效果。

图4 筒阀正常关闭时接力器压力及行程曲线

图4 筒阀正常关闭时接力器压力及行程曲线

通过现有所查询的数据分析,筒阀差生偏差过大的原因为:

(1)筒阀在关闭过程中,因比例伺服阀调节信号已送达,但实际情况4号调节单元的比例伺服阀调节效果未显示出来,现怀疑比例伺服阀本体的插拔出现松动致使信号未送达至比例伺服阀本体(如图5所示),导致4号比例伺服阀未实际参与关闭及纠偏,导致筒阀发卡。

图5 比例伺服阀插拔位置

图5 比例伺服阀插拔位置

(2)筒阀在关闭过程中,因比例伺服阀调节信号已送达,但实际情况4号调节单元的比例伺服阀调节效果未显示出来,现怀疑比例伺服阀本体出现卡涩,信号送达后比例阀未动作,导致4号比例伺服阀未实际参与关闭及纠偏,导致筒阀发卡。

(3)筒阀在关闭过程中,4号接力器调节单元处的液控单向阀504(如图6所示)未打开,4号接力器只由比例伺服阀进行排油,与其他接力器相比4号接力器排油速率较慢,导致与2号基准接力器偏差过大,比例伺服阀纠偏失效,筒阀发卡。

图6 筒阀液控单向阀具体位置

3 原因确认及处理

3.1现场实验分析

根据查询数据所判断的情况,现场通过排除法进行原因排除。通过关闭液控单向阀控制油源,使筒阀关闭过程只通过比例伺服阀控制,进而确定问题原因。

关闭液控单向阀控制油源后现地关闭筒阀,只由比例伺服阀控制筒阀关闭发现各接力器关腔压力正常,4号接力器开腔油压增大且超过系统油压(如图7所示)。

根据实验情况判断,4号比例伺服阀在关闭过程中,未实际参与到整改关闭流程及纠偏流程,导致

4号接力器关闭缓慢与2号基准接力器出现较大行程偏差。

图7 只由比例伺服控制关闭各腔压力

3.2原因确认

维护人员对4号调节单元比例伺服阀及其二次回路进行检查。4号调节单元比例伺服阀二次回路检查,接线正确、无松动。在控制系统触摸屏上多次强制4号调节单元比例伺服阀输出,比例伺服阀本体发热确定已带电。基于上述现象,现场检查判定导致筒阀发卡的原因为4号调节单元比例伺服阀本体故障导致。

3.3故障处理及分析

维护人员对4号调节单元比例伺服阀进行了更换,更换后现地提落筒阀3次,筒阀提落正常。

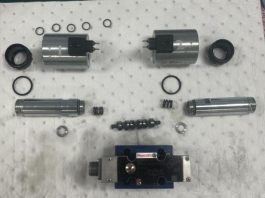

维护人员对4号调节单元所拆卸下的比例伺服阀进行分解检查(如图8所示)。分解线圈后,检查比例伺服阀阀芯动作情况,比例伺服阀阀芯动作灵活,无卡涩。进一步对阀芯分解检查,发现阀芯阀芯油口处有一铁屑(如图9所示),进一步检查阀芯,阀芯无伤痕,内部无锈蚀。

图8 比例伺服阀分解照片

图8 比例伺服阀分解照片

图9铁渣具体情况

6号机组筒阀关闭过程发卡原因为4号比例伺服阀本体故障导致,伺服阀在关闭过程中无法正常开启和调节。阀组拆卸后发现阀芯内残留铁屑,分析认为可能为阀芯内铁屑导致阀组卡涩。现场对铁屑和不锈钢成分进行了测量,两者铁含量区别较大,初步认为铁屑非现场焊接残留,应为阀组或阀块加工时残留物。

4 预控措施

针对接力器比例阀阀芯发卡导致的卡阻可采取以下措施:

(1)结合机组检修,测量各机组筒阀电磁阀阻值,并进行电磁阀动作试验,检查各阀组动作情况。对AO通道进行校验,检查PLC开出及回路接线正确。

(2)结合汛期油质化验结果和机组检修对透平油系统进行滤油,确保油质合格无残渣。

(3)进行比例阀动作试验,检查是否动作到位、顺畅。

5结语

6号机组筒阀关闭过程发卡原因为4号比例伺服阀本体故障导致,伺服阀在关闭过程中无法正常开启和调节。阀组拆卸后发现阀芯内残留铁屑,分析认为可能为阀芯内铁屑导致阀组卡涩。现场对铁屑和不锈钢成分进行了测量,两者铁含量区别较大,初步认为铁屑非现场焊接残留,应为阀组或阀块加工时残留物。

[参 考 文 献]

[1]闫文龙,谭中美,刘钦.水电站筒阀故障原因分析及功能完善策略[J].电工技术,2017(02):119-120.

[2]王继承,元文智,李江.锦东电厂#3机组筒阀在关闭至0.5%开度时偏差值过大故障分析[J].科技资讯,2016,14(05):29-30.DOI:10.16661/j.cnki.1672-3791.2016.05.029.

[3]马新红,李涛,钟光华.小浪底电厂筒阀液压控制系统[J].大电机技术,2006(02):67-70.

[4]马新红,蔡路,王全洲等.小浪底水电站筒阀发卡信号出现原因分析[J].水力发电,2006(02):89-91.