(1.航空工业特种飞行器研究所,荆门448035)

摘要:TB8(Ti-15Mo-2.7Nb-3Al-0.2Si)是一种亚稳态β型钛合金,作为较为理想的结构材料广泛应用于航空领域。本文基于分离式霍普金森压杆(SHPB)研究固溶处理温度对TB8钛合金动态力学性能的影响,并通过光学显微镜(OM)和扫描电子显微镜(SEM)对材料的微观组织进行表征。结果表明:随着固溶温度的升高,相同应变率动态加载下,材料的屈服强度逐渐降低,而材料的塑性应变同时受第二相粒子(初生α相)含量和晶粒尺寸的影响,当第二相粒子减少时,塑性应变上升,当晶粒尺寸增大时,塑性应变下降。

关键词:TB8钛合金、分离式霍普金森压杆、动态力学性能

作者简介:陈稳(1997-),男,硕士学历,中国特种飞行器研究所设计师,主要从事冲击动力学研究。

引言

TB8钛合金是一种较为理想的结构材料,具有良好的冷、热加工性能、高温性能、抗氧化性和耐腐蚀性,此外还具有优良的焊接性能,并且可在保证高强度的前提下实现强度与塑性的良好匹配,在国内外航空领域得到广泛应用[1,2]。

为满足高效益的结构设计要求,TB8钛合金强度和塑性的良好匹配通常使用固溶和时效的热处理方式实现。学者们对于TB8钛合金的固溶处理做了大量的研究[3,4],但仅关注材料在低应变率条件下的力学性能,鲜有关于动态力学性能的研究。事实上飞机结构件不可避免的会存在承受高应变率加载的服役场景,因此深入研究固溶处理对TB8钛合金动态力学性能的影响是十分必要的。

1试验材料与方法

试验材料为商用TB8钛合金板材,表 1为试验用合金的成分,相变点温度为820±5℃。采用电火花线切割切取20 mm×20mm×30mm块状试样,之后进行热处理。

表 1试验用TB8钛合金的成分(原子百分比含量)

Mo | Nb | Al | Si | S | Ti |

15.33 | 2.63 | 3.37 | 0.67 | 1.30 | Rest |

固溶处理方案为先将块状试样放在马弗炉中以10℃/min的升温速率分别加热到700℃、750℃、820℃和900℃,保温1小时,然后取出静置空冷。再切割块状试样为试验用圆柱试样,打磨圆柱试样表面,动态压缩试样尺寸为φ5mm×5mm。

2结果和讨论

2.1微观组织

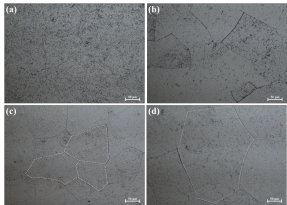

图 1为经过不同温度固溶处理后的TB8钛合金微观组织结构。由图可知在经过700℃固溶处理后,TB8钛合金的微观组织中仍然弥散分布着细小的α相,固溶温度升高到750℃时,微观组织中仅含有极少量α相,较700℃数量明显减少。当固溶温度升高到820℃时,此时初生α相完全溶解到β基体中,证明固溶温度已达到本研究所用TB8钛合金的相变点温度。随着固溶温度升高至900℃时,β晶粒明显粗化。

图 1 固溶处理后OM图:(a) 700℃ (b) 750℃ (c) 820℃ (d) 900℃

图 2为不同温度固溶处理后的TB8钛合金的XRD谱。由图可知在相变温度以下做固溶处理时,合金依然含有(100)、(002)和(101)α峰,当温度升高到相变点附近的820℃时,α峰消失,仅剩(110)、(200)和(211)β峰。温度升高至900℃时,同样仅含有(110)、(200)和(211)β峰 。

图 2 固溶处理后TB8钛合金的XRD谱

2.2动态力学性能测试结果与分析

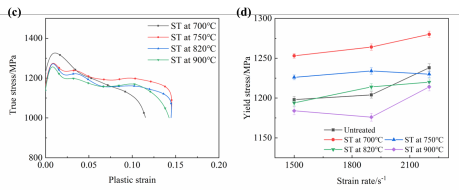

图 3(a)、(b)和(c)为不同温度固溶处理后的TB8钛合金在1500s-1、1900s-1和2200s-1应变率下的真实应力-塑性应变曲线。图 3(d)为不同应变率下TB8钛合金的屈服强度随固溶温度的变化规律。由图可知在相同应变率加载条件下,TB8钛合金的屈服强度随着固溶温度的升高而降低。不同固溶温度造成的屈服强度的变化主要是由于第二相的减少和晶粒的长大所致。750℃固溶处理后较700℃含有较少的初生α相,对位错的阻碍作用降低,造成屈服强度下降。固溶温度升高为820℃时,由于此时的固溶温度已达到TB8钛合金的相变点温度,初生α相已完全溶解到β基体中,微观组织中只含有β相,由于缺少了初生α相对位错的阻碍作用,同一应变率下屈服强度低于前两者。固溶温度升高为900℃时,β相晶粒增大,屈服强度进一步下降。由此可见在TB8钛合金的相变点温度以下做固溶处理,可以获得更高的强度。

图 3 真实应力-塑性应变曲线:(a) 1500s-1 (b) 1900s-1 (c) 2200s-1 (d)屈服强度

图 4为固溶处理前后的TB8钛合金动态加载时发生宏观断裂的真实应力-塑性应变曲线。由图可知,固溶态的TB8钛合金动态加载时的断裂应变均小于原始TB8钛合金。固溶温度由700℃升高到750℃时,TB8钛合金断裂时的断裂应变上升,这是由于750℃时溶解了更多的初生α相,合金的塑性有一定的提升。当固溶温度升高到820℃时,TB8钛合金的断裂应变相差不大,通常情况第二相的溶解会优化合金的塑性,而两者相差不大的原因主要是:

750℃固溶处理后合金的微观组织结构中仅含有极少量的初生α相,820℃固溶处理溶解的这部分少量α相对合金的塑性造成的影响较小,所以在动态加载时,断裂应变相差不大。当固溶温度升高到900℃时,由于β晶粒尺寸进一步长大,TB8钛合金断裂应变进一步减小。

图 4 动态加载时发生宏观断裂的真实应力-塑性应变曲线

2.3断口形貌

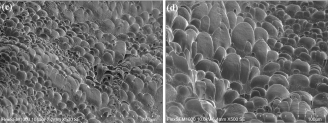

由于TB8钛合金具有较好的塑性,动态加载中发生了明显的塑性变形,且随着加载的持续进行,圆柱试样发生韧性断裂,对发生破坏的试样断口放在SEM下进行观测。图 5为固溶态TB8钛合金动态加载时发生断裂的断口形貌图,由图 5(a)可知断口由光滑区和剪切区组成。光滑区是由碎片与断口之间的摩擦引起的,剪切区的主要特征是抛物线形或“鱼鳞”状的韧窝,其中韧窝结构是钛合金塑性变形过程的典型体现。

图 5 断口形貌:(a)(b) 700℃, 2200s-1 (c)750℃, 2350 s-1 (d)820℃, 2400 s-1

图 5(c)(d)可知,在相变点温度以下750℃固溶处理后,韧窝尺寸较700℃固溶处理后未产生明显变化,当固溶温度上升到820℃时,第二相粒子完全溶入β基体,韧窝尺寸存在小幅度的增大。

3结论

(1)在相变点以下进行固溶处理时,随着固溶温度的升高,第二相粒子逐渐减少,TB8钛合金的屈服强度逐渐降低,塑性应变逐渐增大,固溶温度增大到相变点以上时,第二相粒子完全溶解,晶粒尺寸增大,材料的屈服强度降低,塑性应变减小。材料在相变点温度以下进行固溶处理时,可以获得较好的强度和塑性匹配。

(2)动态加载试样断口处存在由于塑性变形形成的“鱼鳞”状韧窝,当在820℃进行固溶处理时,第二相粒子完全溶解,韧窝尺寸小幅增大。

参考文献

[1]FERRERO J G. Candidate materials for high-strength fastener applications in both the aerospace and automotive industries [J]. Journal of Materials Engineering and Performance, 2005, 14(6): 691-696.

[2]XU T, LI J, ZHANG F, et al. Microstructure evolution during cold-deformation and aging response after annealing of TB8 titanium alloy [J]. Rare Metal Materials and Engineering, 2016, 45(3): 575-580.

[3] 李敏娜, 马保飞, 郭金明, 等. 高强韧TB8钛合金的热处理制度 [J]. 金属热处理, 2021, 46(09): 116-119.

[4]张利军, 王幸运, 常辉, 等. 固溶温度对TB8钛合金组织及性能的影响 [J]. 金属热处理, 2013, 38(06): 83-86.