大唐渭南热电有限公司

摘要:大唐渭南热电有限公司锅炉一次风机存在出力不足、效率低、单耗高、机壳噪声大等问题,分析认为上述问题是因风机选型偏小造成的。在原有基础上通过仅通过风机优化,改造后,一次风机运行平稳,耗电率大幅下降,大负荷能力明显提高。

关键词:一次风机;出力不足;改造优化;效率提升

引言

一次风机是火电厂中十分重要的辅助机械,其运行状态会直接影响锅炉机组的稳定性与经济性。目前网内火电机组的负荷率普遍较低,风机选型偏小不仅影响机组带负荷能力,影响两个细则及容量电价收入,还会造成辅机单耗高、机组运行效率低,而且会引起机壳噪声大、风道振动剧烈,严重威胁到机组的安全稳定运行。风机的设计选型应充分考虑机组的负荷率状况,对于低负荷率机组,设计选型工作应该做到更加科学、严谨。

1设备概况

大唐渭南热电有限公司(简称“渭南公司”)装机为2×350 MW机组,1、2号锅炉为哈尔滨锅炉厂有限责任公司生产的HG-1145/25.8-YM3型超临界变压运行直流锅炉,锅炉风烟系统配1台上海鼓风机厂有限公司制造的PAF17-13.3-2型动叶调节轴流式一次风机。

1.1一次风机技术参数

2存在的问题与原因分析

2.1存在的问题

2.1.1一次风机出力不足

在实际运行时,投运 4 台磨煤机一次风机动叶已基本全开(此时风煤比约 1.7),电动机输出功率(约 2000kW)已经超出额定功率(1950kW),现有一次风机和电机均已经到达其出力极限,已无出力裕量。在一次风机最大出力的试验工况下(293MW及259MW 工况),风机实测运行点已非常靠近TB 设计工况对应的风机开度线;考虑到风机动叶开度线性度偏差,当风机运行在风机性能曲线对应的动叶开度 20°以上区域时,其实际出力可能偏离设计曲线,因而,综合评估,现有一次风机已无出力裕量,难以满足煤质进一步变差或 5 台磨同时运行的出力需求。

2.1.2影响人身和设备安全的问题

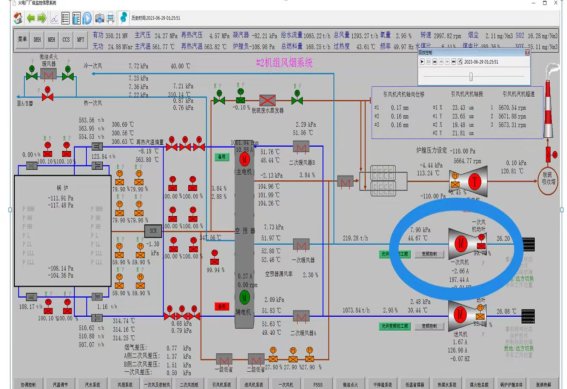

在目前煤质条件下,机组带高负荷运行且磨煤机投运 4 台磨运行时,现有一 次风机开度已超过 90%,一次风机电流已接近额定电流,严重影响了机组的运行 安全性,在制粉系统及一次风机调控过程中存在较大安全隐患。目前一次风机出 力明显不能满足 5 台磨煤机投运时的出力要求,且在煤质变差情况下,难以满足 4 台磨煤机全负荷运行的需求,严重制约渭南公司配煤掺烧经济性、制粉系统的安全性及机组升降负荷的灵活性(图1、图2)。

图1

图2

2.2原因分析

《渭南热电联产(2×350MW)机组工程三大风机设备补充技术协议》一次风机由原先本体PAF18-13.3-2,电机功率1900kw,惯量638,现在变为本版PAF17-13.3-2,电机功率1950KW,惯量650。根据锅炉掺烧水煤浆方案以及磨煤机参数的变化,补充技术协议:

(1)明确磨煤机合同供货数量由原10台变更为8台;

(2)明确磨煤机原保证出力为42.69t/h,调整为48.564t/h 。

实际机组制粉系统未采用锅炉掺烧水煤浆方案,制粉系统仍采用10台磨煤机,一次风机的设计参数未进行修改,仍采用型号为PAF17-13.3-2风机,机组BMCR工况下其入口流量为72.77m3/s,仅能满足4台型号为ZGM95G-II磨煤机运行,且风机动叶开度达到90%、电机电流达到上限209.7A,5台磨煤机无法实现机组高负荷下同时运转的要求及无法达到备用磨煤机无扰切换的目的。

3解决方案

3.1一次风机及电机整体更换 (方案1)

根据一次风机增容改造选型参数(表1),为了最大程度上优化风机改造后运行性能,本方案为对风机进行了整体改造,改造后新风机型号 PAF18.3-12.5-2,风机直径从 1700mm 增加到1830mm,轮毂从 1300mm 降低到 1250mm。电机同步更换,新电机额定功率需为:2500kW。

表1

3.2一次风机整体更换,电机利旧(方案2)

风机本体改造方案与方案 1 的一致,参数进行核算,改造后 BMCR工况下一次风机所需电机轴功率为 1554.4kW,BRL 工况下所需的电机功率为1462.8kW,现有电机相对于BMCR 工况仅有 25.4%的裕量,相对 BRL 工况有 33.3%的裕量。

考虑在 BMCR 工况下倒磨时,一次风机风量将瞬间有所增加,按该工况下单台磨风量的50%考虑,则此时一次风量约 130.2m³/s,此时风机全压预计约 12000Pa,所需电机功率约为1850kW,即在目前设计煤质条件下,现有电机可以满足 BMCR 工况下倒磨时的出力需求。

综上所示,原电机可以满足可研设计煤种下BMCR 工况的出力需求,从节约改造成本的角度,电机可按利旧考虑;若后续煤质进一步变差,一次风量加,电机出力不足后再考虑进行电机增容改造。

4改造效果

4.1改造前后节能效益

改造后比改造前一次风机在机组满工况下运行电流由205A降至140A左右,50%负荷工况下电流由160A降至90A左右,全年机组利用小时按照4000小时核算节约电量260万KWh,单机节约成本约110万元。

4.2两个细则与之前的考核减免多少经济利润

通过改造机组带高负荷时不受一次风机出力限制,(较上年度)避免最大出力核查考核约105万元;AGC响应时间和调节速率同比减少考核200万元。单机组减少考核合计300余万元。

5结束语

为了保证机组出力不受限制,火电厂在进行风机选型时往往裕量偏小,带来了机组投产后经济性差,以及设备易损坏等安全隐患。大唐渭南热电有限公司通过技术改造,解决一次风机出力偏小、调节能力差、噪声大等问题,提高了风机运行的可靠性和经济性,保障了锅炉机组的安全稳定运行。

参考文献:

[1] 邢士伟,于航,姜腾杰.600 MW锅炉一次风系统节能改造试验研究J.锅炉制造2014(1):10-13

[2]刘家钰.电站风机改造与可靠性分析[M].北京:中国电力出版社,2002

[3]黄少琳.某热电厂风机节能技术改造J.四川建材,2018,44(6):37-38+47

[4]董伟.风机节能改造分析J.企业技术开发,2011,30(15):61-62