中石化江汉油建工程有限公司 湖北潜江 433123

摘要:现阶段,我国长输管道发展速度不断加快,管道、管件以及设计压力都有所提升,这对管道焊接技术有了更高的要求。目前,在大口径、高钢级和高压力管道焊接过程中,自动焊技术的应用越来越普遍。为了发挥自动焊内焊工艺在传输管道中的应用优势。本次主要通过自动焊工艺原理和优势研究。探讨在长输管道全自动焊内焊工艺过程中的操作要点,为长输管道全自动焊技术的应用提供参考。

关键词:长输管道;自动焊接;内焊工艺

前言

长输管道焊接工艺从传统手工焊接逐渐转化为手工半自动焊接。现阶段,手工半自动焊接技术已经比较成熟,但是无法满足长输管道的发展需求。因此,管道自动焊接技术成为当前的研究重点。在长距离大口径、过境管线施工过程中,对全自动焊接技术进行充分应用,可以保证管道的焊接质量,同时降低管道焊接操作的危险性,对促进长输管道的快速长远发展有积极的意义。在实际研究中,需要对传统管道施工技术进行深入分析,除了升级当前的施工装备和焊接技术之外,还要根据市场发展的需求对自动焊接工艺进行研究,提高自动焊接工艺的应用水平。

1自动焊接工艺原理与优势分析

1.1自动焊接工艺的应用原理

自动焊接工艺主要将焊接原理、自动控制原理、机械运动原理等进行有效结合,是一种新型焊接加工技术[1]。能够对焊接过程进行自动化控制。在自动焊接技术操作中工件、焊接设备的安装主要通过工件夹紧机构、脱模机构、焊枪夹紧机构、焊枪气动调节机构等装置完成操作。之后导轨层、旋转机构、旋转转盘、气动尾顶滑台机构等装置,对焊枪和工件进行前后、左右、上下移动。

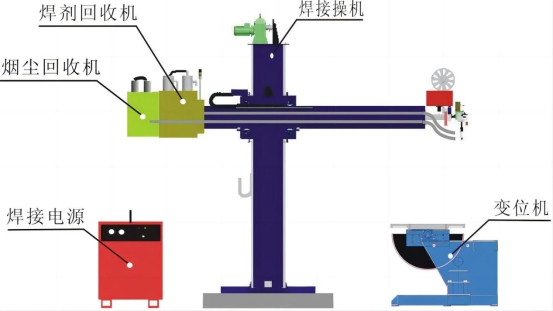

当前,自动焊接技术在应用过程中除了对各种原理和技术进行综合之外,还对数字技术、人工智能技术进行了探索,可以提升自动焊接技术的综合水平。当前埋弧焊、等离子弧焊、激光焊、激光混合焊、MIG/MAG焊接、机器人焊等都属于自动焊接的常用设备。图1展示的是自动化埋弧焊焊接机基础组成结构。

图1 自动化埋弧焊焊接机组成

1.2自动焊接工艺的应用优势

自动焊接操作具有突出的优势,主要表现在以下方面:

(1)能够控制焊接成本。在自动焊接工艺操作过程中,工作效率比较高,可以降低人力资源的投入成本。

(2)降低风险因素。传统手工焊接产生的弧光、高温等直接影响人体健康,并且长期焊接作业对工人来说属于高强度劳动,存在一定的安全风险。自动焊接技术的应用,除了可以减轻工人劳动强度,还可以避免传统手工焊接存在的危险,降低管道焊接的风险因素。

(3)提升焊接质量。在高强度管道焊接过程中,如果单纯依靠人工进行焊接操作,无法保证管道焊接质量。尤其是在大口径、长距离传输管道焊接操作中,对产品质量要求比较高,需要保证焊接产品的精细化和多样化。自动焊接技术可以根据大口径、长距离管道的具体特点和应用要求设定焊接参数,能够在最大程度上保证焊接质量。

2长输管道全自动焊内焊工艺操作要点

此次对某长输管道工程焊接工艺进行分析时,主要通过全自动焊内焊工艺进行打底操作+自动保护药芯焊丝进行填充施工+手工下向焊操作+全自动焊接结合的方式进行施工。焊丝的规格要求为0.8~1.0毫米,根焊利用0.9毫米以ER70S级焊丝,25%的二氧化碳保护气+75%的Ar混合气体进行保护[2]。在根焊操作中,需要在管道内部完成,自动化程度相对较高,能够大大提高焊接效率。在实际操作过程中,管道全位置自动焊内焊工艺的操作要点如下:

2.1管口清理组对要点

在焊接操作之前,需要利用内对口器完成管口组对操作,对管道内外坡口的边缘两侧25毫米之内的杂质进行全面清理,保证坡口部位的金属光泽。

2.2坡口修整要点

在坡口整形时,需要先完成管口处断边厚度、管口圆度、坡口角度、平面度、垂直度等参数测量,确保相关参数与焊接技术要求相符合。如果出现差异问题需要及时调整。在长输管道复合型坡口处理过程中,需要提升大口径、大壁管道焊接质量。复合型坡口的参数包括坡口表面开口宽度、下坡口角度、宽度、墩边高度、内坡口角度和高度等数值。需要对这些参数进行全面检测,保证与焊接要求相符合。在管口附近螺旋焊缝打磨处理时,可以利用坡口整形机进行整形处理,确保其与焊接轨道完美契合[3]。

2.3焊接轨道安装要点

焊接轨道安装是自动焊内焊工艺操作过程中的重要环节,一般需要专业工具进行安装,利用测量调整焊接轨道边缘和管道坡口之间的距离、松紧程度,确保焊接轨道与管道同心度和管口的平行保持一致,有利于焊接小车顺利行走,对提升焊接施工效率和质量有积极帮助。在安装轨道时,工具的硬度需要比焊接轨道更低,避免安装工具划伤焊接轨道。轨道安装完成后,需要确保轨道和管面的距离在3毫米之内,管道和管口端面的距离在2毫米之内,使后续焊接作业顺利进行。

2.4焊接操作要点

在自动焊操作过程中,需要根据焊接施工的具体要求输入焊接参数。焊机、焊枪在合适的位置和角度后,启动焊机,对整个作业过程动态管控,一旦发现断弧或者跑偏等问题,需要及时停机进行调整,提高焊接工作的质量。

在现场焊接操作中需要注意以下技术要点:

(1)自动焊的抗风能力相对较差,在现场焊接操作时最好在防风棚内进行,并且要在焊接管段的端部加装门板,防止穿堂风,导致自动焊接出现气孔缺陷。在风速比较大或者天气状况比较恶劣的情况下最好停止焊接操作。

(2)管口组对操作中,需要严格检查对口间隙,防止出现超标情况。在焊接操作之前还要科学准确设置焊接工艺参数,在实际焊接操作中需要实时跟踪自动焊接机的运行工况。

3结束语

总而言之,在长输管道发展速度不断加快的背景下,其产品质量和性能要求在不断提高。尤其是长距离、大口径传输管道的应用越来越多,对焊接工艺的要求也在不断提高。自动焊接技术继承了传统手工焊接的优势,并且能够突破传统手工焊接存在的不足。在长输管道焊接操作过程中对自动焊内焊工艺进行充分应用,除了可以提高焊接效率,降低焊接成本,还可以改善焊接加工环境,降低焊接操作的危险程度。在具体的应用中需要根据长输管道的实际施工要求,掌握自动焊内焊工艺要点,综合利用自动焊内焊工艺和其他焊接技术,保证长输管道的整体焊接质量。

参考文献:

[1]王强.长输管道全位置自动焊技术分析[J].商品与质量,2020,(13):121.

[2]胡卫军,崔炳东,魏峰,李谨煜.长输管道全位置自动焊工艺对比分析[J].中国化工贸易, 2020, 012(008):94,96.

[3]苏汉臣,范进章.管道全位置自动焊接技术[J].中国石油和化工标准与质量, 2020(019):040.