中车太原机车车辆有限公司 山西 太原 030027

摘要:本文通过对活塞制造及加工尺寸核算、结合活塞结构特点,研究确定了活塞改造加工后的剩余厚度控制方法,并设计制作检测样板进行了现场应用,从源头解决了制动缸主动润滑改造时活塞加工母体的漏泄隐患,提高了车辆运用安全。

关键词:制动缸、改造、活塞、加工

一、背景

铁路货车制动缸主要由缸体、活塞、密封圈、缓解弹簧、前盖等部件组成,其主要作用是把作用于活塞上的空气压力经基础制动装置传递到闸瓦上,使车辆产生制动作用。目前常用的制动缸为旋压密封式制动缸,分为356×254型、305×254型、254×254型和203×254型四种规格。

制动缸作用原理为:当制动机制动时,压缩空气进入制动缸活塞的左侧,推动活塞及活塞杆伸出,推动安装在活塞杆内的推杆,直到闸瓦与车轮贴靠上,完成制动作用;当车辆缓解时,压缩空气由制动缸排出,活塞在缓解弹簧的伸长作用下恢复到缓解位置。

近年来车辆运行过程中,多次出现了既有制动缸因活塞处密封圈上部缺润滑油导致密封圈裂损,从而引起的制动缸活塞漏风问题。行业内为解决此问题,发明并运用了主动润滑制动缸(主动润滑制动缸的主动润滑功能,主要是利用棘轮棘爪原理,使制动缸活塞在缓解过程中同时进行转动,从而将活塞处油脂带动到上部),并同时对既有的旋压密封式制动缸开展了主动润滑改造,以进一步确保制动缸运行性能稳定。

二、问题提出

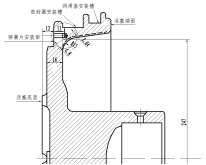

既有旋压密封式制动缸主动润滑改造主要内容为缸体底部焊接齿圈、活塞底部安装弹簧片、前盖弹簧座处增加推力轴承、前盖与活塞杆之间增加防水圈座及防水圈、防尘盖处焊接挡雨伞(图1)。

图1:制动缸主动润滑改造示意图

其中活塞底部安装棘爪弹簧片时,需要在制动缸活塞底部端面上加工弹簧片安装面及弹簧片安装螺栓孔,再采用螺栓和止动垫片组装棘爪弹簧片。

由于活塞底部的弹簧片的安装螺栓孔加工位置正好处于制动缸铸造活塞端壁向立壁的拔模斜度过度处或立壁处,故受活塞制造误差影响,对制动缸主动润滑改造的活塞加工螺栓孔时,易出现穿孔或打孔后剩余壁厚太薄等问题。

为确保既有旋压密封式制动缸主动润滑改造的活塞运用安全,本文通过活塞制造及加工尺寸核算等,研究确定了活塞改造加工后的剩余厚度控制方法并应用,从源头了确保了制动缸运行安全。

三、制动缸活塞改造加工剩余厚度控制方法

(一)活塞加工的设计剩余厚度核算

1、螺栓孔加工后理论剩余厚度计算

以305×254A型制动缸活塞为例,根据制动缸主动润滑改造图样、并结合活塞铸造及加工工艺分析(图2),影响活塞螺纹孔加工剩余壁厚的主要尺寸为活塞铸造厚度16mm、活塞内侧弯角R15mm、内侧弯角处直径φ247mm、活塞的弹簧片安装面加工深度12mm、活塞底部螺栓加工深度11mm。

制动缸活塞制造及改造图样中对以上尺寸公差均无规定,故参照GB/T 6414-2017《铸件尺寸公差、几何公差与机械加工余量》中DCTG11级公差,确定活塞铸造厚度16±1.5mm、活塞内侧弯角R15±1.5mm、内侧弯角处直径φ247±2.8mm(即半径123.5±1.4mm);根据GB/T 1804-2000《一般公差 未注公差的线性和角度尺寸的公差》中m级公差,确定活塞的弹簧片安装面加工深度12±0.2mm、活塞底部螺栓加工深度11±0.2mm。

对图样经CAD模拟测量,螺栓孔加工后剩余壁厚最薄处为底孔边缘与拔模斜度过度圆之间的垂足距离,图样设计的公称剩余壁厚为4.8mm;采用上述尺寸的公差累计方法,经CAD模拟核算,活塞端部加工螺栓孔后的理论最小剩余壁厚为2.04mm。

图2:螺栓孔加工后理论剩余厚度计算示意图

(二)剩余厚度控制及检测方法

1、活塞结构及螺栓孔加工工艺分析

以305×254A型制动缸活塞为例(各活塞加工方法及加工内容一致),活塞底部弹簧片安装面加工时深度H(12mm)以活塞底面为基准,螺栓孔底孔深h2(11mm)加工时以弹簧片安装面为基准,即:各活塞的螺栓孔底孔深h2距活塞底面的累积尺寸(23mm)为定值;

目前,活塞端部加工均采用车床进行,弹簧片安装面加工时均使用专用工装固定,并以密封圈安装槽进行定位;螺栓孔中心距活塞中心D3(φ255mm)加工时则将钻模靠弹簧片加工面内侧棱面为基准进行定位,即:各活塞的螺栓孔中心距活塞的密封圈安装槽距离为定值。

活塞制造时,密封圈安装槽、润滑套安装槽、活塞端面均为机加工部位且加工基准一致,即:各活塞的密封圈安装槽棱面与润滑套安装槽棱面距离为定值、活塞底面距端面总厚度为定值。

2、剩余厚度控制方案

经综合考虑,为确保制动缸运用安全,建议控制活塞加工时剩余壁厚为≥3mm。

以305×254A型制动缸活塞为例,活塞加工后剩余壁厚3mm时(即螺栓孔的底孔边缘与拔模斜度过度圆之间的垂足距离为3mm),最薄壁厚处距活塞底面25.18mm(即:距活塞端面45.32mm)、距活塞中心123.34mm(即:距润滑套安装槽棱面28.16mm)。

基于螺栓孔加工剩余厚度检测基准与活塞改造时加工基准基本一致的原则,为减少测量误差,确定剩余厚度检测时,深度方向以活塞端面为基准进行测量,横向方向以润滑套安装槽棱面为基准进行测量,确定活塞螺栓孔加工后剩余壁厚≥3mm时,控制最薄壁厚处深度方向距活塞端面距离≤45.32mm,横向距润滑套安装槽棱面距离≤28.16mm。

3、制定检测装置及检测方法

根据上述控制要求,结合活塞结构特点,以润滑套安装槽棱面、活塞端面为主要基准制作检测样板,样板插入活塞外边缘后,与润滑套安装槽棱面、活塞端面配合部位(图3中A、B部位)同时完全贴合为不合格,反之为合格。

该控制方法通过对活塞加工剩余厚度的检测项点量化控制,进一步提高了活塞加工可靠性。

![]()

![]()

![]()

![]()

图3:活塞加工剩余厚度检测方法

四、建议

目前在既有旋压密封式制动缸主动润滑改造过程中,发现305×254型制动缸的活塞加工剩余厚度超限情况较多,建议在该型制动缸制造或改造过程中,采用此方法对剩余厚度进行检测,从源头消除制动缸活塞加工后剩余壁厚太薄造成的制动缸漏泄隐患。

参考文献:

[1]张旺狮.车辆制动装置[M].北京:中国铁道出版社,2015.

[2]黄毅 陈雷.铁路货车检修技术[M].北京:中国铁道出版社,2010.

[3]TG/CL 225-2008,铁路货车制动装置检修规则[S].

[4]TG/CL 110-2018,铁路货车厂修规程[S].

[5]TJ/CL 2111-2021,铁路货车段修规程[S].

作者简介:赵玉玲(1985年4月出生),女,本科,高级工程师,联系电话15235134627,邮箱253425875@qq.com,研究方向为铁路货车制动钩缓工艺技术。