中车大连机车车辆有限公司 辽宁大连 116041

摘要:我国将智能制造视为振兴实体经济和新兴产业的支柱和核心,以及提升竞争力和可持续发展能力的基础和关键。围绕工信部提出“两化深度融合”、“中国制造2025”国家战略以及中车“一核三级多点”发展战略,构建转向架焊接、加工、组装一体数字化车间,生产过程管理系统平台集成管理各部分生产线,打造以转向架制造为代表的智能化、数字化的新集成制造模式,实现结合产品升级和新厂区的工艺布局优化,达成工艺技术和工艺管理双提升。

关键词:转向架;数字化车间;生产过程管理系统;构架焊接;轮轴加工;智能拧紧系统;数字化检具

1.转向架数字化设计方案

1.1 实施背景

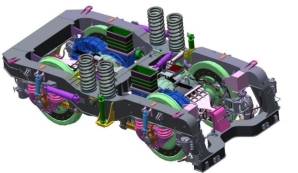

近年来,我国铁路运输领域在技术的支持下获得飞速发展,在这一过程中运输系统的各个部分都在不断进步。其中,铁道机车转向架的应用是非常重要的组成部分。转向架也是承担地铁列车车体及车辆沿轨道走行的支撑装置,是地铁车辆的核心部件之一,其主要起到支撑车体,传递载荷;使车辆顺利转弯通过曲线;传递牵引力和制动力;缓和振动和冲击等效果,其制造的可靠性,直接影响机车、城铁的牵引能力、运行品质、轮轨的磨耗及行车安全。围绕“中国制造2025”以及中国中车发展战略,提升机车城铁转向架精益化、数字化、自动化生产能力,结合产品升级和新厂区的工艺布局优化,构建转向架焊接、加工、组装一体数字化车间。数字化制造技术在生产制造领域的重要应用,已成为先进制造技术在实际制造过程中的实现基础。数字化制造作为利用信息技术改进传统制造业的有效手段,已成为缩短产品开发周期、降低生产成本的关键技术,数字化车间建设已成为主流。数字化生产车间作为制造业的数字化平台,可以对复杂生产系统中的各类制造信息进行数字化表达和处理,在集成平台上实现大量制造信息的交互、共享和多部门协作。以信息化作为车间管理的基础,对整个车间的资源进行梳理,不断优化车间管理流程,从而整体提升制造车间的效率和能力。制造数字化车间是提高企业能力的关键,在经历了手工车间和流水线规模生产阶段后,它依赖于信息技术。生产车间实现智能制造的关键在于建立三维可视化虚拟车间在虚拟空间中建立三维模型映射物理实体的外貌特征、运动轨迹、质量特性并同步显示在信息化系统中。以各种数字化技术的应用为手段,整合先进的管理理念,提高生产效率,降低企业成本,有效提高车间管理水平。数字化车间建设是实现智能制造的重要一环,是制造企业实施智能制造的主战场,是制造企业走向智能制造的起点。数字化车间建设融合了精益管理理念,按照工位制节拍化流水生产线模式进行工艺布局,开展了转向架数字化制造新模式应用研究,以1个数字化车间、9条数字化产线为载体,提高产能,产线平衡率,减少瓶颈工序循环时间、生产周期、产线内在制品、作业人员、物流路线,并搭载智能拧紧技术等方式,构建完成国内一流、国际先进、智能和绿色型转向架数字化车间示范应用工程,实现了工艺技术和工艺管理双提升。转向架结构如图1所示。

图1 转向架总体结构

1.2 研究内容和目标

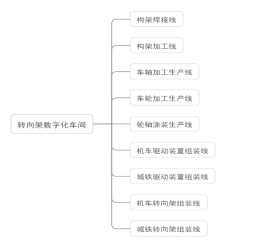

将数字化和智能化的理念融入到产品设计、工艺设计及生产制造过程,带动了企业对现有生产方式和管理理念的转变。转向架数字化车间基于“工位制节拍化生产”核心逻辑,构建完成构架焊接、构架加工、轮轴加工、轮轴涂装、转向架驱动装置组装、转向架总装等9条数字化产线(见图2),实现产线的生产效率、作业面积、物流距离、生产周期、产线平衡率与在制品数量等指标的全面改善。

图2 转向架数字化车间结构图

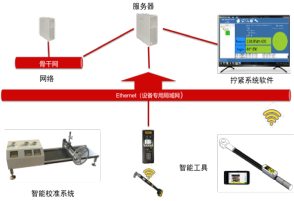

通过PLM、ERP、MES等核心系统的集成应用,以及MES与产线中控系统、智能拧紧系统、物流配送系统、SCADA系统、能源管控系统的集成应用(见图3),实现产品设计、工艺、制造数据的结构化和一体化管理,实现生产车间工艺管理、作业计划、生产调度、过程质量、成本核算、物流管理、工装设备管理、异常管理等八大任务的全方位透明化管理。MES系统避免了ERP等系统仅仅注重某一模块的缺点,是提高我国制造业自动化水平的新选择。

图3 数字化制造基本任务

2.转向架数字化车间建设概述

2.1 生产过程管理系统平台(MES)

MES称为生产过程管理系统平台,用于生产制造业务全流程的工艺、计划、调度、生产、质量、看板以及数据统计等信息进行统一的管理,实时掌握产品的生产进度信息,物流配送信息及质量信息等。转向架数字化车间MES系统控制该产线生产调度,包括集成桁架控制系统实现对车轴的各工序间流转、智能测量设备、智能扭紧设备以及AGV调度系统,最终完成制造过程数据的采集。MES从PLM中获取制造BOM和工艺路线,进行工艺设计,生成指导生产的工艺指导文件。MES从SAP中获取生产订单,形成生产计划、生产任务及配送任务,并将生产工位的报工工时回传到SAP,实现生产订单转化以及成本归集。

以车轴加工产线为例,MES与桁架控制系统集成,将调度任务下发到桁架控制系统,桁架控制系统调度桁架设备执行生产,从而提高工序间物料流转效率。桁架控制系统与数控机床设备集成,将生产程序下发到数控机床设备,数控机床根据生产程序执行生产作业,将任务执行数据回传至桁架控制系统,再反馈到MES系统中,实现对产线的加工情况的实时掌控。各个产线与MES系统对接情况见表1。

2.2转向架数字化车间建设概述

2.2.1构架焊接线

构架焊接柔性生产线,基于“中国中车6621精益管理体系”并依托数字化系统打造的智能产线,通过新增自动焊接工作站、物流自动化AGV小车、自动立库堆垛机等高效、先进的数字化设备,应用数字化管控系统,实现所有城铁及机车两轴构架的数字化焊接制造,配套数字双胞胎仿真功能,实现虚拟场景与物理场景的实时互通、互动,实现产线场景的实时、立体展示,在机车与城铁驱动装配线实现三维可视化工艺指导。搭建了精益制造MES系统,面向一线员工生产作业指引和数据采集反馈,跟踪和监控订单计划执行状况,监控资源状态,将生产现场信息通过信息化手段及时采集并进行汇集。产线设有面向单个作业单元的中控系统,进行生产现场的智能化设备或自动化设备的监控、调度、数据采集。通过与产线内数字化设备的集成联动,接收上游MES系统计划结合工艺信息进行分解,调度各类设备进行交互作业,管控生产现场有序执行。并将产线信息实时采集进行展示,并将汇总信息上传至MES系统中。构架自动化焊接线如图4所示。

图4 构架自动化焊接线

表1 MES系统与各个产线对接表

序号 | 产线名称 | MES对接形式 | 信息流 |

1 | 构架自动化焊接产线 | 中控系统 | 产线自带中控系统负责产线的生产调度,MES与中控系统集成进行生产任务信息的下发以及生产过程信息的反馈接收。 |

2 | 车轴加工产线 | 桁架控制系统 | 与数控机床设备集成,将生产程序下发到数控机床设备,数控机床根据生产程序执行生产作业,将任务执行数据回传至桁架控制系统,再反馈到MES系统中,实现对产线的加工情况的实时掌控。 |

3 | 车轴、车轮加工产线;机车、城铁转向架总装产线 | 自动检测设备系统 | 与自动检测设备系统集成,检测设备将检测结果上传到MES,平台对生产数据进行分析和结构化存储,实现产品质量信息自动采集。 |

4 | 机车、城铁驱动装置组装产线;机车、城铁转向架总装产线 | 拧紧系统 | 将生产任务下发到扭紧设备,设备依据生产任务执行生产。生产完成,将任务执行数据、生产异常、设备异常回传到MES,为扭紧作业提供输入并进行信息自动采集。 |

5 | 机车、城铁驱动装置组装产线 | 加热炉控制系统 | 将生产任务下发到智能设备,智能设备根据生产任务执行生产。生产完成,智能设备将任务执行数据、生产异常、设备异常以及生产信息回传到MES。 |

6 | 机车、城铁驱动装置组装产线 | 驱动装置跑合试验台 | |

7 | 机车、城铁驱动装置组装产线 | 轮对压装机 | |

8 | 加工、组装产线全覆盖 | AGV控制系统 | AGV控制系统依据任务执行配送,并反馈给MES任务执行结果。实现产线内部的物料流转以及过程控制。 |

2.2.2轮轴加工线

轮轴生产线采用的是“一”字型产品布局,产线内拥有轴端加工专机、深孔钻、数控车床、数控滚压车床、数控外圆磨床、超声波/磁粉探伤机、清洗机等机床,以及桁架机械手、上料系统、人工复检工位、缓存工位、下料托盘举升装置等新增设备,该产线满足机车、城铁不同型号车轴的自动化加工,上下工序紧密衔接,满足生产节拍,在制品存放量少,物料运送工作量少,实现了自动化运送。轮轴加工线如图5、图6所示。

图5 数控车床

图6 桁架机械手

轮轴加工线采用桁架机械手完成工位间车轴的自动传递;产品外形尺寸采用数字化检具进行测量,成品轮轴检测由测量机自动完成,加工数据实时上传至MES。由MES 将生产计划分解下发到工位终端,启动桁架机械手,按照加工流程进行生产,实时监测产品动态,执行信息、检查信息、异常信息等,数据实时上传。

2.2.5 驱动装置与转向架总装线

转向架驱动装置与总装线采用单件流工艺布局,新增构架翻转机、构架举升机、构架加载举升机、物流自动化AGV小车等数字化设备,装配工位接收MES生产任务指令,启动AGV将驱动装置及构架搬运至相应工位进行装配,AGV控制系统依据任务执行配送,并反馈给MES任务执行结果。同时MES 平台也将非智能利旧设备(如加热炉、齿轮箱跑合试验台)的生产过程数据和试验结果数据进行采集并结构化存储,通过工位终端进行开工报工、作业指导、过程信息采集以及异常提报等。MES与智能拧紧工作台系统集成,实现数据交互。将生产任务下发到扭紧设备,设备依据生产任务执行生产。生产完成后,将任务执行数据、生产异常、设备异常回传到MES,为扭紧作业提供输入并进行信息自动采集。MES与智能量检具设备集成,实现数据交互。智能设备将检测结果和生产数据上传到MES,平台对生产数据进行分析和结构化存储,实现质量检测信息自动采集。称重报告通过拍照或扫描等方式上传至MES。转向架总装线如图7、图8所示。

图7 构架翻转机

图8 物流自动化AGV小车

3关键技术

3.1实现了传统制造模式向数字化、信息化和智能化制造模式的转变。

通过对转向架构架、轮轴加工,驱动装置及转向架总装环节原有设备的自动化、数字化、智能化升级改造,同步搭建MES系统,实现了由粗放式计划管理转变为订单式、工位制、节拍化精益管理。以信息化平台为载体,以BOM为数据源,以数字化制造为手段,实现了以产品数据驱动的产品研发、工艺设计、物流管理、生产执行、质量管控到售后运维的全过程管理。

通过设计、工艺、质量、物流、生产过程的优化控制、实时的数据采集、物流的智能调度、生产过程的状态监控和数字化的质量管控措施,实现了业务数据的高效传递、异常闭环管理、生产过程防呆防错、产品数据实时自动采集、现场生产无纸化管理、产品质量追溯、数据驱动业务、数据智能分析,推动了决策的科学化,见图9所示。

图9 MES系统在转向架数字化车间的应用

3.2数字化和智能化组装技术的应用

机车/城铁驱动装配线和机车/城铁转向架组装线采用智能拧紧系统与数字化检具相结合,全覆盖各组装工位,组装过程的螺栓拧紧数据和装配数据以数字化形式采集,通过系统实现即时上传MES系统,进行数据的集中存储和管理,实现了组装过程的数字化管控和组装过程履历的电子化、可追溯性;智能拧紧系统可实现拧紧工具智能识别,结合结构化工艺,实现螺栓拧紧过程的防错、防漏(见图10);数字化测量检具通过与MES系统的数据集成,实现测量数据实时采集及传输、测量数据分析与共享、计量器具周期管理等功能,大大提高尺寸测量准确度,降低尺寸测量强度,增强尺寸测量数据的可信度,实现产线尺寸检测及分析的数字化(见图11)。

图10 智能拧紧系统架构

图11 数字化检具系统架构

3.3转向架机器人数字化、自动化焊接技术的应用

城铁构架焊接线采用机器人自动焊接的生产方式,产品制造过程由数字驱动,通过中控系统自动分配工序,实现多产品混线生产和快速切换。中央控制系统获取MES生产任务后(见图12),自动匹配相应的工艺路线进行智能生产管控、自动配料、扫码确认、自动焊接、自动转运、焊接参数自动监测与反馈,可满足A、B型城铁构架共线生产,同时兼容机车两轴构架的生产。

图12 构架自动化焊接产线中控系统

3.4转向架自动化输送技术的应用

在车轮、车轴加工产线、驱动装置组装产线、转向架焊接产线和转向架组装产线广泛应用了桁架机械手、积放链、AGV和RGV自动运输技术,根据MES系统下达的生产指令,中控系统按照生产任务的需要对物料进行工位制、节拍化调度,对生产工序所需物料实现“定时、定量、定点”自动配送,满足了精益化管理的需要。AGV运送工件见图13。

图13 AGV运送工件

4应用效果

满足机车3.5小时,城铁车辆2.5小时的生产节拍。关键设备数字化率提高15%,关键工序数字化率提高15%,数字化生产制造执行系统八大任务数字化覆盖率100%,产线柔性指标90%以上。生产效率提高20%,生产运用成本降低20%,产品不良率降低10%,生产计划兑现率95%以上,单位产值能耗降低10%,节拍兑现率95%以上。可以带动企业对现有生产方式和管理理念的转变,加速推进我国装备制造业由传统生产模式向数字化、智能化生产模式的转变;可以对铁路装备制造行业数字化、数字化产线和车间建设,对智能制造系统解决方案的制定、优化与实施起到良好的示范和带动作用,大大提高制造企业的生产效率,降低生产成本,极大的提升企业的核心竞争力,为国民经济的发展做出巨大贡献。