中车哈尔滨车辆有限公司 黑龙江哈尔滨 150056

摘要:“智能制造”是“工业 4.0”的主题之一,是我国由制造大国迈向制造强国的战略举措,数字化转型是其中关键的一环。推进数字化转型,充分发挥数字技术的融合、协同、赋能作用。HC公司作为一家铁路货车检修企业,紧跟数字化技术发展,围绕中车数字化“三舱一体系”建设需求,搭建铁路货车检修制造执行系统(MES),以MES系统作为公司信息中枢,上承计划层,下接控制层,打造成为支撑公司运营协同、生产协同、装备产线协同的系统。

关键词:MES系统;铁路货车;数字化转型

数字经济时代到来的今天,新一轮信息技术推动产业变革,以云计算、大数据、物联网、人工智能等新兴信息技术不断融合应用于制造产业,让传统制造业释放出巨大潜力,也给传统制造业带来巨大的影响。HC公司作为传统制造企业,在数字经济时代,如何顺应新一轮产业革命,加快工业化与信息化融合,研究并制定符合企业发展的数字化转型战略已迫在眉睫。本文通过对HC公司信息孤岛需治理、生产过程数字化程度偏低等问题研究,建设一套检修车精益MES系统,提高公司信息化管理水平。

1.MES系统需求分析和建设方案

1.1业务流程分析

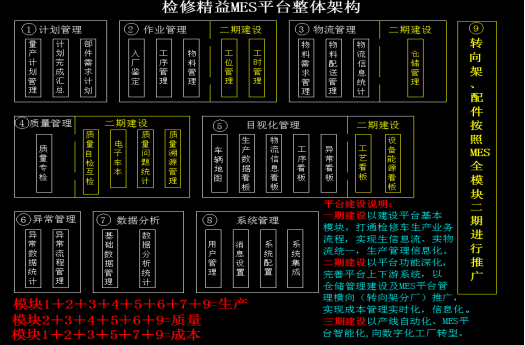

以检修车业务现状与信息化现状为基础,进行MES系统需求分析,针对计划、生产、调度、质量、设备和统计分析等业务领域的业务需求,得出业务对于系统功能和数据层面的需求;基于应用系统和基础设施这两个信息层面的现状,分析出架构、接口、基础设施改造等技术层面的需求,进而分析出技术需求对于系统功能层面的要求。具体见图1。

图1 HC公司精益MES平台架构图

图1 HC公司精益MES平台架构图

1.2功能需求分析

系统要实现车辆位置状态、配件需求信息、主线生产节拍等信息共享目标,实现生产制造部主导下,检修分厂与转向架分厂、制造分厂(冲压)等单位“横向贯通”,检修分厂内部信息“纵向穿透”的目标。为最终实现各分厂协同合作、节拍一致的检修车精益生产信息化管理平台奠定基础。

1.3平台建设技术方案

(1)平台建设总体设计思路

围绕中车数字化“三舱一体系”及货车检修MES平台框架,搭建检修车MES系统平台,主要思路为:第一,平台建设要在公司十四五数字化转型总体规划下进行。第二,按公司认同的检修车信息化平台建设需求方案开发。第三,平台采用主动推送的方式,以生产订单贯穿整个生产流程。第四,在既有检修车生产作业管理系统基础上进行升级迭代。

(2)平台的总体功能构架

图2 整体架构图

(3)平台建设的主要内容

平台按照三期进行总体规划,现阶段主要完成一期建设内容。

MES平台一期:构建平台主体模块,将检修车生产主流程数据由目前的碎片化离散的数据信息有机的整合,实现检修生产过程信息流、实物流、管理流统一。实现对检修车成本核算逐步向信息化迈进。为后续平台深化建设提供数据及管理基础。

3.MES系统架构设计

3.1平台技术架构

系统开发符合中车工业互联网架构要求,系统平台设计具有完整的PaaS和SaaS的架构。系统可独立在实体企业进行部署,也可与工业互联网通用PaaS层提供的用户管理、工作流程管理、日志管理等基础服务实现有效对接,在工业互联网进行注册发布。

3.2系统技术选型及微服务架构

为保障软件产品的通用性和广泛适应性,软件产品基于ISA-95标准进行设计。系统集成方式支持包括B/S适配、WEBSERVICE、DB、XML文件等常用方式,便于与公司各信息系统的进行数据互联和移动应用扩展支持;采用集中式管理和分布式管理,构架组织和权限体系,完成支撑多业务单元、多分子公司、跨地域的管控架构;软件主体设计基于Web的纯B/S架构,并进行浏览器兼容性处理,需保证客户端支持主流浏览器。APP开发跨平台支持各种移动式设备(IOS设备除外),包括android手机或pad。系统使用数据库为主流数据库。数据库支持集群和负载均衡,能够实现高可用性,避免出现数据量过大导致服务性能下降的问题;结合需求,统筹考虑软件性能要求及质量指标等问题。

3.3平台软件架构

本项目的主要数据源为MES系统录入和集成AEI数据。通过对业务需求的深入分析,结合本公司在信息化系统建设方面分析与技术业务调研,设计系统为3层软件架构,按照职能分别为:数据层、系统层及展示层。数据层:数据层中包括MES平台的实时数据及历史数据,支撑平台运行及查询使用。系统层:系统层中包括的MES平台的主要功能,平台按照流程收集生产过程数据,并加工结果输出到数据库,作为数据分析模块使用。展示层:通过数据分析模块,给使用者提供各类数据分析、数据查询、数据维护和统计功能。

3.4平台整体组网架构

结合公司厂无线网络需求情况,结合无线产品自身技术特点,构建了一个高速、稳定、安全、可靠、易于管理的无线接入网络,本设计方案按照AP+AC结构化的无线网络解决方案进行设计。整个组网架构采用瘦AP组网架构,将网络控制器旁挂在核心交换机上,通过无线控制器统一管理各个区域的无线AP,同时在边界部署防火墙,保障整个无线系统的网络安全。根据厂区大小不同,产品选型上需要满足不同梯度的场景应用。

4.MES系统实现与应用

4.1主要功能模块实现

(1)计划管理

实现了自动抓取(或自定义)检修车各工序的月/日生产计划,自定义转向架需求计划等,每日开工车倒车入线等相关操作。

(2)作业管理

实现了入厂开工、接车鉴定、拆钩缓制动、车体铆拆、钢结构检修、制动组装、整车交验各工序的开工/完工操作;物料信息传递;入厂开工车辆备注信息分批;接车鉴定信息填入等。

(3)物料配送管理

实现了拆钩缓制动工序、铆拆工序分解录入的物料需求信息传递,配送位置显示,配送明细导出与打印功能。

(4)目视化管理

在生产制造部会议室、检修分厂调度室、制动组装厂房分别安装了1块显示大屏,MES系统对应开发了生产大屏、车间大屏、制组大屏3个展示看板,生产大屏显示内容有日产量、月产量、日/月进出厂车辆、日/月完成检修车辆、全年生产任务等。车间大屏可展示车辆信息,各工序的台位数及在台数,各工序已完成检修车数量等。制动组装大屏将车辆所需要的主要制动配件信息进行展示,根据工位实际开工时间排列节拍。

4.2应用成效

(1)经济价值

平台投用后,信息化水平提升,生产信息及时、准确透明,取代部分手工抄写人员及现场指挥人员,一期减少7人;在制品数量减少60%;库存减少45%;生产效率提升20%;作业时间减少30%、生产能耗降低运维成本降低20%。因平台按车型车号准确提供物料及消耗材料明细,与用友U8开设数据接口后,初步实现了检修车“一车一成本”问题。为铁路总公司下一步推行的状态修奠定了技术基础,更便于成本管控。

(2)转型变革

平台投入使用后,公司检修车生产管理模式发生根本变化。实现了实物流、信息流、管理流、价值流的统一,整个生产指挥系统扁平化管理,减少辅助人员,带来了检修车业务重构。提升了HC公司货车检修生产过程中的生产、物料管理及相关数据的传递效率和及时性,基于轨交行业中的多种生产模式,建立制造运营层与执行层之间的互联互通,实现人机协同,深入推动了新一代信息技术与制造业深度融合,强化了数字化转型在引领企业变革创新、高质量发展的重要作用。为HC公司“管理数字化、智能制造、产品全生命周期数字化、数据决策、数字产业化”工作起到示范作用,并以此推动了公司数字化转型工作的全方位升级,实现生产过程的工业化和信息化的融合,促进整个检修生产和质量管控的数字化升级。

参考文献:——宋体,小五号

参考文献:

[1]中国中车股份有限公司 华中科技大学.2020年中车数字化人才专题研修班讲义教材.2020.

[2]中国中车集团 华中科技大学.2023年中车数字化人才(技术)专题培训讲义教材.2023.

1