(中交一航局第三工程有限公司)

摘 要:为了进一步稳定和提高悬臂式掘进机在市政隧道不同围岩强度下掘进施工的效率、降低施工成本,本文以XTR7/360型悬臂式掘进机在大连市光明路延伸工程隧道施工掘进过程中的应用为例,通过采取合理切割顺序并根据岩质动态强度检测及时更换施工方法,小批量多厂家采购截齿确定最优型式结构降低损耗,统计分析设备故障部位成因,优化隧道通风除尘方案,劈裂、破碎、打孔等工艺辅助掘进硬质岩石等方法,可使得悬臂式掘进机在非爆破开挖隧道采用台阶法施工时,辅助配合其它配套设备可有效提高施工效率,降低截齿消耗率,从而降低施工成本。

关键词:隧道掘进;悬臂式掘进机;硬质岩石隧道;工效分析

![]()

0引言

铣挖法是一种通过机械设备将土壤或岩石表面的材料切削、破碎和移除的工程施工方法。它可以用于开挖各种类型的地下结构,如基坑、隧道、地下管道等。铣挖法通常使用铣刀或铣刨机等设备,通过旋转刀具和刀具的移动,将土或岩石表面的材料切削、破碎和移除,以达到开挖或挖掘的目的。

铣挖法引入我国之初应用相对较少,主要在兰渝铁路两水隧道、武广高铁浏阳河隧道、江西板背隧道、杭州地铁一号线和重庆市轨道交通三号线等工程中得到过应用。随着特殊岩土和不良地质条件,以及特殊作业环境隧道工程的增多,铣挖法将在下穿公路、村庄、建筑物、管线、采空区、既有隧道等无法实施爆破的,或对围岩变形、地表沉降、扰动要求严格的工程中得到越来越多应用[1]。

随着悬臂式掘进机在隧道中的广泛应用,大幅降低了人员的作业量及劳动强度、提高了工作效率、加快了作业进度,保证了作业安全及质量。但围岩强度、成份以及完整性对施工效率的影响,一直是各施工单位和设备制造厂持续研究的共同课题。为了保证悬臂掘进机在不同围岩条件下的工效稳定,需设备厂家和施工单位通过现场不断进行技术改进、优化、试验,来寻求有效的解决措施,对提高项目履约和行业整体施工能力,降低施工成本有着重要意义。与传统矿山法隧道开挖相比,悬臂式掘进机开挖隧道有其显著优势,隧道断面成型质量更容易控制,施工机械化程度较高,开挖对围岩的扰动小。

本文通过对悬臂式掘进机在市政隧道施工过程中的研究与应用,针对悬臂式掘进机在大跨度、软硬岩层交替条件下隧道掘进开挖的方案选择、设备选型、施工方法、工效分析、截齿消耗、维修保养及环境影响等方面进行总结探讨,以提高悬臂掘进机在隧道机械化施工中的应用为探索核心,阐明在类似工程环境条件下隧道开挖的科学施工作业流程及悬臂式掘进机的高效应用方法,为市政隧道铣挖施工提供一定的参考和借鉴。

1项目简介

1.1工程概况

大连市光明路延伸工程位于大连市中心城区的东北区域,工程起于梭鱼湾20号路南侧,顺接大连湾海底隧道工程,北至201国道,主线全长6951.6m,建设形式为道路、桥梁、隧道。项目主线由南向北分别与东方路、中华路、光明路、振连路、振兴路以及201国道等城市主干道路相连,设置四座互通立交和一座隧道,即东方路立交、中华路立交、振连路立交、201国道立交和光明路隧道。光明路隧道位于东方路立交和中华路立交之间。

光明路隧道作为重点控制性工程,其主线采用分离式隧道结构,单向三车道(局部单向四车道),隧道全长1870m。东线全长1871.90m,其中南敞开段80m,明洞长163.9m,暗挖隧道长1448m,北箱涵段长110m,敞开段70m;西线全长1866.72m,其中南敞开段76.66m,明洞长160.06m,暗挖隧道长1450m,明挖暗埋段长110m,北敞开段70m。

1.2地质水文条件

光明路隧道工程地质资料采用《大连市光明路延伸工程岩土工程勘察报告(详勘)》成果,自然地势为中间高(自然地面最高点72.5m)、两端低(东方路立交主线规划控制标高35m,中华路立交主线规划控制标高18m),本段的地势对采用隧道设计方案是非常有利的。

根据现场勘察勘探揭露,暗挖隧道主要涉及两类洞室围岩,一类为中风化白云岩,一类为中风化辉绿岩,岩体节理裂隙较发育,岩体破碎-较破碎,节理面张开状,裂隙见有方解石充填,该洞室地下水状态为渗水-滴水状。洞顶最大埋深约32m,最浅埋深5.5m(南洞口)。其中中风化白云岩单轴饱和抗压强度标准值38.99MPa,天然单轴抗压强度标准值62.15MPa,天然单轴抗压强度最大值达88.1MPa;中风化辉绿岩单轴饱和抗压强度标准值35.44MPa,天然单轴抗压强度标准值62.87MPa,天然单轴抗压强度最大值达73.5MPa。实际开挖过程中,根据现场开挖岩石取样确定,部分岩石天然单轴抗压强度最大值在80MPa-100MPa之间,极限最大值120Mpa。

2方案选择

隧道下穿城市道路11条、主要建构筑物(社区)等约21处、各种管径管线(含燃气)共计31种;受影响的学校3座、医院1座、厂区2处、罐区3处、石油管线11根,周边环境十分复杂。根据前期施工方案研讨,相关产权单位提出光明路隧道禁止爆破施工,避免造成重要石化设施、人员密集场所损坏,必须采用非爆破开挖方法。

光明路隧道为常见三心圆公路隧道,其开挖高度约11.5m,宽度约17.1m,开挖面积159.4-160.82㎡。设计开挖工法为CRD法、CD法及台阶法,且考虑隧道顶部临近石化设施,根据施工图设计要求,采用非爆法悬臂掘进机掘进工艺。台阶法施工工序简单、组织便利,在提升施工进度及资源调配上发挥了极大作用,是光明路隧道铣挖施工的主要施工工法。经过国内在建项目考察和经济比选,确定上台阶采用悬臂掘进机铣挖施工,下台阶采用破碎锤配合劈裂辅助的施工工艺。

2.1台阶法

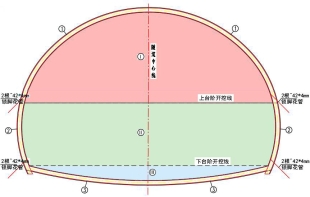

根据围岩揭示情况及超前地质预报资料、围岩变形监测数据等相关资料,优化调整后的台阶法施工顺序如下,如图1:

①开挖上台阶,支护Ⅰ部;

②开挖下台阶,支护Ⅱ部;

③开挖仰拱,支护Ⅲ部;

④施工仰拱衬砌(步距满足要求后);

⑤施工二次衬砌(步距满足要求后)。

图1 台阶法施工图

2.2台阶高度

上台阶:高6.25m,宽16.77m,断面面积77.3㎡。上台阶高度根据设计图连接板位置以及悬臂式掘进机铣挖高度确定,XTR7/360型悬臂式掘进机最大开挖高度7.2m,上台阶选择6.25m。

下台阶:高4m,宽16.17m,断面面积68.5㎡。下台阶高度根据钢架设计图及下台阶施工设备确定,光明路隧道下台阶采用PC500油锤开挖,为满足施工空间及下台阶一次性落底封闭,下台阶高度选择4m。

仰拱:高度1.27m,宽度16.17m,断面面积15㎡。

选择合理的台阶高度对台阶法开挖支护至关重要,台阶高度的影响因素主要有:①钢架设计图纸连接板位置;②开挖设备的型号作业范围及工效;③岩石情况,断面的大小、施工时长等。

3设备选型

3.1选型要求

根据光明路隧道岩石强度高,160㎡大断面隧道的特点,要求选用的大功率掘进机具备硬岩切割能力、切割岩石断面大、施工效率高、总体重量大、设备稳定可靠等技术性能。通过对国内类似在建项目调研,对徐工XTR系列、三一STR系列、中铁装备CTR系列、中信重工T系列等品牌大功率悬臂式掘进机经济比选,最终选用徐工XTR7/360悬臂式掘进机做为光明路隧道的主要掘进设备。

3.2悬臂式掘进机性能

徐工XTR7/360悬臂式隧道掘进机是集切割、行走、装运、喷雾灭尘、卷缆为一体的岩石巷道掘进设备,主要用于地铁、公路、铁路等中大断面隧道工程施工,可与自卸车、梭车、皮带运输机等配套,实现掘进、运输连续隧道施工作业。该设备工作机构功率大(590kw)、配置多,总体长度17.5m、宽度3.8m、高度4.11m,切割硬度≤110MPa、高度宽度7.2m、面积48㎡,大幅提高不同工况的切割效率;采用加高型第一运输机(8.6m³/min),卡车可在后方直接接料,提高出料效率;采用风冷及水冷散热,散热效果好,可适应长距离交替作业。

3.3主要部件的结构

切割机构主要由切割头、切割臂、切割减速机、电机箱体、挡料架、切割电机组成,如图2所示。

图2 切割机构示意图

4悬臂式掘进机施工方法

悬臂掘进机到达掌子面后,先从掌子面底部水平割出一条沟槽,掘进机向前移动就位,然后切割头采取自下而上,左右循环的顺序进行切削。从底部开挖到拱部完成后,再用低速进行修整到准确设计断面轮廓线,从而控制超欠挖。

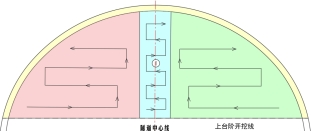

一般情况,当切割较软的岩土时,采用左右循环向上的切割方法,如图3所示;

图3 切割顺序示意图

当切割稍硬岩石时,可采用由下而上左右切割的方法,不管采用哪种方法要尽可能地利用从下而上切割,本项目结合台阶法施工,上台阶开挖线路图如图4所示。

图4 上台阶铣挖线路图

施工时根据岩石的强度选择截齿,根据光明路隧道岩石整体硬度较高且软硬不均,对截齿和齿座的冲击力过大的特点,现场配置点荷仪进行岩质动态强度检测,当遇到硬岩时,选用切割力大,破岩能力强的小直径切割头,以降低掘进难度和截齿消耗量,确保设备最优的掘削能力和施工效率;当工作面岩石硬度不同时,选择较软的部位进行掏槽,增加硬岩周边临空面,然后采用由下而上再向左右切割的方法进行切割;遇有硬岩时,对于孤石或局部坚硬岩石,切割其周边软岩或沿裂隙进行切割,使其坠落。对大块坠落体,本项目采用油锤或劈裂棒辅助处理后再进行掘进装载。

5悬臂式掘进机实际工效

根据施工效率统计,XTR7/360悬臂式隧道掘进机部分实际工效统计如下:

光明路隧道东线转为台阶法施工后,累计施工27天,累计进尺47.5m,平均日进尺1.76m。掌子面围岩为强风化辉绿岩、灰绿色、节理裂隙发育、层厚约5-15cm,易风化剥落,开挖后自稳性一般,局部有渗水,天然强度约30-60Mpa;中风化辉绿岩、灰褐色、岩石较硬、层厚约15-50cm,开挖后自稳性较好,无水,天然强度约40-80Mpa。累计开挖12622.4方,平均用时1139.5小时,累计平均工效11方/时;理论切割时间累计764小时,纯切割工效16.5方/小时。

表1 上台阶铣挖施工截齿消耗统计表 | |||||||

线路 | 施工长度 | 地质情况描述 | 时长(天) | 日工效(m) | 铣挖方量(方) | 磨损数量(把) | 截齿消耗 |

西线 | 65 | 中风化白云岩、灰白色、裂隙发育一般、无水、开挖后自稳性好,天然强度约30-65Mpa。 | 81 | 0.80 | 3431 | 271 | 0.079 |

30 | 中风化白云岩溶洞发育层、填充红黏土、拱部为强风化辉绿岩、开挖后潮湿,局部滴水,开挖后不能自稳、易掉块坍塌冒顶,天然强度约40-80Mpa。 | 122 | 0.25 | 3125 | 2347 | 0.751 | |

40 | 强风化辉绿岩、灰绿色、节理裂隙发育、层厚约5-15cm,易风化剥落,开挖后自稳性一般,局部有渗水,天然强度约30-60Mpa。 | 29 | 1.38 | 2812 | 945 | 0.336 | |

14.8 | 中风化辉绿岩、灰褐色、岩石坚硬、层厚约15-50cm,开挖后自稳性较好,无水,天然强度约60-120Mpa。 | 15 | 0.99 | 1073 | 512 | 0.477 | |

东线 | 84 | 中风化白云岩溶洞发育层、填充红黏土、拱部为强风化辉绿岩、开挖后潮湿,局部滴水,开挖后不能自稳、易掉块坍塌冒顶,天然强度约40-80Mpa。 | 173 | 0.49 | 5905 | 1621 | 0.275 |

37 | 强风化辉绿岩、灰绿色、节理裂隙发育、层厚约5-15cm,易风化剥落,开挖后自稳性一般,局部有渗水,天然强度约30-60Mpa。 | 24 | 1.54 | 2716 | 362 | 0.133 | |

27.8 | 中风化辉绿岩、灰褐色、岩石坚硬、层厚约15-50cm,开挖后自稳性较好,无水,天然强度约40-80Mpa。 | 16 | 1.74 | 2151.7 | 201 | 0.093 | |

光明路隧道西线转为台阶法施工后,累计施工14天,累计进尺14.8m,平均日进尺1.06m。掌子面围岩为中风化辉绿岩,灰褐色、岩石坚硬、层厚约50-100cm,开挖后自稳性较好,无水,天然强度约60-120Mpa。累计开挖12828方,平均用时1296.6小时,累计平均工效10方/时;理论切割时间累计886小时,纯切割工效14.5方/小时。

6截齿消耗

为降低大批量采购截齿造成的质量风险,光明路隧道施工过程中采用小批量截齿采购适用方式,按照截齿锥体部硬度HRC>65,截齿杆硬度HRC28-32,截齿表面硬度HV>2000,截齿采用特殊热处理工艺,切削角达到40-45度,表面基本无氧化的标准控制。截齿头部合金结构和材质是决定截齿性能的重要因素,直接影响铣挖工效和截齿消耗量。通过选用多家品牌硬岩截齿进行试用,对于石英含量较高的白云岩宜采用蘑菇头型合金结构形式,可有效降低截齿的消耗。根据截齿消耗统计使用效果如下:

截止到2021年4月2日,上台阶共计消耗截齿6259把,上台阶累计铣挖量21214方,单方消耗值0.295把,详细情况见表1。

7设备维修保养

XTR7/360悬臂隧道掘进机采用两班24小时作业方式施工。由于光明路隧道岩石抗压强度较高,属于典型的硬岩地质隧道。硬岩切割过程中,掘进机的切割机构受到较大的冲击载荷,造成设备故障率较高。

经统计,掘进机经常维修的部位主要是切割头、截齿、齿座的维修焊接,履带板的折断损坏更换,电控系统、液压系统的维护等,主要的维修部位统计如表2:

表2 主要维修部位统计表

序号 | 维修部位 | 损坏原因 | 维修频次 |

1 | 切割头 | 切割头磨损 | 高 |

2 | 截齿 | 截齿磨损、断裂、损毁 | 高 |

3 | 齿座 | 齿座开焊、损毁 | 高 |

4 | 供电系统 | 冲击载荷大,高压配电开关跳闸 | 高 |

5 | 电控系统 | 电控箱、软启动器故障 | 高 |

6 | 液压系统 | 油缸漏油、液压油更换、油箱清洁 | 中 |

7 | 主要结构件 | 回转台开焊、螺栓断裂 | 中 |

8 | 铲板部 | 铲板部耐磨层补焊 | 低 |

8通风环境影响

由于掘进机切割岩石施工过程中,产生高浓度粉尘,且截齿持续与岩层摩擦温度上升。为改善洞内作业环境,确保截齿温度处于合理状态,施工时采取高压水喷雾除尘降温措施。同时,掘进机切割头启动后,打开设备自带外喷雾控制阀,对切割头喷雾后方可切割岩石。为确保降尘效果,施工前应检查设备冷却系统及喷雾系统,确保喷雾系统无堵塞[3]。

随着掘进机施工距离越来越远,受制于光明路隧道石灰石地质影响,切割过程中,石粉粉尘浓度较大,严重影响操作手的切割视线,施工效率严重降低。同时,操作手需要佩戴防尘面具,保持呼吸畅通。经分析研究,与厂家技术服务人员沟通,将高压水喷雾除尘改为机载风机局部通风除尘方式。在隧道洞口设置大风量隧道通风机,将新风压入掌子面,将粉尘吹离掌子面[2],配合机载风机除尘,联合解决大断面隧道的通风除尘问题。

8.1 通风

风机采用2台2×75kw轴流变频风机压入式通风,风筒布直径1.5m,洞口30m段带钢丝内衬。选型计算如下:

⑴风量计算

因本隧道采用非爆破开挖方式,因此风量计算主要从三个方面予以考虑,即按洞内允许最低风速计算得Q1;按洞内最多工作人员数计算得Q2;按稀释内燃机废气计算得Q3;通过上述计算,取Q计=Max(Q1.Q2.Q3),并考虑其它不利因素,计算出洞口风机的需供风量:Q机。

①洞内允许最低风速计算:

Q1=VS×60=0.15×160×60=1440m³/min

式中:

V-全断面开挖洞内允许最小风速(m/s)

S-开挖断面积(㎡)

②按洞内最多工作人员数(80人)计算:

Q2=q×K×m=3×1.25×80=300m³/min

式中:

q-每人每分钟需供应新鲜空气标准(m³/min)

K-风量备用系数

m-同一时间内工作最多人数

③按稀释内燃机(942kw)废气计算通风量:

Q3=H×q×Ti=942×3×0.7=1978.2m³/min

式中:

H-内燃机械总功率(kw)

q-内燃机械单位功率供风量(m³/(min•kw))

Ti-机械设备利用率

设备供风能力Q计取(Q1、Q2、Q3)三者的最大值。根据计算取值确定工作面的风量为Q计=1978.2m³/min(32.97m³/s)。对于长大隧道,管道的漏风现象造成入口处与出口处的风量差别很大,按百米漏风率(β取1.5%)计算洞口风机风量:

经计算洞口风机风量最小值:

Q机=1978.2/[(1-1.5%)10]=2301m³/min。

⑵风压计算

通风机应有足够的风压以克服系统阻力,即h>h阻,按下式计算(风带直径1.5m):

①使用风管通风时,管口h动一般可考虑50pa。

②沿程压力损失计算:

取h沿=aLUPQ计²g/S³=(3×10-4)×1000×4.71×1.16×32.97²×9.8/1.77³=3148.79Pa

式中:

a-风管摩擦阻力系数(kg.s²/m³)

L-风管长度(m)

U-风管周长(m)

P-漏风系数(1/(1-β)L/100,β=1.5%)

Q计-计算风量(m³/s)

g-重力加速度(m/s²)

S-风管断面(㎡)

③局部压力损失,按沿程压力损失的10%进行估算:h局=h沿×10%=314.88pa

④风压阻力:

h阻=∑h动+∑h沿+∑h局=3513.669pa≈3514pa

安装金虎SDDF-BP-No11.5型号风机,风管采用φ1500mm软质PVC风管,该风机最大分量2616.28m³/min>Q机2301m³/min,风机最大风压5739pa>h阻3514pa,完全满足要求。

8.2 除尘

除尘风机采用水雾化、过滤、水膜除尘机理。含尘气流经吸尘罩吸入风道并送入除尘器主体,与安装在除尘器进口位置的高效雾化喷嘴喷出形成的雾化水滴充分混合,经多层金属过滤网对粉尘进行捕集处理,再经过气液分离器将气流中的水分进行分离,最终清洁气流经矿用防爆抽出式局部通风机排出。

除尘机选用徐工车载XCS1500隧道除尘机与掘进机配套施工,该设备处理风量可达1500m³/min,设备安装不得影响出碴作业线路;根据现场实际情况通风与除尘机结合使用,形成空气流动循环线路,确保掌子面吸尘效果及污气排放标准,安装位置及除尘循环系统平面示意如图5所示;为保证通风质量,减少回流,风机设置在洞口里程30m以外。

图5 通风及除尘循环系统平面示意图

9硬岩隧道掘进措施

由于光明路隧道岩石强度为80-100Mpa,局部达到120Mpa,已超过大功率悬臂式掘进机推荐的硬岩经济切割强度≤80Mpa的技术要求。因此,隧道掘进过程中,掘进机的截齿消耗量很大。

施工过程中,通过及时掌握隧道围岩强度、岩石裂隙、岩石节理发育等因素综合分析,确定掘进机的站位和掘进深度。为减少截齿损耗,对100MPa以上无裂隙岩石先切削周边软岩,改变切割线路进行挤压破碎,将整块岩石剥落。对大面积硬岩采用松动爆破释放岩石应力,同时更换更小的切割头,安装硬岩截齿。硬岩钻进过程,单次最大钻进深度控制在22cm,以掏槽孔为起点横向扩展,最大扩展尺寸不超过70cm。操作手严格控制切割头回转速度和升降速度,减少切割冲击造成的掘进机振动、电气跳闸、截齿断裂等故障。

上台阶局部硬岩夹层采用铣挖加周边劈裂工艺开挖。先用悬臂掘进机对开挖轮廓线以内岩石进行铣挖,再采用液压劈裂机对轮廓线围岩进行劈裂,最后用挖机对开挖面进行整修。针对局部硬岩则直接采用钻孔劈裂、破碎锤凿除工艺进行辅助开挖。采用劈裂工艺成功处理多个30吨以上的孤石,确保了人员及设备安全,如图6所示。

图6 局部硬岩劈裂

对于硬度较高且石英含量大的白云岩、辉绿岩,采用潜孔钻打孔破坏岩石稳定性,然后在用掘进机进行施工,可以提高工效。以西线右上为试验部位,掌子面约65%的黄土和35%的岩石。对12个班的铣挖施工进行数据统计,其中未打孔和打孔各6个班,且为同一块岩石,其特征为深蓝色内夹杂白色条纹,初步判断为辉绿岩夹杂石英岩。

分别对打孔前和打孔后各六个班的作业时间,截齿消耗量等进行统计,如表3所示:

表3 截齿消耗统计表

状态 | 打孔时间(时) | 开挖作业时间(时) | 开挖量(方) | 截齿消耗(把) | 总工序作业时间(时) | 施工 工效 (方/时) | 截齿 损耗率(把/方) |

未打孔 | 0 | 48.4 | 194 | 361 | 48.4 | 4 | 1.86 |

打孔 | 19.5 | 34 | 225 | 373 | 53.5 | 4.2 | 1.65 |

经初步测算,对于硬岩及石英成分较高的白云岩,打孔后进行铣挖施工相对于不打孔的工效可提高约5%,截齿消耗降低约0.2把/方。该试验统计部位岩石占比较小,如岩石占比较大或全部是岩石的掌子面,打孔和不打孔的施工工效和截齿消耗率的差别还会更加明显。

10结语

(1)在典型的非爆破开挖市政隧道施工过程中,采用台阶法施工配合悬臂掘进机铣挖可有效提高施工效率;

(2)大断面及岩石强度高的隧道工程施工选用大功率悬臂式隧道掘进机配套其它机械设备,实现掘进、运输连续隧道施工作业。针对局部高强度硬岩,结合钻孔劈裂、打孔破坏稳定性等施工工艺,可有效提升悬臂掘进机铣挖工效,降低截齿消耗率,确保安全可控;

(3)针对不同的地质情况,使用合理的切割方法,调整合理的切割顺序,同时根据岩石强度选择不同类型的截齿,可确保悬臂式掘进机发挥最优的掘进能力和施工效率;

(4)截齿消耗、设备维护保养是隧道掘进施工的重要成本组成,本项目通过小批量采购对不同品牌的截齿使用效果分析,及时调整采购,同时对不同地质条件的截齿消耗进行统计分析,为有效降低施工成本提供了可靠的依据。严格按照维修保养手册执行,做好定期维护,恶劣地质条件下,及时做好备品备件储备并检查更换易损件,总结故障出现的位置和频率,确保悬臂式掘进机使用性能进一步提升;

(5)铣挖作业持续产生粉尘量较大,对施工安全、质量影响较大。应将通风机与除尘设备相结合,通过通风时段、风量、通风效果等综合试验,确定最经济、最科学的通风除尘方案。

参考文献:

[1] 吴冲. 铣挖法施工隧道机械的选型与配套优化.中国工程机械学报,2015,2(5):178-182

[2] 曹正卯. 长大隧道与复杂地下工程施工通风特性及关键技术研究.西南交通大学,2016

[3] 李玲玉,吕金明. XTR260悬臂式掘进机在公路隧道工程中的应用.山西建筑,2018,15:167-168

![]()

![]()