安徽兴罗建设集团有限公司 合肥市 长丰县

摘要:冲孔灌注桩施工简单来说指的是利用重锤,以自由落体所形成的冲击力对岩层进行削切而后实施灌注桩施工的技术手段。该类技术手段具有较强的粒子适应能力,通常不会受到地质条件的限制,可大大提高工程稳定性及工程质量,所以在当前的高层建筑施工中有良好的应用前景。为充分体现冲孔灌注桩施工技术的应用优势,本文将以建筑工程中的高层建筑为例,简述冲孔灌注桩施工内容与难点着重介绍并分析冲孔灌注桩施工技术的实施要求与注意事项。

关键词:建筑工程;高层建筑;冲孔灌注桩

前言:现阶段,房地产行业迎来了新的发展机遇,逐渐达到蓬勃发展的样态。在我国建筑行业飞速发展的同时,土地资源紧缺问题也越来越严重,为有效缓解建筑行业与土地资源之间的矛盾冲突,高层建筑应运而生。冲孔灌注桩施工是高层建筑基础施工中的重要环节。利用该技术开展高层建筑施工,可大大提高建筑结构稳定性与承载能力,有效降低高层建筑沉降风险。所以,对高层建筑中冲孔灌注桩技术的使用要点展开分析,具有较高的现实意义。

1高层建筑冲孔灌注桩施工内容

随着行业不断发展,工艺不断进步,高层建筑中所使用的技术手段越来越丰富,其中最常用的便是冲孔灌注桩。该技术手段的主要应用原理为,利用专业设备起吊冲锤,使之处在一定高度后,以自由落体式运动产生势能,击碎岩石,并使岩石成孔[1]。完成这一操作后,土层会排出大量渣石,加之岩石被冲碎的碎片,会被冲进孔壁并漂浮在泥浆表面。完成冲击后,施工人员可利用捣渣筒对其进行排出处理。多次往返后,在钻孔中会形成圆形断面且圆形断面尺寸可由施工人员酌情调整。相比于其他同类技术手段,冲孔灌注桩的耗能较小,且造成的碎块体积也比较小,可达到稳定机械性能,并提高高层建筑施工质量及施工稳定性。

2高层建筑冲孔灌注桩施工难点

泥浆护壁成孔是冲孔灌注桩施工中的一大要点,也是一大难点。泥浆护壁成孔中会涉及较为复杂的工艺与较为严格的要求,稍有不慎,极易出现缩孔、塌孔、埋钻等问题。并且泥浆护壁成孔的承受荷载力相对较差,难以在冬季施工,极易对工程进度及质量造成影响。相比于各类施工问题,在泥浆护壁成孔阶段,塌孔是产生概率最高的一类问题。而致使该问题产生的原因相对较复杂,工程人员要根据工程实际情况酌情分析并处理。为有效提高成孔质量,通常情况下,高层建筑施工中,可实施钢筋笼外设钢护筒操作。

3高层建筑冲孔灌注桩施工技术要求

3.1施工准备

准备阶段的工作质量会直接影响冲孔灌注桩施工技术的使用成效。所以,在高层建筑工程中,施工人员需做好全面的准备工作,以此奠定工程实施基础。

首先,正式开展施工任务前,施工人员需要展开全面的现场勘察工作,基于对现场基础信息的了解,合理布设主体施工总线控制网。为确保控制线可以与工程横轴线与竖轴线保持平行状态,施工人员可适当使用全站仪设备,利用专业仪器控制控制线间距的合理误差。此外,在布设控制点时,施工人员可以以施工现场地形条件及施工条件为主要参考因素,沿现场循环道边缘进行布置[2]。同时也要考虑施工现场的要求,对控制点的位置与密度进行适当调整。必要时,也可在控制网周边加设防护栏,最后由勘测部门提供的坐标桩信息与总平面图为参考,进行全面检测工作,确保检测合格后与规划勘测部门申请验线。为达到工程精准定位放线的标准,施工人员在工程中还可适当应用全站型电子速测仪设备。

3.2钻机就位

完成准备工作,且确保定位装外线不存在问题之后,施工人员需要开展钻机就位工作。

在定位冲击钻机时,要确保位置准确,且保证设备处于稳固状态。同时,施工人员需对钻机的导杆、回旋盘以及护筒位置进行适当调整,确保三者中心线可处在同一直线。若施工现场条件较为恶劣,为有效提高钻机稳定性,还可在基座下加上枕木。这一操作在某种程度上,也可避免在钻孔灌注桩施工期间桩基出现不均匀沉降问题或位移问题。针对于钻机就位的轴线垂直方向与垂直度,应尽量调整到精细化状态,允许误差需控制在100mm以及1%以内。正式开展冲孔灌注桩施工任务前,施工人员还需对桩位进行最后一次核对,及时对错误进行调整。

3.3埋设护筒

完成桩位线定位以及钻机就位工作后,施工人员可通过弹出桩位十字线的方式,控制桩位精准性。而在此环节,需要选定的桩位十字线弹出位置为桩位控制圆外侧。完成这一操作后,需要对施工场地的混凝土进行勘验。在存在硬化情况的混凝土位置开挖并埋设护筒,具体如图1所示。通常情况下,在高层建筑施工中,冲孔灌注桩施工期间的钢护筒参数有较为严格要求,要大于设计桩径至少100mm。例如,若工程项目中所涉及的冲孔灌注桩桩径依次为φ800mm、φ900mm、φ1000mm,那么在实际施工中,使用的钢护筒桩径应依次为φ900mm、φ1000mm以及1100mm。

除控制桩护筒直径外,施工人员还需对桩护筒的原材料进行质量检验,尽量选择厚度在8mm以上的厚钢板砖。现场埋设护筒时,施工人员需先确定具体的埋设位置,确保护筒的中心轴线可以重合于桩位轴心中线,并将埋设误差控制在2mm以内。确定埋设位置后,施工人员可按照施工要求,逐步埋设钢护筒。在此环节要注意,当护筒底口达到1.5米左右深度,且护筒口高出地面0.2米左右时,需停止埋设。在这一环节,需重新检验护筒中心位置,判断是否存在偏差并及时调整。整体埋设工作结束后,需利用黏土夯压填实护筒与坑壁之间的缝隙,避免后续施工中,出现不均匀沉降问题,或者在冲孔作业阶段出现漏浆风险,有效维护施工质量与施工安全性。

图1 埋设钢护筒

3.4冲击作业

高层建筑施工中,较为常见的冲孔灌注桩成孔技术为泥浆护壁成孔。确定冲击作业方式后,施工人员需要对泥浆进行合理配置,尽量选择原土造浆。若工程现场的原图不适合造浆,施工人员可利用具有高塑性能的黏土或者膨润土替代[3]。此外,在冲击作业中,施工人员需重视以下六项工作。

第一,在冲击作业阶段,施工人员需要确定冲锤的直径。而对于这一参数可,根据现场试验阶段获得的成孔数据进行确定。必要时,也要参考工程中的地质勘查报告。通常情况下,在高层建筑施工中,冲孔灌注桩的桩机冲锤直径要比冲孔灌注桩设计桩径小50mm左右,如直径为800mm的冲孔,灌注桩桩冲锤直径应控制在750mm左右;直径为900mm的冲孔灌注桩,冲锤直径则需控制在850mm左右。

第二,施工人员要合理控制冲锤的冲击速度。在刚刚开始冲孔作业时,需遵循慢速度、小水量原则,防止突然冲击导致孔径过大,难以在后续施工中修补调整。若施工作业位置为护筒底角,施工人员需遵循慢速冲进的原则,当底角位置形成泥浆泥膜后,逐步放缓冲锤的冲击频率,避免护筒底部出现坍孔问题。

第三,在进行桩基施工作业时,施工人员需要对相邻桩间距与邻桩成桩龄期进行控制。其中,前一操作参数须控制在4D以内,而后一操作参数则需控制在48小时以上。为切实提高作业质量并维护施工进度,可采取隔桩跳打法。类似操作的有效执行,也可规避冲孔灌注桩施工中出现连孔问题或串浆问题。

第四,针对于冲击孔的成孔深度,需确保其大于设计要求孔深。

第五,针对于成孔的垂直度偏差,需控制在1%以内。

第六,在进行冲孔作业时,针对于泥浆的配置,施工人员也要合理调整,充分遵循因地制宜原则,考虑现场的土层地质条件,调配合适的泥浆。冲孔作业期间,施工人员也可根据当地的土层地质条件,对泥浆护壁的性能加以适当选配。

3.5一次清孔

冲孔作业阶段,若施工人员发现红底标高冲孔未达到设计标高,则需暂停施工。而后需要进行一次清孔作业。在此阶段,可采取的主要施工方法为浆液置换法。该方法的具体应用流程如下。

首先,施工人员需要提升冲锤,确保冲锤与孔底间的距离保持在100~200mm左右。与此同时,要确保泥浆处在不间断循环作业状态。而后施工人员须通过频繁串动冲锤的方式进行一次清孔,并大大提升作业效率。对于清孔结束的时间,施工人员可以根据冲锤回落时所形成的沉渣厚度酌情调整。当施工人员确定基浆比重指标小于1.15,沉渣检测厚度设计要求小于50mm时,可结束清孔作业[4]。

3.6钢筋笼施工

钢筋笼施工共包括两大步骤。

一是钢筋笼预制。在钢筋笼预制工作中,包括六大要点。

第一,预制钢筋笼之前,需对钢筋原材料进行质量检验,确保原材料具有试验检测报告单与质量证明文件后,安排进行送检复试。通过复试后,方可利用其制作钢筋笼,从根本角度保证工程质量。

第二,钢筋笼制作工作中,施工人员需严格按照设计要求与规范要求实施操作。常规情况下,高层建筑会利用履带吊起钢筋笼进行钢筋笼入孔。所以,在制作钢筋笼时,施工人员可以以整根桩进行通长预制。同时,在预制场内还需直接完成钢筋笼的焊接作业。为有效提高钢筋连接稳定性,在焊接阶段,可实施电弧焊接方法。焊接期间,施工人员需对焊接接头加以适当关注,确保相邻接头可处在互相错开的状态,而在同一截面内的钢筋接头数量也应控制在总数量的50%以内。

第三,在钢筋笼箍筋阶段,施工人员可采取螺旋桨固定方式,而主筋之间的距离也要保持一致。为有效提高箍筋质量,还需加设主筋保护层。在主筋保护层厚度设置方面,一要达到50mm以上,二要适当加设定位环或垫块。

第四,在钢筋笼制作阶段,也有一定的允许偏差,其标准通常为主筋间距±10mm,箍筋间距±20mm,钢筋笼总长度±50mm。

第五,在预制钢筋笼阶段,施工人员应确保主筋净距大于混凝土骨料粒径,而参数设定在三倍以上[5]。同时,需在主筋内侧加设加筋箍。

第六,完成钢筋笼预制工作后,施工人员要合理存放并调运成品钢筋笼,避免在此过程中,发生弯曲、扭转或变形问题。

二是钢筋笼吊放。在此环节包括三大工作要点。

第一,完成一次清孔操作后,施工人员需提升桩基冲锤,使之处在孔外。而后利用专业的探孔器设备,对成孔孔径及垂直度进行核验,确保满足工程要求后做好相关数据的登记。

第二,在钢筋笼吊放阶段,需确保能够正对孔位并以缓慢调放的方式下放钢筋笼,避免对孔壁造成破坏。

第三,当钢筋笼处在标高位置后,施工人员需利用固定措施进行固定处理,避免在混凝土浇筑阶段导致钢筋笼上浮或位移。混凝土灌注期间,也要及时复核钢筋笼的位置,确保顶端高程偏差控制在20mm以内。

3.7二次清孔

为切实提高冲孔灌注桩施工质量,完成钢筋笼吊放工作后,施工人员还需进行二次清孔作业与导管安装作业。

首先,在桩基水下混凝土灌注施工阶段,施工人员须对导管的直径进行控制,通常情况下应将其控制在250mm左右。正式进行混凝土灌注之前,还需对导管总长度加以精准测量,确保导管总长度满足工程要求后对导管进行水密性试验,确保导管具备较强密封防渗性能,着重检查导管的管身位置、接头位置与密封圈位置。完成钢筋笼吊放工作,且确保其到位后,施工人员需连续开展导管吊装工作,安装完导管后进行二次清孔作业。吊放导管期间,需确保导管中心线可与准孔位中心保持一致,下放导管时要缓慢且顺直,避免刮蹭到钢筋笼或孔壁。

完成导管下放工作后,施工人员需在导管的领口位置安装圆形漏斗,并将导管的底口位置控制在距底300mm-500mm。完成这一操作后,正式开展二次清孔工作,利用泥浆泵设备进行循环泥浆。而对于二次清孔的泥浆比重指标,可参考如下设计标准:进浆比重指标需控制在1.10以内,反浆比重指标应控制在1.15以内。二次清孔结束时间可考虑现场实际情况,酌情调整。完成二次清孔操作后,施工人员需对残渣厚度与反浆比重进行检查,确保满足设计要求,开展下一环节的混凝土灌注施工。

3.8混凝土灌注

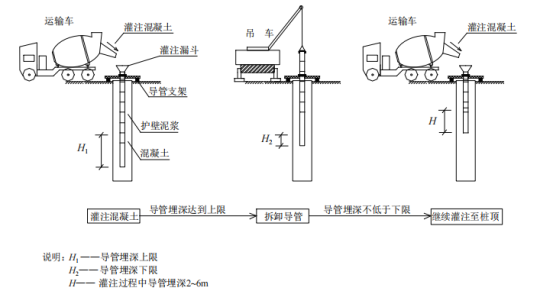

混凝土灌注作业流程如图2所示。

图2 混凝土灌注作业流程图

在混凝土灌注工作中,针对初灌量,施工人员要精准控制,结合现场的实际情况进行计算,确保导管底口埋置混凝土深度处在一米以下。而漏斗容积须控制在2m3以下。现场实际灌注工作中,施工人员需先投放隔水球,而后安装漏斗锥塞。若发现漏斗中混凝土处于满灌状态,需及时拔起锥塞,并持续补充混凝土,达到连续不间断浇注操作。

在进行桩基部分的混凝土灌注操作时,施工人员需运用到导管设备与履带设备。利用履带起吊导管,并使之处在稳定状态,而后利用导管输送混凝土。同样,桩基混凝土灌注期间,也要保持连续灌注。并且,管理人员要精准且严格把控灌注的间歇时间与导管拆除阶段形成的消耗时间,避免中途停工影响到施工质量。灌注期间,施工人员要对混凝土面高度加以多次复核,根据现场实际情况及时拆除导管或提升导管。

混凝土灌注工作临近结束前,施工人员需对混凝土面标高进行复核。在此环节,可利用尺杆进行检验,以反复插入孔口混凝土面的方式获取相关参数,确定施工高度满足设计要求后,施工人员可正式结束灌注作业。当混凝土达到初凝状态,可逐步移除各类设备并拔起护筒,对孔口进行回填处理,并及时处理场地废弃物。

在后续施工任务中,现场管理人员需委派专职人员进行混凝土试块留置工作与养护工作。针对于混凝土试块要注明桩编号、留置日期等重要参数,并及时送检,以便及时察觉施工中存在的问题,并精准调整处理,维护工程质量。

结论:综上所述,作为高层建筑中不可或缺的一项技术手段,冲孔灌注桩施工技术的运用成效会直接影响整体工程质量及效益。此外,该技术在实施方面有较为严格的标准要求,稍有不慎也会造成较大的消极隐患或埋下工程损失。在此基础上,施工人员需着重展开技术分析,能够了解冲孔灌注桩施工内容与施工要点,并深入把握各项施工要求,严格遵循技术要点实施操作,充分发挥技术作用,并切实维护工程质量,促进高层建筑施工任务稳定安全开展。

参考文献:

[1]卢艺. 冲孔灌注桩施工技术在高层建筑工程中的应用 [J]. 散装水泥, 2021, (03): 100-102.

[2]肖林旺. 高层建筑冲孔灌注桩施工技术的应用研究 [J]. 低碳世界, 2018, (05): 163-164.

[3]陈世英. 冲孔灌注桩技术在高层建筑施工中的应用 [J]. 门窗, 2016, (04): 116-117.

[4]张雷朋. 探析高层建筑冲孔灌注桩施工技术 [J]. 科学技术创新, 2020, (11): 134-135.

[5]张建斌. 冲孔灌注桩施工技术在高层建筑中的应用 [J]. 四川水泥, 2022, (12): 135-137.