东莞中电第二热电有限公司 广东东莞 523000

摘要:在燃气蒸汽循环机组中,汽机轴封系统是一个关键组成部分,然而,轴封供汽的投运问题经常出现,这可能对机组的整体运行安全构成严重威胁。特别是在9F级单轴燃气蒸汽循环机组中,未设启动条件的锅炉装置可能会加剧这些问题。本文旨在深入分析汽机轴封系统在投运期间可能遇到的问题,并在此基础上提出相应的解决措施。通过系统地识别和解析这些问题的根源,本研究提供了一系列实用的建议和技术方案,旨在优化轴封系统的性能,并提高整体机组的运行安全性,以供相关工程技术人员和系统维护人员参考。

关键词:燃气蒸汽;轴封系统;循环机组;解决措施

前言

F级燃气和蒸汽联合之下的循环机组,对其开展冷态启动运行调试时候发现其轴封供汽存在着温升迟缓和部分积水问题,无法满足进汽部分的最低温度方面要求,以至于轴封蒸汽整个系统不能够被投运。因而,积极探索该系统现存投运问题,并提出更具针对有效的相关解决措施,这对维护机组总体的运行安全而言有重大意义。

1、研究背景

该燃气蒸汽(9F级单轴)循环机组当中,设有余热锅炉(1台)/SGEN5-2000H型号发电装置(1台)/SST5-3000型号汽机(1台)/SGT5-4000F型号燃机(1台),在所用燃料上,本次主要是优选天然气。机组内配3S离合设施设备,启运燃机条件之下,汽机轴系还有燃机轴系则直接脱离开来,汽机保持一种全速状态啮合着整个的燃机轴系,随后启运循环机组。与以往循环机组尚未设有启动锅炉相应装置情况相结合,电厂内未配备启动锅炉和任何辅助类型的蒸汽源。余热锅炉设施设备高压主汽还有再热冷段,二者负责为轴封蒸汽提供相应的蒸汽,在经由减温减压情况下,被汇入周边轴封位置母管,由该母管供给日常所需的轴封蒸汽。在冷态状态之下启运初期,在设备冷态启动初期,高压蒸汽已完成减温减压过程,可持续为轴封系统提供稳定、可靠的蒸汽供应。未投运所设轴封系统之前,所处环境并非真空的,余热锅炉之中高压主汽还有中压及低压的蒸汽,都无法从凝汽设备内顺利通过,也就能由向空排汽位置的管道被排至大气环境当中。冷态启动整个过程当中,机组内的轴封供汽总体温度无法在短时间内达到最低限定温度(即为240℃),即使除盐水都完全耗尽,轴封系统若想投运也十分的困难,对机组调试操作进度会产生一定的阻碍。锅炉厂当中的来水通常来水都是在锅炉已经完全启动之后才供货,向空排汽的实际流量总体维持5%范围,汽机轴封与其真空各个系统未投用前,整个燃机在并网情况下都是带负荷的,锅炉之中的低压和中汽包呈现比较高的压力状态,安全门瞬间起跳之后,燃机跳闸。真空系统还有轴封系统被投运前,整个燃机全速都处于空载状态之中,排烟温度则<309℃范围当中,高压主汽基本上很难温升,轴封供汽处于较短时间不能够满足实际的温度条件,就无法投运此轴封系统。

2、找出投运问题、提出对应的解决措施

2.1在温升迟缓问题和解决措施方面

2.1.1问题现状

轴封系统潜在着供气温升明显的迟缓问题,对于机组总体正常启动而言比较不利。冷态总体运行曲线往往要求,该燃机启运118min后,汽机就随之冲转,时间到112min,机组就会带满负荷,而冲转蒸汽压力和温度参数分别是7.64Mpa/396℃;冷态启动之后,轴封蒸汽压力和温度参数区间分别是0.30Mpa~1.60Mpa/240℃~320℃。高压主汽在经由减温减压装置之后,此轴封供汽压力和温度参数分别达到0.50Mpa/290℃。因余热锅炉当中启动运行过后拟定的空排汽量限定流量值是5%,燃机维持全速的空载运行这种状态当中,形成一定的热量平衡。故而,此轴封系统在被投运前期阶段,燃机所处运行环境就应当是全速空载,这一时段之内,高压蒸汽所达到压力及其温度数值则为6.00Mpa和305℃,经由相应的减温减压处理,则轴封供汽总体压力数值是0.67Mpa。此轴封供汽对应的整条管道位置疏水速度缓慢,减温减压情况下,3h之后温度数值为190℃,而后便无升温迹象,这和冷态启运后期阶段轴封进汽所要求最低温度数值240℃之间偏差比较大,汽机的轴封系统及其真空系统此时便不能投用。

2.1.2解决措施

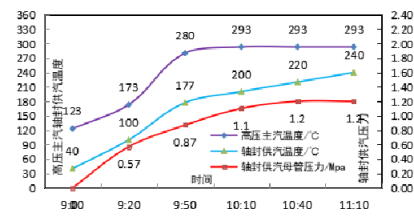

其一,可酌情增加向空排汽实际总量。针对于锅炉顶部设不同压力之下向空排汽部分管道,则蒸汽总体的向空排汽量会有所提升。若没有排汽管道额外增设的基础条件,则辅汽管道周边可增设部分管道,尺寸把控至50mm范围即可,余热锅炉如此就可后移排汽,蒸汽总体的一个排放量随之提升,有效缩短了管道暖管的实际时间,对轴封供汽实现快速温升而言比较有利,详细数据如表1所示。其二,可酌情增加轴封供汽总体压力。针对高压主汽部分减温减压装置过后的整个轴封供汽,可以把其压力提至1.20Mpa,使轴封供汽部分蒸汽温度得以提升。针对原有轴封蒸汽部分当中安全阀1.00Mpa运行定值改成1.50Mpa,轴封供汽用130min时间可以温升至240℃,详如图1所示;其三,注重机组启动的合理优化。机组正式启动前,全面启动疏水门,提前疏放完管道积水。提前开启向空的排汽门,使锅炉汽包总体起压时间延缓。汽机正式冲转前,中压主汽会为再热冷段持续供给部分蒸汽。冷态启运,340℃是轴封供汽的一个限定温度,轴封供汽之中暖管负荷即20MW。对该轴封供汽整个管道位置增设向空排汽3路管道

[2]。正式启动机组时候,高压主汽要求温度达到396℃,而这时整个燃机为50MW负荷。现场实操过程,待燃机并网,优选负荷值是50MW,排烟温度则为400℃,迅速拉升高压主汽总体温度为300℃。中压系统在有起压趋势之后,降低燃机负荷到20MW。

表1 向空排汽三路管道增设后轴封供汽当前温升速度数据

图1 供汽压力增加之后轴封供汽总体温升曲线示意图

2.2在积水问题和解决措施方面

2.2.1问题分析

针对高压主汽和再热冷段这两部分的蒸汽,待减温减压结束,轴封供汽维持备用状态期间会存在部分积水[1]。一旦有紧急状况突发,汽机就会出现跳闸情况,以至于轴封蒸汽内部的密封条件遭到破坏,切换轴封蒸汽至之前减温减压所获汽源,蒸汽管道此时就会有低温、积水情况出现,投用时候轴封蒸汽明显带水,增加汽机轴系总体运行风险。

2.2.2解决措施

轴封进到汽调节门前,轴封温度传感装置前的管道上可设自动化一路疏水管道,将其引入疏水母管位置,而后再进入至疏水扩容装置,最终回收至凝汽装置当中。机组处于正常的运行状态之下,能够定期疏水,确保轴封进到该汽调节门之前都不会有积水情况发生;主厂房当中高压主汽部分及再热冷段部分减温减压装置,二者管道汇合处就是轴封供汽整个系统的一个最低点,保留该处一路现有的疏水管道,在另一端位置上增设自动的一路疏水管道,把它引至疏水母管位置,使其进到疏水扩容装置之后被回收至凝汽装置当中,则蒸汽管道中最低点位的积水可疏放干净。

3、小结

总结而言,经过实施上述解决措施,轴封供汽的温度得以在大约30分钟内提升至290℃。此举有效地促进了机组从冷态正式启动,进而使得燃机从启动至达到90分钟的过程中,汽机的冲转时间比预期提前了大约28分钟。在机组运行过程中,轴封供汽未出现积水情况,显示整体处于优良的备用状态。此外,针对汽机跳闸的现场测试表明,轴封蒸汽在整个投运过程中未发现异常,从而为机组的总体运行提供了安全可靠的保障。这些观察结果不仅验证了措施的有效性,也为类似问题的未来处理提供了重要的参考依据。

参考文献:

[1]陈晓龙.9F级燃气-蒸汽联合循环机组余热锅炉的化学清洗研究[J].今日自动化,2022(10):100-102.

[2]胡晓明,何飞德.9F单轴燃气-蒸汽联合循环机组的热力性能试验[J].电力设备管理,2022(5):3.