![]()

(中核四0四有限公司工程管理公司,甘肃 嘉峪关 735100 )

摘要:本文简述了燃料转运装置破损检测仪的设计方案以及装置制造过程难点问题探究。在用户的角度上,根据现场的反馈意见对原设计方案进行了二次优化,使得燃料转运装置破损检测仪更适用于现场施工环境。在设备制造阶段,对设计院和制造厂的设计进度进行了积极协调,通过业主渠道积极落实各种接口,有效推进了设备的制造进程。

关键词:乏燃料;燃料转运装置;检测仪;破损;γ探测器;β探测器

The explorationofmanufacturing difficulties of the BreakageDetector for Fuel Transfer Equipment

Xiaoqiang Zao

(The Second Project Department of 404 Company Limited, CNNC, Jiayuguan)

Abstract:The article briefly describes the design scheme and equipment exploration of manufacturing difficult issues of the breakage detector for fuel transfer equipment. From the user's perspective, a secondary optimization for the original design scheme according to the on-site feedback advices was carried out, which makes the breakage detector for fuel transfer equipment more suitable for the on-site construction environment. During the developmet stage, an effective cooperation for the design schedule of the design academy and the factory was conducted, and various interfaces was positively achieved through the user channel, which effectively boosted the development process of the program.

Key words: Spent fuel; Fuel transfer equipment; Detector; Breakage; γ detector; β detector

国内外现有的乏燃料破损检测技术的核心是测量乏燃料密封装置周围是否存在133Xe气体。然而,因133Xe半衰期(5.24d)较短,且测量所需时间较长(2h以上),由于乏燃料长期存放于水池中,短寿命裂变产物(包括133Xe)已基本衰变完毕,后续流程转运至某产业园进行后续处理,在此情况下检测燃料组件是否破损,则需要对长寿命核素85Kr进行测量。

相较于传统方法,85Kr半衰期长,因此其测量不受环境限制,也基本不受乏燃料的存放环境以及时间的影响。85Kr的伴生射线有γ和β,燃料转运容器组件破损检测装置可通过γ和β双通道两种不同的核物理测量方法来确定85Kr浓度,从而判断燃料组件是否破损。

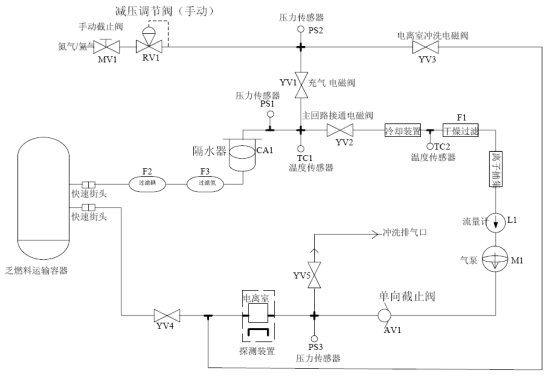

通过PLC给燃料转运容器冲入氮气或氦气,控制电磁阀和气泵使气路进行循环,使待测气体进入测量室。通过电离室进行测量,若检测出放射性物质浓度高,则组件可能存在破损,再用多道分析器分析15keV~3MeV宽度内存在的元素,进一步判断乏燃料组件气体中核素种类,判断组件破损程度。

图1系统原理框图

如图1所示,待测气体进入燃料转运装置组件破损检测仪,通过PLC控制单元控制响应的电磁阀完成各工作过程,并通过温度传感器、压力传感器和流量计实时检测整个工作回路的状态。设备的详细工作流程如图2所示。

图2 工作流程图

3.1结构组成

燃料转运装置组件破损检测仪的结构主要分为两部分,分别为机柜及其附属结构和铅室结构。燃料转运装置组件破损检测仪的总体结构如图3所示。机柜和铅室之间通过进气管、出气管、信号线缆连接。上位机(工控机)、PLC控制单元、多道、信号处理单元、气体处理单元和管路、线缆等部分集成在机柜中。铅室由电离室、NaI探测器和屏蔽材料组成,因重量(约1吨)和体积较大,放置于探测柜边上。

图3 燃料转运装置组件破损检测仪总体结构示意图

3.2 系统设计方案

系统由超低量程β探测器、γ探测器、β与γ信号处理单元、电源、工控机、PLC控制单元等分项组成。

3.3 超低量程β探测器

β射线测量过程:放射性气体测量室电离室(加高压)前置放大器管线β信号处理单元RS485工控机。

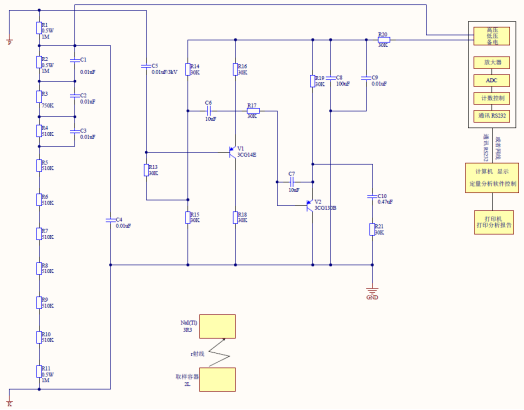

β探测器由电离室和前置放大器组成,待测气体在电离室进行电离,通过前置放大、整形和滤波电路对信号进行初级处理(如图4所示)。

图4 探测器前置放大器原理图

β探测信号经过探头的前置放大电路后,送入主放大单元进行放大处理。最后送入β信号处理单元,进行最终的数据处理并通过RS485通讯接口送入计算机。

3.4 β信号处理

β信号处理单元采用独立的功能模块设计方法,各功能模块自成一体,完成独立的功能,模块之间用较少的电缆连接。此方法便于对模块分别调试维修,也便于设备升级。其特点为:

(1)主板通过使用单片机进行数据计算和处理,并通过相应的接口和上位机等外部设备通信和组网,该板卡属于核心板(图5);

图5 数据处理模块主机板原理图

图6 继电器板原理图

(2)电源模拟继电器通过电源转换为整个系统各种芯片和功能模块提供各个电压轨,并实现模拟量和开关量输入或输出,该卡属于支持板(图6);

(3)单道通过比较器来实现单道采集和测量,该卡属于基本功能板。

3.5 γ探测器

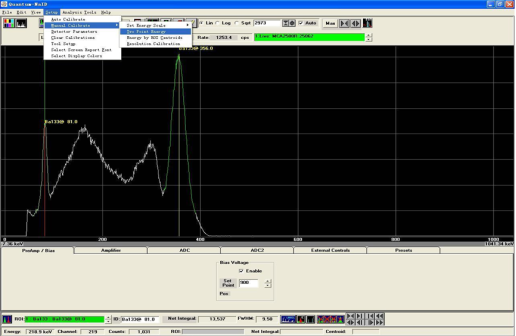

图7 γ探测器原理图

γ探测器(图7)将NaI晶体和光电倍增管贴合,置于电离室上。85Kr产生的γ射线与晶体反应后发出光子,经过光电转换输出为脉冲信号,经过前置放大处理后的脉冲信号进入多道。射性气体测量室衰减片NaI(Tl)闪烁体光电倍增管(加高压)前置放大器管线多道脉冲分析器TCP/IP工控机。

3.6处理单元

γ射线与晶体反应后发出光子,经过光电转换输出为脉冲信号,脉冲信号进入多道分析器。

多道分析仪通过网线与计算机相连,其软件安装在计算机上。探测信号进入多道分析仪,通过软件分析,最后显示在计算机界面上的是放射性元素的图谱。多道分析仪能通过软件设置其分析的道址(0~4096)对应能量范围(0~5MeV)。

图8 133Ba标定图谱

以133Xe为例,133Xe特征峰是81keV,133Ba峰有两个81keV和356keV,故可用133Ba来标定81keV的道址。图8中两个绿色峰即为其特征峰。

多道谱仪的主要性能指标主要有:

1、能量的射线的线性关系:测得的γ能谱上全能峰道址X与相应的γ射线能量Ey之间的线性关系。

2、能量分辨率:表示闪烁γ谱仪区分不同能量的γ射线能量的物理量,NaI闪烁谱仪的能量分辨率一般用所测得的137Cs标准源的γ能谱全能峰半宽度来表示。

3、探测效率(η):全能峰的总计数(n)与γ源的发射率(N)的比值。

3.7控制单元

PLC主要功能是控制机柜内电磁阀的开关,灵活的控制气泵的开度来具体控制整个气循环的流量大小,以及读取系统内实时温度、流量、压力的大小以便操作人员的监控。其中气泵的启动和调节是通过变频器来控制,电磁阀的控制是通过PLC带有继电器输出的离散量模块以及模拟量输出模块来实现具体控制。

对85Kr的β探测器和![]() 探测器的选型,决定本装置能否准确测量燃料运输容器组件中的破损泄漏情况,就是本检测装置探测器部分的关键难点。探测器测量指标如下:

探测器的选型,决定本装置能否准确测量燃料运输容器组件中的破损泄漏情况,就是本检测装置探测器部分的关键难点。探测器测量指标如下:

—测量范围:3.7×102Bq/m3~3.7×108Bq/m3

—测量误差:≤±20%

—测量时间:小于30min(含冷却时间及仪表测量时间)

本仪器测量范围的下限为370 Bq/m3。其最低可探测浓度(MDC)按370 Bq/m3计算,低于传统气体测量探测器3.7×103 Bq/m3的测量下限1个数量级。

按最低可探测浓度MDC的公式(标准ANSI N13.10-1974 5.4.3条)

MDC :低可探测浓度 Bq/m3;

D :给定的外γ场;

![]() :底计数率;

:底计数率;

Rob :外γ场的响应值Hz/μGy·h-1;

t :定的测量时间 t=14400s;

S1 —— 灵敏度Hz/(Bq/m3)

根据这些的设定参数可知,若将本装置的最低可探测浓度MDC指标低于传统气体测量探测器1个数量级。在外γ场一致,测量时间恒定的前提下。只能通过降低本底或者提升测量灵敏度的途径获得,即降低本底,提升测量效率。

4.1降低本底途径

电路的抗干扰能力是决定本底多少的关键因素。首先可以通过对电路部分进行防潮处理增加了仪器的稳定性,其次将测量道的前置放大器进行屏蔽,并且采取电路地线增粗、强弱信号分离等措施,可有效的增强电路的抗干扰能力;设定上、下阈值分离β信号,也能极大的降低噪声对本底的贡献;还可通过将二次电源,滤波器,隔离变压器加外屏蔽罩也能极大的减弱电磁干扰。本装置将采用专用屏蔽高压线,增强了信号在传输过程中的抗干扰能力。

4.2提升探测效率途径

在核探测领域,已有的各型β探测器的测量效率均已无大幅度的提升空间。本设计方案采用通过优化测量方式的途径,增加探测效率。如富集待测气体、采用4π的测量方式等。从燃料转运容器组件破损检测装置实际测量流程的角度出发,并且通过对本装置确立的技术指标进行分析。满足本装置实际需求的探测器至少应该具有以下特点:

对于γ探测器:1)具有良好的分辨率;2)具有较高的探测效率;3)较大的探测器尺寸。

对于β探测器:1)具有良好的耐用性;2)易于β测量;3)具有升级4π测量的潜力。

通过从燃料转运容器组件破损检测装置实际测量流程的角度出发,并通过对本装置确立的技术指标进行分析,可知85Kr探测器的选型需求。并且通过对高纯锗探测器、CZT探测器和NaI探测器三种不同探测器的γ能谱仪进行一系列的测试,取得137Cs源、152 Eu源等γ射线能谱,对实验结果进行数据处理和分析。

1)γ探测器选型

HPGe探测器、CZT探测器、NaI探测器都可用于本装置85Kr测量,但高纯锗探测器γ能谱仪价格昂贵,且需液氮制冷,这将增加本装置的制造难度。

因此,同时选择探测效率最高的NaI 探测器γ能谱仪和能量分辨率更好的CZT探测器γ能谱仪应用于本项目,在项目实施的过程中,通过实际测量结果选定NaI 探测器。

2)β探测器选型

适合燃料转运容器组件破损检测装置的β探测器有正比计数管、电离室和塑料闪烁体三种探测器。

通过4π无窗正比计数管和4π塑料闪烁体2种设计方案的可行性分析,项目组为开展本项目85Kr探测器的验证工作,制造出4π正比计数管和4π塑料闪烁体晶体探测器,对此两种探测器进行测量,并对其数据进行比选。4π塑料闪烁体晶体更适用于85Kr测量。

通过对无窗气体电离室(4π)设计方案的可行性分析,其良好的耐用性和稳定性,以及可提高的灵敏度表明,无窗气体电离室探测器(4π)也适用于85Kr测量。

因此,本项目在实施过程中,将同时制造同一外形尺寸的无窗气体电离室(4π)和4π塑料闪烁体探测器。在装置科研样机的测试中,分别装载于测量铅室内再次进行实际测量效果的对比分析,最终确定采用窗气体电离室探测器作为β探测器。

本项目重新设计了探测器结构。β、γ探测器共用一个探测腔室,两个探测器排布成L型,既保证了探测效果又方便拆卸。

5.1协调解决项目前期的项目调研

2019年7月,经过协调,设备承研单位和设计院就乏燃料装运装置现场的实际应用情况与三公司进行了交流,对三公司现场关于元件破损取样监测技术进行调研,对后续装置提供技术支持。交流的主要问题有:

1)目前破损监测组件有两种,大元件和小元件。探测原理均采用抽气监测85Kr来进行破损判断,与本科研项目检测核素一致。

2)根据三公司现场数据,正常情况组件无破损时的放射性质量不大,小于探测下限(1.11×104Bq/m3)。

小元件破损时85Kr测到的量级约为1011~1012Bq,129I约为1016Bq量级,137CS约为1013Bq量级,放射性总量:8.62![]() 1013Bq。

1013Bq。

大元件破损时85Kr测到的量级约为1014Bq。129I约为108Bq量级,137CS约为1015Bq量级,放射性总量:7.42![]() 1015 Bq。

1015 Bq。

根据现场的数据,后续乏燃料容器破损组件检测装置的探测下限可适当上移,能够满足实际情况的应用需求。

3)现场反映,开启外盖后需要冷却2天时间,冷却水要将容器温度降至35![]() 以下,破损检测是在降温结束后开始,工程经验数据为容器的温度一般不超过60

以下,破损检测是在降温结束后开始,工程经验数据为容器的温度一般不超过60![]() 。

。

4)与乏燃料装运装置容器通过快速接头相连,在打开容器外盖进入水池前进行人工操作,现场反应操作时间一般不超过1分钟。

5)三公司目前使用的乏燃料运输容器采用充氦气的方式进行运输,测量时通过抽气进行测量。本科研项目中目标运输容器采用抽真空的方式进行运输,最后测量过程也不尽不同。

5.2积极协调解决现场气体的实际工况条件

在本项目开始前,未知现场的气体温度工况,无法选择合适的冷却器,项目无法顺利开展。本项目组将此问题反馈给设计院后,设计院迟迟无法提供此设计参数,为确保项目实施进度,立即与三公司现场负责乏燃料运输容器的检测的负责人联系,对乏燃料运输容器检测的温度范围进行确认。

经确认,三公司目前的检测过程中,开启外盖后需要冷却2天时间,冷却水注入将容器温度降至35℃以下才能开启内盖等后续工作。按照现场气体的温度条件和设计的冗余最后确定冷却装置需要将最高200℃的温度能够降至35℃以下。按照此条件,最终设计了合理的冷却器选型方案,积极推动了项目顺利进行。

5.3 测量装置与乏燃料转运容器的接口的确定

乏燃料检测装置的设计完成后,设计院对乏燃料转运容器的接口不确定,迟迟无法解决。最后通过三公司联系到燃料转运容器供货方,落实了相关接口。明确容器的供货方采用的快速接头为Paker公司的SVHN16快速接头,项目组在接口部分采用和乏燃料运输容器相同的配套接头SVHC-16与乏燃料运输容器进出口相连接,有力保障了本项目设备的供货。

5.4现场安装问题的解决

乏燃料检测装置承制单位原采用压空的方式给装置供气,需使用方落实现场压空的相关参数,众所周知,产业园现场环境恶劣,压缩空气中含大量气体杂质。按照设计方的设计乏燃料检测装置需要用压空对乏燃料运输容器进行充气使之变为正压,方便带出容器中的放射性气体,现场压空的气体会污染容器中的放射性气体,直接影响测量结果。

针对此情况,立即联系设备承研单位和设计院,共同研究出用氮气瓶代替压空装置,从而给设备供气的可行方案。

5.5实验项目审核

根据设备承研单位提供的实验条件,按一般核仪器国标电磁兼容试验标准,须做的6项实验分别为:射频电磁场辐射抗扰度试验、静电放电抗扰度试验、电快速瞬变脉冲群抗扰度试验、浪涌(冲击)抗干扰度试验、工频磁场抗干扰度试验电压暂降、短时中断和电压变化抗扰度试验。

站在使用方角度,根据现场实际工况,以及对三公司运行的设备调研,现场电磁条件相对复杂,为了确保设备的稳定运行,要求设备承研单位增加实验项目,经与设计方反复讨论,增加了振铃波抗扰度试验和关键件耐辐照试验,尽最大努力提高了本项目设备质量的可靠性。

5.6对项目设计的审核

1)针对设备承制单位提供的技术文件,在审核文件过程中,发现本项目欲使用美国PGT公司的进口谱仪,这与某项目的要求大相径庭,而且此多道谱仪的供货周期较长,最快需要半年才能到货,不满足项目的供货要求。

针对此情况,多次与设计院、设备承研单位协调,最终达成一致,使用了国产化多道的方案。国产多道采用中文界面,使用维护简便,厂家供货周期短,而且服务好;进口多道虽然性能略优,但影响供货周期和后期维护保养。最终,选用了性能良好的国产多道分析仪。

2)在审查设备承研单位的技术文件过程中,无除碘的相关设计,根据前期的项目调研,小元件破损时85Kr测到的量级大约为1011~1012Bq,129I大约为106Bq量级;大元件破损时85Kr测到的量级大约为1014Bq,129I大约为108Bq量级。129I的存在对测量结果有着很大的影响,为了保证测量准确性,要求设备承研单位增加了除碘装置。

燃料转运装置破损检测仪的制造周期一般在18个月左右,在本项目的实施过程中,在原设计基础上,根据现场实际使用需求和工况,对不合理之处进行提前优化,避免了二次返工现象,并且通过积极协调,向设计方和设备承研单位提供了必要的设计参数和接口,大幅度缩短了制造周期,增加了关键试验环节,提高了设备的质量可靠性,从合同签订到设备到货仅用时不到4个月,保障了现场到货进度需求和质量要求。(设备最终效果如图9所示)

图9 设备最终效果图

参考文献

[1]陈宝山,刘承新.轻水堆燃料元件.北京:化学工业出版社,2007:19-28.

[2]GB/T 17626.3-2016 电磁兼容试验和测量技术射频电磁场辐射抗扰度试验.

[3] IAEA.Guidebookon Non-Destructive Examination of Water Reactor FuelTechnicalReport Series No.322,IAEA

[4]IAEA.Onsite Nondestructive Examination Techniques for Irradiated Water-Cooled Power Reactor Fuel,IAEA.

![]()