中航西安飞机工业集团股份有限公司

710089

摘 要:以C肋为研究对象,利用国内生产的T300型碳纤维预浸料,解决C肋成形中 R角减薄和型面形状难以精确调控的难题,进行一系列工艺方案的设计与优化,通过构件的装配形式与成形模具的固化布局,使R筋的测量结果从4.17%提升至100%。通过对模具的回弹角度进行了优化,得到了均匀铺设和均匀铺设两种情况下的试件的型面形状。通过一套有效的、经济的设计方案,有效地克服了成形工艺中R角减薄和型面形状难以精确调控的难题,为我国高性能复合材料的研制开发奠定基础。

关键词:国产复合材料;C型肋结构;R角厚度减薄;外形轮廓

肋形结构是箱形件中应用最为广泛的一种组合件,其尺寸与箱形件、梁形件相比具有更大的体积,因此其成形的好坏关系到整个构件能否成功交货。其中,C型肋最为典型,它的壁厚和外形面的好坏,将会对箱节的安装和施工产生很大的影响。本项目拟以C型肋为研究对象,利用国内生产的T300型碳纤维预浸料,通过对C型肋结构成形中R角减薄和型面形状调控等关键技术的研究,实现C型肋的快速、经济、有效地解决成形难题,为我国高性能 C型肋的研制与开发奠定基础。

1.实验部分

1.1C型肋结构介绍

变断面C型肋采用的是碳纤维层压结构,内、外层均采用 PTFE膜,内部和外部均采用国内生产的T300单向带预浸料,+45°和-45°各占50%;C形加强筋的长度大约810毫米,加强筋的高度18到188毫米,缘条的宽度是27毫米,并且理论上的厚度是2.15毫米,见图1。以Q235普通钢材为模具,通过人工铺条+热合桶的方式进行了C型肋的成形,温度为180℃/120 min、0 31MPa。

图 1 C型肋结构示意图

1.2工艺试验方案

(1)R角厚度控制

C型肋的成形因使用凸模具而得到了良好的R角成形结果。然而,由于国内原料具有良好的流动性能,使得 R角部壁厚变小,最大误差达到-18%,无法达到施工验收标准的±12%,对组装质量造成了很大的负面影响。针对C型肋R角减薄的问题,拟采用包覆结构的优化与模具的凝固布局两种途径进行研究。详细计划如下:第一,对包封形式进行了优化:在C型肋的有效面积内,只加一张可透气的毛毡,其余地方铺4个相同等级的透气毛毡。第二,进行模具的定型排样方式的优化:模具薄膜面向下,模具周围设置挡边,以避免与热合槽地面的真空包发生碰撞。第三,封模式的优化+模具的固型布局:在C型肋的净度区内只铺一张可透气的薄毡,其余地区则铺4个相同等级的透气毛毡。模具的表面向下,模具的周围加一个缓冲块,以避免薄膜表面与热转印槽地面相接触。

(2)外形轮廓控制

在固化成形中,因其各向异性、结构不对称、树脂固化收缩、非均匀温度场、非均匀压力场和模具等诸多因素的共同作用,导致其成形后的成形变形,不但会影响产品的外形与尺寸精度,还会引起组装间隙或相互干扰,甚至导致产品报废。本文参照国外同类产品T300单筋预浸料制作的C型肋模具,其回弹角度为1.3°,较大端缘为0.3°。C型肋的单层预浸料铺设14层,由于其受力状况,目前只有+45度及-45度铺层,难以兼顾均匀性与对称性。研究了等厚 C型肋均匀铺装与均匀铺装时的弹性模量,采用均匀衡铺装[45/-45/45/-45/-45/-45/-45/45/-45/45/-45/45]。在此基础上,根据均匀铺设与对称铺设方式制作试件,利用数字测试装置测试其表面形貌,并将两种铺设试件的误差进行比较。

2.结果与讨论

2.1R 角厚度控制

根据R角厚度控制所示方法及表格1制作 C型肋,即3个N4透风毯+向上升槽的薄膜,制作4个试验件,用磁性测厚仪测定4个试件的 R角进行厚度测量,结果见表1。

表 1 C型肋R角厚度试验件结果对比

试验件编号 | 方案描述 | R角厚度实测值范围 | 所占比例 |

A0 | 无改进, 3层N4透气毡+胎膜面朝上进罐 | <1.892mm 1.892-2.408mm | 95.83% 4.17% |

A1 | 1层N4透气毡+胎膜面朝上进罐 | <1.892mm 1.892-2.408mm | 29.17% 70.83% |

A2 | 3层N4透气毡+胎膜面朝下进罐 | <1.892mm 1.892-2.408mm | 50% 50% |

A3 | 1层N4透气毡+胎膜面朝下进罐 | <1.892mm 1.892-2.408mm | 0% 100% |

研究发现,通过对A1试件进行参数调整后,其 R角厚通过点所占百分比达到70。83%。通过在A0、A1试件 R角区切割采样,利用光镜观察,发现A0试件 R角区纤维层的平均厚度比A1试件要小,因此,A0试件 R角区的纤维层间距比较密集,树脂含量也比较少;而在A1试件中, R角区的纤维层间距比较松散,且树脂的质量分数也比较高。这表明,在相同的养护工艺条件下,采用较细的透湿材料可以减小 R角区的压强,进而减小 R角区的树脂流动性,减轻 R角减薄问题。

只对模具的凝固布局进行了优化,使已有的A2试件 R角厚通过点的比率上升到50%,其原因可能是模具面向下,沿条方向的树脂受其自身的引力影响,向 R角区流动,从而减轻了 R角变薄的问题。为了证实这一假设,将A0与A2试件的 R角度区切割采样,并采用光学显微镜获取。研究发现A0试件 R角区域纤维层的平均厚度比A2试件要小,从而说明A0试件在 R角区内的纤维层分布较为密集,且具有很高的树脂含量;但A2试件在 R角区内的纤维层间距比较松散,且具有较高的树脂含量。以上结果表明,组合工艺及模具的凝固布局都有助于提高 R角减薄程度,但单一方法的改进仍然存在局限性,难以达到实际应用需求,需要两者联合使用才能达到最好的效果。

2.2外形轮廓控制

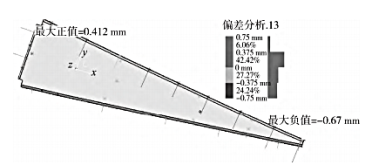

根据外形轮廓控制所描述的方法及表2制作 C型肋,制作两个试件,利用三坐标测量器测定两个试件的表面形貌,得到测量结果如表2和图1至2所示,负值为凸理论曲线,正值为凹理论曲线。

表 2 C型肋不同铺层试验件结果对比

试验件 编号 | 铺层顺序 | 外形轮廓 实测值/mm | 数据点 范围/mm | 所占比例 |

B1 | [45/-45/45/-45/-45/-45/-45/45/-45/45/-45/45] | -0.671-0.412 | -0.75~ -0.375 | 24.24% |

-0.375~0 | 27.27% | |||

0~0.375 | 42.42% | |||

0.375~0.75 | 6.06% | |||

-0.75~ -0.375 | 18.18% | |||

B2 | [45/-45/45/-45/45/-45/45] | -0.532-0.195 | -0.375~0 | 63.64% |

0~0.375 | 18.18% | |||

0.375~0.75 | 0% |

图1 B1试验件外形轮廓实测示意图

图2 B2试验件外形轮廓实测示意图

研究发现,均匀铺层B1试件的外形轮廓测量为-0.671~0 412 mm,而对称铺层的B2试件在-0.532~0.195 mm,两种铺层的试件都能满足工程要求±0.75 mm,其中对称铺层试验件的外形轮廓更贴近理论型面。

结束语:

综上所述,以C型肋为研究对象,利用国内生产的T300型碳纤维预浸料,通过对C筋的成形方法和成形方法的研究,实现 C型肋成形中 R角薄化和型面形状难以精确调控的难题,实现C型肋的高效率、低耗地实现。

参考文献

[1]纪俊洋.基于汽车前地板的碳纤维增强复合材料成型关键技术研究[D].东华大学,2020(05):24-26.

[2]周南.国产CCF-1碳纤维的表征及其双马来酰亚胺树脂基复合材料的性能与固化动力学研究[D].北京化工大学,2022(06):32-34.

[3]王雪明,谢富原.碳纤维/双马树脂复合材料整体成型过程分层扩展行为实验研究[J].航空学报, 2021(02):335-337.