中车株洲电力机车有限公司 湖南株洲 412000

摘要:铝合金B型车体侧墙内侧配件较多,焊接量大,导致侧墙焊接变形,侧墙平面度超差5-6mm,造成大量的返工,影响产品质量和生产效率。

关键词:侧墙、焊接顺序、反变形、工艺措施、平面度

引言

本文针对侧墙平面度尺寸超差进行工艺分析,通过优化上工序焊接工艺、合理的焊接顺序及反变形等有效措施进行改善,解决侧墙平面度超差问题,提高车体质量。

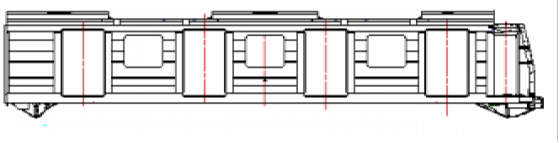

B型车车体图

一、生产现状

班组生产的B型车车体制造过程,车体组焊焊接自动焊、内手工焊完成后,保证平面度在2mm内,车体附件焊接完车内零小配件,焊接完侧墙平面度横竖打2M水平尺平面度在1-2mm,但交叉打2M水平尺平面度却出现凹凸不平现象,影响车体交捡一次合格率,通过切割搅拌摩擦焊缝,再焊接打磨来返工保证平面度。每次耗费大量的人力、物力返工,而且对侧墙和搅拌摩擦焊缝强度也造成影响(如图1)。

(图1)

二、改善措施

1、车体组焊焊接完下自动焊后,在焊接侧墙内手工焊的时候,先加撑杆做3-4mm的反变形,然后中间焊接,然后再焊接两端头(如图2);

2、脱胎班次在作业完拆卸完所有受力装置后,再进行中侧墙平面度确认,保证横向、纵向、交叉打水平尺平面度凹1-2mm,方可脱胎;

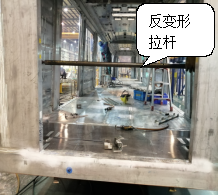

(图2) (图3)

3、车体附件在焊接中侧墙零小配件时,使用撑杆向车体中心拉12mm的反变形(如图3);

4、焊工对配件由原来的连续焊接,优化成分段对角错位焊接,并保持时间间隔控制(如图4示);

(图4)

三 、效果检验

通过组焊、附件反变形控制,优化焊接顺序,侧墙平面度合格率达到100%,提高了一次交捡合格率(图5)。

(图5)

结语

通过上述方法,B型车体侧墙装配平面度得到有效的控制,减少了返工次数,降低了生产成本,为后续的生产提供了技术保证,提高了产品质量。

参考文献

[1]王炎金 铝合金车体焊接工业 北京:机械工业出版社2010

[2]王雪芳 车体组焊焊接变形分析及解决措施制造技术2011

[3]胡煌辉 铝合金焊接技能 北京:中国劳动社会保障出版社.2005

作者介绍

肖权良,(1984-)男,湖南株洲,城轨车体焊工高级技师,中车株机公司,长期从事城轨车体焊接工作。

赵卫,(1971-)男,湖南株洲,城轨车体焊工特级技师,中车株机公司,长期从事城轨车体焊接工作。

武迎朝,1986-)男,湖南株洲,城轨车体冷作工高级工,中车株机公司,长期从事城轨车体冷作工工作。