昌吉回族自治州检验检测中心,新疆维吾尔自治区昌吉回族自治州昌吉市 831100

摘要:在承压特种设备的运行过程中,检验检测工作至关重要,能够及时发现设备的质量缺陷和安全隐患,有利于相关工作人员进行检修和维护。特别是裂纹问题对承压特种设备有着重大影响,需要在检验和检修过程中对相关裂纹问题进行深入分析,并采取合适的处理措施,有效预防承压特种设备裂纹风险的出现。基于此,文章就承压特种设备检验检测中的裂纹问题展开了相关研究,并提出了对应的解决对策, 以供参考。

关键词:承压特种设备;检验检测;裂纹问题

引言:

承压特种设备在长期运行过程中不可避免地会面临各种损伤和磨损问题,其中最常见也最具有潜在危害性的便是裂纹问题。裂纹的产生是材料力学性能衰退的明显标志,也是造成事故的直接原因。因此,理解裂纹的形成机理,掌握预防和控制裂纹的有效方法具有重要意义。

一、承压特种设备检验检测中的裂纹问题分析

1.冷、热裂纹

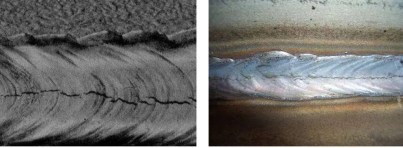

在承压特种设备的加工生产过程中,焊接区域特别容易出现两种类型的裂纹,即冷裂纹和热裂纹。热裂纹主要发生在焊接过程中的高温阶段,特别是在固相线附近,因过热处理而形成,其外观通常呈蓝色或黑色。如图1所示。相对而言,冷裂纹则在材料冷却至室温后出现,裂纹形态较为细小,能够穿透晶体结构,对设备的质量影响尤为显著。无论是冷裂纹还是热裂纹,都主要集中在设备的焊接区域,尤其是焊接点的位置,对承压特种设备的性能和寿命构成了直接的威胁。

图1:冷、热裂纹(左热右冷)

2.蠕变裂纹

蠕变裂纹的形成是承压特种设备中一个缓慢而持久的过程,其根源在于设备在长期运行过程中不断承受的压力以及材料的微观结构变化。随着时间的推移,持续的应力和材料的不均匀性导致局部区域应力值发生改变,促使蠕变裂纹逐渐在这些受压部位形成。从微观角度分析,蠕变裂纹的出现主要是因为材料在受热条件下,内部分子由于长时间的剧烈摩擦而导致的物理性变形,变形累积到一定程度,最终显现为蠕变裂纹。

3.热疲劳裂纹

热疲劳裂纹是由于金属在经历反复的拉伸和冷缩过程中内部应力累积至超出其特质极限所致。热疲劳裂纹常见于喷水设备与排气管设备等频繁经历温度变化的部件,直接威胁到设备的运行安全性与可靠性。特别是那些晶体结构较大且分布不均匀的材料,在反复的温度变化下更易产生热疲劳裂纹,尤其是塑性较差的材料。通过详细观察,可以发现热疲劳裂纹内部呈现灰色,并且裂纹表面常有氧化物存在,为热疲劳裂纹的识别提供了重要线索。

4.腐蚀疲劳裂纹

腐蚀疲劳裂纹在承压特种设备的生产与运行中构成了一大挑战,尤其是在如承压式锅炉这类设备中,长期暴露在水蒸气环境下,设备表面易形成特殊覆盖物,从而改变材料的表面特性。设备要承受常规的工作压力,需要面对由于材料表面覆盖物损坏后水蒸气侵入所引发的腐蚀问题,进而在交变应力的影响下,腐蚀区域逐渐集中,形成腐蚀疲劳裂纹。腐蚀疲劳裂纹的出现直接缩短了设备的运行寿命,对运行安全构成了重大威胁。

5.过烧裂纹

在承压特种设备的使用与维护过程中,过烧裂纹的问题尤为突出,主要是由于设备在长时间的高温状态下运行,未能妥善控制温度而导致。肉眼可见的裂纹外表碎裂痕迹仅是问题的表象,深入到微观层面,使用专用显微镜观察可以发现,裂纹区域的内部晶粒结构发生了变化,形成了魏氏组织,魏氏组织的出现显著降低了材料的强度,从而影响到设备的安全性与可靠性。锅炉及其他承压设备在制造过程中常需经受局部轧制和弯曲处理,处理过程要求设备局部能够承受高温处理。然而,如果在热处理操作如电焊中未能保证温度达到适当阈值,设备在未来高温环境运行时可能会出现过热裂纹的情况。过烧裂纹的形成直接降低了设备的安全系数,还可能在无预警的情况下威胁到整个系统的稳定性和安全性。

6.机械疲劳裂纹

承压特种设备运行中的机械疲劳裂纹是一个常见问题,其形成是由于设备在连续工作时受到不断变化的应力作用,导致某些区域逐渐积累损伤。随着时间的推移,这些损伤逐渐加剧,最终会形成裂纹。机械疲劳裂纹的出现不仅存在安全隐患,还会严重损害设备的可靠性。为此,合理地规避和处理机械疲劳裂纹,确保承压特种设备的稳定运行,是保障设备长期安全使用的重点。通过对设备进行定期的检测和维护,及时发现并处理潜在的裂纹,可以显著提高承压特种设备的运行安全性。

二、承压特种设备裂纹预防措施

1.专业操作控制

在承压特种设备的加工生产环节,实行专业操作控制涉及到对工艺操作的严格管理,而且要求对操作过程进行标准化、流程化,从而保障承压特种设备的加工质量。专业的操作控制能够有效遏制裂纹等潜在问题的发生,为设备的稳定运行提供了坚实的保障。此外,设备在出厂前的综合全面检验检测环节也非常重要,通过精细的质量控制,可以将设备的裂纹风险降到最低,确保设备的整体运行可靠性。因此,通过实施专业的操作控制和结合严格的检验检测程序,可以大幅度降低承压特种设备在使用过程中出现裂纹的概率,从而确保承压特种设备的安全稳定运行。

2.设计加工监管

通过实施系统的检修养护计划,可以及时发现并识别出设备潜在的裂纹隐患。一旦检测到裂纹,应立即进行专业分析,基于分析结果选择最适合的裂纹处理技术方案,对裂纹进行科学合理的处置。从而有效将裂纹的风险控制在可接受的范围内,显著提高承压特种设备的运行可靠性。因此,加强检修养护管理,确保每项操作都符合安全标准和质量要求,对于保障承压特种设备长期稳定运行非常重要。旨在通过及时的干预,最大限度地降低设备故障率,确保承压特种设备的可靠性。

3.检修养护管理

通过定期进行细致的检查,能及时发现裂纹等潜在隐患,对其进行专业的分析。根据分析结果,采取针对性的裂纹处理技术方案,对存在问题的部分进行合理的修复,从而有效控制裂纹风险,保证设备的整体运行安全性与可靠性。有助于及时发现和处理裂纹问题,避免其发展成更大的安全隐患,延长承压特种设备的使用寿命。

结语:

综上所述,通过专业的操作和管理能够及时发现并处理潜在的裂纹问题,从根本上提升承压特种设备的和使用寿命。因此,加强对承压特种设备裂纹预防措施的重视,对于实现承压特种设备的长期运行具有重要意义。

参考文献:

[1]宋志鹏.对于承压特种设备检验检测中裂纹问题的思考[J].模具制造, 2023.

[2]刘文强,吴丽红,许子豪.承压类特种设备检验中的硬度检测研究[J].模具制造, 2023, 23(6):271-273.

[3]李成龙.压力容器压力管道检验中裂纹问题研究[J].石油石化物资采购, 2023(11):19-21.