(淮北矿业股份有限公司 涡北选煤厂,安徽 涡阳 233600)

摘要: 随着科技的不断发展,煤炭洗选行业设备迭代升级,分选、分级设备层出不穷,对生产现场适用性也越来越高,能够切实解决生产难题。涡北选煤厂是一座炼焦煤选煤厂,工艺流程复杂、设备繁多。其中过程粉精煤产品作为最终精煤产品的重要组成部分,但由于其灰分高、不可控的特点严重制约了重介操作。涡北选煤厂将叠筛用于粉精煤的分级,起到了良好的降灰效果,解决了重介“背灰”问题。

关键词:工艺流程、粉精煤、灰分、叠筛

涡北选煤厂隶属于淮北矿业(集团)公司,坐落在涡北煤炭循环经济园的西北部,占地面积约520亩,总投资15亿元人民币,是安徽省“861”重点项目,设计年入选原料煤1200万吨,一期建成后年入洗原料煤600万吨。主要入选涡阳矿区的原料煤,拥有“涡选焦”、“涡选肥”两个精煤产品品牌。涡北选煤厂始终秉持精益求精的质量管理方针,不断探索生产工艺的优化改进,此次选用叠筛解决粉精煤灰分高、重介“背灰”问题,进一步稳定产品质量,积极提高产率,节约能源。

1现状分析

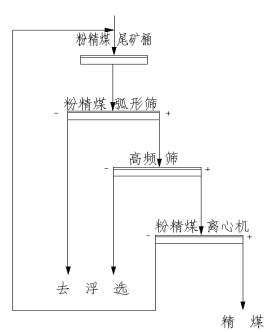

涡北选煤厂为炼焦煤选煤厂,采用“无压三产品重介旋流器+细粒级浮选+尾煤压滤”的工艺流程,精煤产品由重介精煤、粉精煤、浮选精煤三部分组成。其中重介系统采用全粒级入洗三产品无压给料重介质旋流器分选工艺,下游配备弧形筛、振动筛、离心机、磁选机等煤、介回收设备。目前主厂房内现有两套生产系统,每套系统采用1台超级重介旋流器(S-3GHMC870/410)。粉精煤系统即是对精煤磁选尾矿进行处理,采用了弧形筛(筛缝0.4mm)+高频筛(筛缝0.25mm)+立式离心机(筛缝0.35mm)的组合方式,。精煤磁选机尾矿由泵打入弧形筛,弧形筛筛上物进入高频筛进一步脱水脱泥,高频筛筛上物进入立式离心机,立式离心机脱水产物作为精煤泥掺入最终精煤产品中。弧形筛筛下水、高频筛筛下水进入浮选系统进行后续处理,立式离心机离心液返回尾矿桶。具体工艺流程见下图。

图1 粉精煤工艺流程图

2改造的必要性说明

在现行的工艺环节下,随着矿井对原煤破碎粒度的加强,原煤煤泥逐渐升高,在选煤生产中对高灰细泥的处理难度日益凸显,粉精煤灰分的升高严重制约了重介系统生产操作。同时伴随煤炭市场竞争压力的提高、资源利用率的追求,降低粉精煤灰分、释放重介操作空间实在必行。

涡北选煤厂在进行改造前对粉精煤系统各环节煤质数据以及部分生产数据进行统计,具体数据如表1-表6所示

表1、12月份生产粉精煤灰分数据

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表2、肥煤(粉精煤弧形筛入料) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

粒度级(mm) | 产率(%) | 灰分(%) | 累计产率(%) | 累计灰分(%) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

+0.5 | 4.82 | 9.02 | 4.82 | 9.02 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

0.5~0.25 | 16.17 | 10.76 | 20.99 | 10.36 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

0.25~0.125 | 14.30 | 13.02 | 35.29 | 11.44 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

-0.125 | 64.71 | 27.00 | 100 | 21.51 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

合计 | 100.0 | 21.51 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表3、焦煤(粉精煤弧形筛入料) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

粒度级(mm) | 产率(%) | 灰分(%) | 累计产率(%) | 累计灰分(%) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

+0.5 | 5.64 | 9.70 | 5.64 | 9.7 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

0.5~0.25 | 18.81 | 11.10 | 24.45 | 10.78 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

0.25~0.125 | 14.59 | 14.12 | 39.04 | 12.03 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

-0.125 | 60.96 | 26.34 | 100 | 20.75 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||

合计 | 100.0 | 20.75 | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

表4、粉精煤产品粒度组成

粒度级(mm) | 产率(%) | 灰分(%) | 累计产率(%) | 累计灰分(%) |

+0.5 | 27.32 | 10.08 | 27.32 | 10.08 |

0.5~0.25 | 51.88 | 11.43 | 79.2 | 10.96 |

0.25~0.125 | 13.68 | 15.57 | 92.88 | 11.64 |

0.125~0.075 | 4.01 | 17.64 | 96.89 | 11.89 |

-0.075 | 3.11 | 16.34 | 100 | 12.03 |

合计 | 100.0 | 12.03 |

表5、高频筛筛下粒度组成

粒级/mm | 产率/% | 灰分/% | 筛上累计 | |

产率/% | 灰分/% | |||

+0.5 | 1.99 | 10.71 | 1.99 | 10.71 |

0.5-0.25 | 27.73 | 10.86 | 29.72 | 10.85 |

0.25-0.125 | 18.15 | 15.79 | 47.87 | 12.72 |

0.125-0.075 | 10.78 | 23.74 | 58.65 | 14.75 |

0.075-0.045 | 2.74 | 24.19 | 61.39 | 15.17 |

-0.045 | 38.61 | 37.12 | 100.00 | 23.64 |

合计 | 100.00 | 23.64 | ||

表6、肥煤(浮选入料)

产率 粒度 | 浮选入料 |

产率(%) | |

+0.5 | 0.51 |

0.5~0.25 | 10.28 |

-0.25 | 89.21 |

合计 | 100.00 |

结合生产实际和上述表、图数据进行分析,目前粉精煤系统存在如下问题:

1.分级效果差,粉精煤灰分偏高

目前粉精煤系统使用的高频筛筛缝为0.25mm,筛缝极易被细粒级物料堵塞,并且有效筛面面积较低,生产中细粒级颗粒堵塞高频筛筛缝形成的料层厚度能达到15cm-20cm,严重影响分级效果,脱水脱泥能力下降,灰分升高。

2.高频筛出现“跑水”现象,产品水分波动大

细粒级颗粒堵塞弧形筛、高频筛筛缝,在高频筛上形成厚料层后脱水、脱泥效果减弱,造成高频筛筛面“跑水”。这部分“跑水”物料浓度低、流量大,直接导致下游粉精煤离心机的负荷增大、效果下降,容易造成产品水分偏高。

3.粉精煤产品中高灰细泥占比较多

由于矿井进行煤质管控,破碎粒度加大,原煤煤泥含量增多。从筛分数据可以看出,粉精煤弧形筛入料主导粒度级为-0.25mm,占总煤泥量的70% 左右。随着粒度越低,灰分逐渐提高,高灰粒级主要集中在0.125mm粒级以下。表4数据表明粉精煤产品中仍存在较多高灰细泥,导致粉精煤灰分偏高,粉精煤灰分超介精灰分2%左右。煤炭中灰分物质多为无机矿物,这部分矿物亲水性高于煤炭,含量较多的情况下也直接会导致水分升高。

4.浮选负荷增大,影响浮选操作

涡北选煤厂粉精煤系统的弧形筛筛下水、高频筛筛下水直接进入浮选系统。由于高频筛为非严格截粗设备,会造成较多粗颗粒煤泥进入浮选系统,浮选系统生产压力加大,浮选指标变差,增加洗选成本。

从表6数据看出,浮选入料+0.25mm占10.79%,其中+0.5mm占0.51%,粉精煤系统跑粗现象明显,粗颗粒精煤泥到浮选环节不能上浮,影响浮选回收率。

3改造方案

1.功能需求概述

(1)对筛上物料实现有效分级,-0.25mm粒级物料脱出,粉精煤灰分降低0.5%以上。

(2)稳定粉精煤离心机入料浓度,粉精煤水分控制在11.5%以下。

(3)物料前端回收,降低下游浮选系统设备负荷,提高分选效率,降低洗选成本。

2.具体方案

每套生产系统的粉精煤系统是有4台弧形筛、4台高频筛、2台立式离心机,采用“2+2+1”(2台弧形筛、2台高频筛、1台立式离心机)的布置方式。此次是对涡北选煤厂一号生产系统进行改造,选用2台型号为ZKJ1208-D9/3的叠筛(单台叠筛的筛分面积为18.8m2,处理能力30-65t/h)来替换粉精煤系统2组 “弧形筛+高频筛”的组合,工艺流程改为“叠筛+离心机”。改造后,该系统的粉精煤系统存在“弧形筛+高频筛+立式离心机”、“叠筛+离心机”的两种工艺,方便后期数据对比。

叠筛更换完成后,在生产不同煤种时通过采样化验对比两种工艺方式的效果,具体如下:

表7、1.8日粉精煤系统使用叠筛、高频筛的灰分对比(焦煤)

时间 | 叠筛/% | 高频筛/% |

0:00 | 10.2 | 10.52 |

1:00 | 10.62 | 11.23 |

2:00 | 10.80 | 11.18 |

3:00 | 11.44 | 12.61 |

4:00 | 11.18 | 11.66 |

6:00 | 10.46 | 10.76 |

均值 | 10.78 | 11.33 |

表8、1.14日粉精煤系统使用叠筛、高频筛的灰分对比(肥煤)

时间 | 叠筛/% | 高频筛/% |

1:00 | 10.77 | 11.77 |

2:00 | 10.96 | 11.14 |

3:00 | 10.72 | 12.17 |

4:00 | 11.1 | 12.29 |

5:00 | 11.46 | 13.35 |

6:00 | 10.61 | 11.32 |

7:00 | 11.2 | 12.36 |

8:00 | 10.89 | 11.54 |

9:00 | 10.11 | 10.96 |

10:00 | 10.2 | 11.36 |

均值 | 10.80 | 11.83 |

通过表7、8的数据可以看出,对比高频筛使用效果,叠筛对粉精煤灰分的降低效果显著,特别是肥煤最高降灰1个百分点。

3、经济效益预期效果

叠筛改造后粉精煤系统脱水脱泥效果良好,现有工艺中含量在0.51%的+0.5mm粒级浮选入料直接回收至粉精煤,入浮按原煤量的20%测算,回收率按70%计算,精煤产率可提高约0.07%;进行叠筛改造后,筛上物-0.25mm含量降低,粉精煤降灰约0.5%,依据生产经验可为重介精煤提供了约0.1%的灰分提升空间,约提升精煤产率0.06%。单系统叠筛改造后,综合精煤产率约提高0.13%,涡北选煤厂按年入洗400万吨原煤估算,精煤和中煤价格差价1200元/吨计算,则改造2台叠筛带来的经济效益约为:

400万吨/年*0.13%*0.25*1200元/t =156万元/年

4结语

粉精煤系统降灰对于提高选煤产品的质量和产量起到促进作用,对于提高煤炭利用率、实现燃煤高效利用、减少燃煤烟尘、SO2和NOx等污染物排放,对于落实国家“双碳”战略和生态文明建设具有重要意义。

在现行的工艺环节下,对于煤炭洗选加工行业来说,应用最广的就是分选、分级以及检测设备,随着科学技术的不断发展进步,新质生产力的出现、应用对于提高生产效率、稳定产品质量、扩大经营优势起到极大的促进作用,能让设备更加先进、系统更加完善、生产管理更有成效。