(中国船舶集团青岛北海造船有限公司 山东 青岛 266520)

摘要:在船舶产品中,柴油发动机作为船舶主机和发电机的主要动力输出单位,常常会在安装和运行期间出现各种各样的质量问题,对船厂各级管理人员来说,确保柴油主机安装过程质量受控、调试运行顺利,关乎生产计划的完成和企业的质量信誉,是一项重要且关键的工作。船舶建造过程中,如何提前预防或妥善处理柴油发动机遇到的或已发生的各种质量问题,缓解因此带来的延期压力和如何有效降低质量损失,需要船厂生产和质量管理人员不断从典型质量案例中总结教训,发挥专长和才智,完善企业管理文件,为按期高质量交船保驾护航。

关键词:柴油发动机;缸套锈蚀;磨损;漏油

0 序言

柴油发动机由于其结构简单、输出扭矩大、经济安全等优势,广泛应用于船舶产品并作为其动力推进和主、辅发电机的动力来源,是目前大型主流船型的动力首选,其运行的可靠性、稳定性和安全性关乎船员和船舶的安全,以及船舶运营价值的发挥。由于其在船舶产品中独特且重要的地位,日益成为顾客关注的焦点,常常因为一些质量问题给船厂生产计划和交船任务造成严重影响,同时也深深影响船厂在市场中的质量信誉。

作为一名从事船舶制造行业的质量工作者,切身感受到了柴油发动机质量问题给船厂和顾客带来的损失之痛。本文从自身经历调查的一些柴油发动机典型质量案例出发,对其问题发生的原因进行浅析,并提供了一些预防措施,供同行和读者借鉴或参考。

1缸套锈蚀

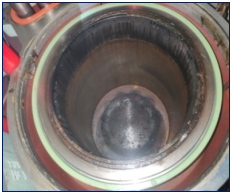

缸套与缸盖、活塞共同构成了气缸的工作空间,柴油和空气混合后在其内部爆燃产生巨大膨胀力传递给活塞,活塞在其内引导下做往复运动,其外侧布置冷却水腔,以保持其处于合适的温度来确保其正常运行。可见缸套在柴油机组成中的重要性不言而喻,因此其本身质量的可靠性便显得尤为重要,但同时也是最容易受伤的部件,锈蚀便是要预防的问题之一。见下图1。

图1:缸套与缸盖内部锈蚀图

图中显示的是船厂某柴油发电机缸套锈蚀情况,其缸套上部一周和缸盖端已明显存在不同程度的锈蚀。其发现的过程是生产人员在测量曲轴曲臂差时发现缸套中有水滴落,进而厂家服务商一起拆检后确认此缸套内部存水且发生锈蚀。经调查,问题的直接原因是缸盖与缸套之间密封圈质量失效,导致缸套冷却水腔的水渗入缸套所致,而造成密封圈失效的直接原因是冬季低温使缸套冷却水腔残存的水结冰膨胀,导致密封圈损坏。

后期处理措施,制造厂家对缸盖锈蚀位置进行了打磨、抛光和尺寸测量,对该缸套和密封圈进行了换新,并在内部抹涂了防锈油。

另外,柴油发电机自身所带的排烟管出口端、燃油、滑油进口端也是与缸套有着间接或直接联通的路径,如果端口密封防护措施不好,将会导致施工现场的积水误入进入机器内部,造成缸套等重要和敏感部件受潮,因而造成锈蚀。因为铁生锈的原理是铁与氧气和水发生反应生成氧化铁的化学变化过程,所以防止生锈的关键是保持干燥或隔绝氧气,涂抹防锈油便是隔绝氧气的一种有效措施。

虽然在问题调查后,总结出的原因都比较简单和直观,但实实在在却因人为工作的疏忽和大意造成了不可挽回的损失。

预防措施建议如下:

1)柴油机车间试验后,制造厂家应对缸套冷却水进行彻底泄放,避免内部存水。

2)在柴油机存放和安装期间应做好周边环境清洁和温度的控制,避免处于杂乱的环境,在气温低于零度时,应设置环境加热和保温设施。

3)用户在安装期间,要对柴油机排烟和滑油管路敞口端等进行密封防护,防止雨水、湿气或其它水进入这些管道。

4)要严格按照柴油机厂家的维护保养说明要求,在仓储存放期间对柴油机内部进行除湿,定期对内部各个部件进行加油和盘车目视检查。

2部件磨损

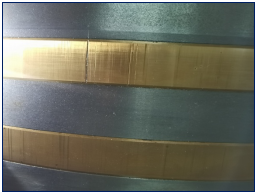

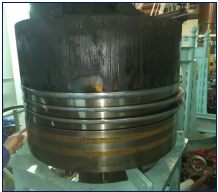

在某次船舶试航结束后,船厂按照技术要求对船舶柴油主机进行了吊缸检查,检查发现活塞裙表面一周均有不同程度的明显划伤,进入主机内部对其它缸相同位置进行检查后,发现也同样存在类似不同程度的划伤等情况。见下图2。

图2:活塞裙铜环划伤及活塞

造成以上问题的直接原因是活塞与缸套之间存在硬质颗粒,在活塞往复运动期间进入活塞与缸套间隙中,由于活塞裙铜环硬度相对较软,造成其一定深度的划伤。而硬质颗粒的来源主要是通过滑油和启动空气管路进入了缸套内部。

后期处理措施,主机制造厂家对磨损较为严重的一个缸套进行了换新,对活塞第一道气密环进行换新,对其它活塞环和活塞裙等划伤位置进行抛光处理后回装。

另外还有一些主机轴瓦磨损的情况也时有发生,轴瓦表面合金层有的磨损或剥落较为严重,有的是轻微的痕迹。处理措施一般是对发生明显大面积磨损且合金层被碾压破坏的轴瓦进行换新处理,对轴瓦因干摩擦而产生的轻微痕迹,仅进行抛光处理即可。

预防措施建议如下:

1)主机安装期间,应在服务商的指导下,严格按照主机安装说明书要求调整各部件间隙和曲臂差值,各轴承负荷值应在许可范围内。

2)彻底做好主机安装期间及使用前的内部清洁和检查,施工过程做到清洁生产,杜绝任何异物、硬质颗粒进入主机内部。

3)严格按照主机说明书要求,做好主机内外滑油管、滑油循环舱及主机内部的串洗清洁,串油取样颗粒度化验的结果应符合要求。

4)对滑油、燃油和启动空气管路,其安装前要做好内部清洁检查,安装期间要做好末端敞口处的密封防护,主机启动前可采取必要的拆检,进一步对主机油、气管路内部清洁情况进行随机抽查。

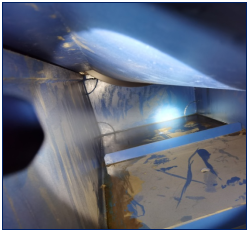

3机械漏油

柴油发动机机械漏油主要发生的机体各部件连接面或运动面之间,漏油会造成不必要的浪费,同时也对主机运行期间的维护和清洁保养带来压力,甚至带来安全隐患。见下图3。

图3:排气阀和飞轮端轴封漏油

上图3是某型柴油主机排气阀漏油和某型发电机飞轮端漏油的图片。通常漏油的原因是多方面的,但通常原因是密封不良导致的。由于柴油发动机运行期间的工况,常常伴有高温、高压和剧烈的振动,部件之间不可能都是刚性连接,特别是在活动部件位置,适当的间隙是必须的,往往采用开放式机械密封形式,比如采用气封环或弹性密封等形式,这就给装配精度和密性材料性能提出了很高的技术要求。如图3所示,左图是排气阀轴封O型密封材料不达标导致滑油泄漏,右图是柴油机飞轮端密封环装配精度超标导致滑油泄漏,虽然泄漏量不大,但长时间的泄漏会给顾客造成维护和清洁的困扰,以及潜在的不确定风险或经济损失。

预防措施建议如下:

1)柴油机制造厂家应选用成熟、稳定和经实践考验的生产厂家提供的密封材料,如密封胶、O型密封圈等,一旦更换供货厂家,必须经过充分的验证。

2)机械密封处的部件加工精度和安装精度,必须进行严格的过程质量管控,防止尺寸超差或局部偶然损坏没有被发现。

3)在柴油发动机机外部滑油管路安装期间,要保持周边环境及管路内部的清洁,避免硬质颗粒进入管路内部进而损坏密封材料或密封面。

4)柴油发动机机透气管路的布置应尽可能路径短,平直布置时要保持一定向上的斜度,管路拐角处的最小截面积不能小于计算的最小值,拐角要呈钝角和圆弧过度,禁止设置U型弯管。

5)柴油机运行期间,滑油、汽缸油等进口压力和注入参数的设置应在厂家设计允许的范围之内,避免较大的压力或预设参数波动。

4结束语

船用柴油机在安装和使用期间发生的典型质量问题,每一次都给船厂造成了时间和经济上的巨大损失。但对以上问题发生的经过和原因进行调查和分析之后,我们认为其发生也并不是不可避免的。因此,在生产管理中,只要我们采取科学的方法,以严慎细实的态度对待柴油发动机安装和调试过程中的每一项工作,我们有信心做到绝大多数质量问题都是可以避免的。

参考文献:

[1] 何宏康,船舶动力装置拆检与维修,交通出版社,2019年9月1日版。

[2] 船舶辅机,大连海事大学出版社。

[3] 陆俊岫,船舶建造质量检验,哈尔滨工程大学出版社,1996年5月1日。

1 / 5