(1. 中国建筑第四工程局有限公司,深圳 南山区 518131

摘 要:随着我国在基础设施建设方面的投入力度持续增强,高速铁路与公路的建设进展迅速。目前,这些建设项目正逐步深入到我国西部的偏远地区。在这一过程中,不可避免地会遇到需要穿越煤系地层的隧道施工情况。然而,煤系地层中的煤层自稳能力十分薄弱,这无疑给施工带来了额外的挑战和难度。天城坝隧道共需穿越9~13层煤,其中C8煤层设计真厚仅为4m,而实际真厚达到了8m以上,属特厚煤层。目前,超前锚杆和超前小导管支护方法在施工过程中遇到了诸多挑战。鉴于在天城坝隧道特厚煤层揭煤时,煤层因自重可能导致煤体垮冒,进而诱发突出风险,最终决定采取中管棚超前支护技术。这种技术的应用旨在保障隧道安全地进行揭煤作业,从而有效应对上述问题,确保施工顺利进行。

关键词:特厚煤层;隧道揭煤;超前支护技术

基金项目:复杂地质瓦斯隧道工区建设及运营期间安全防控关键技术研究,重庆市级人才计划“包干制”项目,基金号:cstc2024ycjh-bgzxm0201

1引言

瓦斯灾害一直是我国煤矿面临的主要安全威胁之一,包括瓦斯爆炸、煤与瓦斯突出以及煤尘爆炸等事故,对煤矿的安全生产构成了严重威胁。同时,随着我国交通工程行业的蓬勃发展与建设,越来越多的隧道工程需要穿越煤系地层,这使得隧道工程施工的安全风险日益凸显。天城坝隧道就是一个典型的煤与瓦斯突出隧道,在煤层揭煤过程中,由于煤层自重的影响,煤体容易发生垮冒,进而可能诱发瓦斯突出事故。因此,我们必须在揭煤过程中采取严格的防突措施,以确保施工的安全,避免任何事故的发生。

揭煤施工是瓦斯隧道施工中相对比较重要的环节。一般在瓦斯隧道揭煤施工时,隧道由于自身原因易发生塌方及顶板垮塌等问题,因此在进行揭煤施工时就要做好支护工作,预防坍塌[1]。经过大量的实践应用和科学研究,超前支护技术已证明在时间和空间维度上均能有效遏制围岩发生过度变形,特别是在控制地表沉降和拱顶沉降方面效果尤为显著[2]。

在现有的超前预支护技术中,超前锚杆法、超前小导管注浆法以及超前管棚法是几种常见的方法。经过实验和深入探究,每种超前支护方法都有其独特的优势和局限性,且由于工程实际情况各异,所选用的超前支护方法也不尽相同[3]。虽然超前锚杆和超前小导管注浆法具有施工简便、技术门槛低、对机械化程度要求不高等优点,但它们的支护长度相对较短,伸入工作面前端的距离有限,这在一定程度上限制了开挖循环的进尺,导致循环次数增多,工序转换频繁。特别是在稳定性极差的煤系地层中,锚杆和导管前端仍可能处于滑移面内,无法有效发挥超前支撑保护作用,容易引发工作面失稳,存在不容忽视的安全风险[4]。

管棚超前支护技术,作为一种针对软弱围岩隧道掘进的辅助施工手段,以其独特的优势受到了广泛的认可和应用。其显著特点在于支护距离长,能够快速施工,且具有较高的安全性,有效缩短了工程周期。正因如此,管棚超前支护技术被视为隧道和地下工程中防止塌方和沉陷的高效辅助措施之一,在诸如隧道、地铁和地下通道等各类工程中均得到了广泛的推广和应用。[5]。实践和研究表明,管棚超前支护对控制地表及拱顶下沉具有十分重要的意义[6],它通过将开挖面周边的围岩所受压力向前方的围岩转移,有效调控地表变形,保证开挖面的稳固性[7]。并且,根据实际情况的不同,管棚超前支护的长度和布置方式也不同。

目前,超前支护主要依赖于超前锚杆和超前小导管注浆这两种方法。尽管它们具有施工简单、技术门槛低、机械化程度要求不高等优点,但也存在明显的局限性。特别是,它们的支护长度有限,锚杆或小导管能够伸入工作面前端的距离相对较短。因此,在开挖过程中,循环进尺受到限制,导致循环次数增加,工序转换频繁。特别是在煤系地层这种自稳能力极差的环境中,锚杆和导管的前端可能仍处于滑移面内,无法有效发挥超前支撑和保护的作用,从而容易导致工作面失稳,存在严重的安全隐患。

2工程概况

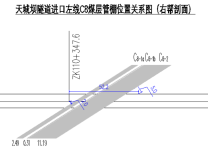

天城坝隧道的设计采取了左、右线分离的构造方式。在左线部分,存在一个特定的煤系地层区域,从ZK110+286.5到ZK110+485,这段地层内包含了9至13层的煤层。这些煤层按照自上而下的顺序编号。 经过对超前钻勘探资料的分析,我们得知C8-1a煤层的真实厚度为2.49米,C8-1b煤层的真实厚度为0.31米,而C8-2煤层的真实厚度达到了11.19米。综合起来,C8煤层的总厚度是13.99米。在隧道的洞身部分,需要穿越C8煤层的长度超过了30米,这如图1所示。

图1天城坝隧道进口左线C8煤层管棚位置关系图

3中管棚超前支护技术大管棚大大管棚压裂泵组及关键参数确定

3.1 钻机具设备确定

管棚钻进需要保持接近水平的方向,它与一般的勘探钻孔在性质上存在差异,因此对钻孔方向的精确度要求极高。如果在最终钻孔阶段发现孔斜或偏差超出了设计的允许范围,将带来严重的后果。本次管棚钻进作业选用了JH130E型潜孔钻机,并配备了相应的冲击器和钻头。这款潜孔钻机采用了冲击回转式的工作原理,其内部结构不同于普通的凿岩机。它拥有独立的配气和活塞往复机构,即冲击器。冲击器的前端直接与钻头相连,后端则与钻杆相接。在凿岩过程中,冲击器会潜入孔内,通过配气装置(阀)的作用,使冲击器内的活塞(锤体)进行往复运动,从而打击钎尾,使钻头对孔底岩石产生回旋力。这款钻机体积小巧,重量轻,非常适合大型和中型钻机无法作业的场所,具有极高的灵活性和便利性。现场安装如图2所示。

图2 潜孔钻机现场安装图

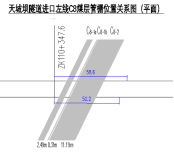

3.2 中管棚超前支护设计

基于天城坝隧道进口左线C8煤层的特定地质状况,在本次揭煤作业段中,我们决定使用中管棚并采用扇形布局。在设计中,我们设定了3°的外插角,以及0.4m的环向间距。同时,管棚的长度确定为20m,而在纵向方面,两组管棚之间的搭接长度设定为5m,具体布局可参照图3所示。

图3 中管棚超前支护布置图

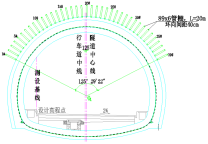

本次中管棚选材为Φ89*6mm规格的热轧无缝钢管,其节长分别有1m和1.5m两种。钢管的两端均设计为长45mm的内螺纹母扣,以便与接头连接。接头则采用长45mm的外螺纹公扣,确保连接的稳固性。在隧道纵向的同一横断面上,接头的数量被严格控制,不超过总数的50%,以确保整体结构的稳定性和安全性。具体连接方式及效果可参照图4所示。

图4 中管棚超前支护实物图

4 中管棚施工情况水力压裂实施情况

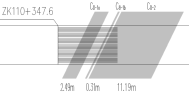

中管棚的施工工作自2020年8月6日正式启动,并于8月20日圆满完成。在整个施工过程中,共计注入了362包水泥。具体的竣工参数详见表1,而竣工图的详细情况则可参考图5。

表1天城坝隧道进口左线C8煤层中管棚竣工参数表

图5 天城坝隧道进口左线C8煤层中管棚竣工图

5揭煤情况

左线C8煤层在2020年9月15日成功采用中管棚超前支护技术进行了揭露,该技术有效确保了施工的安全与顺利。至2020年9月30日,我们已成功穿越洞身方向的C8煤层达11.2米,此时的掌子面里程记录为ZK110+358.8m。在整个过煤门的过程中,掌子面的现场情况被详细记录并展示在图6中,为我们提供了宝贵的施工参考和记录。

图6 天城坝隧道进口左线C8煤层过煤门现场情况图

6 结论

(1)经过现场的实际应用验证,中管棚超前支护技术在天成坝隧道特厚煤层揭煤作业中展现出良好的适用性、可行性和有效性。该技术有效避免了因煤层自身重量导致的煤体垮塌和突出风险,从而显著减少了潜在的安全事故,彻底消除了安全隐患,为施工过程的顺利进行提供了坚实保障。

(2)针对天城坝隧道右线C8煤层的超前支护工作,同样采用中管棚超前支护技术,以进一步提升支护结构的强度。同时,积极推动中管棚超前支护技术在隧道特厚煤层揭煤作业中的广泛应用,以充分发挥其优势,确保施工的安全与效率。

【参考文献】

[1]张典. 瓦斯隧道煤系地层揭煤施工技术探讨[J]. 内蒙古煤炭经济,2022(15):5-7.

[2]翟欢乐. 超前支护施工技术在高速公路隧道施工中的应用措施探讨[J]. 建材发展导向(下),2021,19(8):235-236.

[3]Sun Lijuan and Jiang Ziqi and Liu Bingwei. Numerical Simulation and Analysis of Advance Pre-support for Underground Cross-street Tunnel[J]. IOP Conference Series: Earth and Environmental Science, 2019, 267(4) : 042007 (5pp).

[4]王炳智. 软弱围岩隧道管棚超前预支护技术[D]. 重庆:重庆交通大学,2018.

[5]曾润忠,詹涛,杨成忠. 浅埋暗挖隧道管棚支护参数的研究及应用[J]. 现代隧道技 术,2018,55(01):210-215.

[6]Lidan Li et al. Force and deformation mechanism of great pipe shed advanced support in subway tunnel[J]. IOP Conference Series: Earth and Environmental Science, 2019, 330(2) : 022035-022035.

[7]JONG-HO SHIN, YONG-KI CHOI, OH-YEOB KWON, et al. Model testing for pipe-reinforced tunnel heading in a granular soil[J]. Tunnelling and underground space technology,2008,23(3):241-250.

![]()