山西长治 046032

(漳村煤矿,山西 长治 046000; 太原理工大学, 山西 太原 030000)

摘要:围绕漳村煤矿选矸车间滚轴筛现场运行存在的故障率高,备品备件花费大,滚轴筛的筛下物超标影响煤质,滚轴筛安装地点空间狭小,筛分处理量大等问题。探索研究干选机配套设备矸石筛筛分方式,既要保证筛分效果,达到矸石中炭块回收的效果,又要在这个狭窄有限的空间里,探索研究与滚轴筛同等处理能力的设备,并实现设备不会坏破碎矸石混入到原煤中,同时减少各类事故停机时间和降低配件费用。

关键词:故障率;煤质;处理量;配件费用

一矸石筛筛分方式存在的问题分析

漳村煤矿选矸车间主要负责毛煤预排矸工作,其中滚轴筛作为干选机的配套设备,用来筛选矸石中50mm以下的物料,但是由于滚轴筛齿辊交替运行,兼有一定破碎作用,将矸石挤压破碎混入的原煤中,影响煤的品质,从进而影响了销售;其次,极容易出现堵卡断轴,2022年滚轴筛事故累计影响生产时间59小时,事故率占比为24%,事故停机产生的费用为10万元左右;总计投入配件费30余万元,新滚轴筛价格20多万元左右,每年投入配件费用相当于更换一套滚轴筛设备;最后,滚轴筛的筛片消耗量大,使用新筛片后,滚轴筛的筛下物50mm以上矸石占比为50%,使用3个月后,筛齿磨损变短,间隙变大,筛下物50mm以上矸石占比为70%左右,矸石混入到原煤中,影响了原煤的品质,被迫更换所有齿片,进一步增加了生产成本。

二新型矸石筛设计优化

2.1 筛分方式选取

圆振动筛是具有近似圆运动轨迹的惯性振动筛,这种振动筛又称单轴振动筛。圆振动筛振动源所产生的振动力是一绕定轴、方向呈正规律变化的惯性力,其本质是由偏心质量绕定轴转动所形成离心力。圆振筛的工作原理为,振动筛起动后,振动筛激振器带动振动筛箱一同作定向跳跃式运动,其间,小于晒面孔径的物料通过筛孔落到下层,成为筛下物,大于筛面孔径的物料经连续跳跃运动后从排料口排出,最终完成筛分工作。根据漳村煤矿煤质特点,选用圆振动筛作为矸石筛分方式。设计小时处理能力300t/h。筛孔采用圆孔,直径50mm,振动筛倾角12-15度,采用圆振动形式。

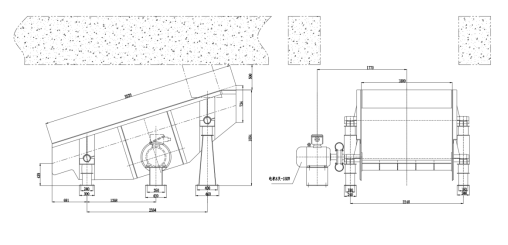

图1振动筛设计尺寸

2.2力学仿真分析

根据尺寸在SolidWorks中对振动筛进行三维建模,振动筛主要由筛箱、激振器、筛网、传动装置、 加强管梁等组成,因振动筛螺纹孔过多以及筛网自身多孔的性质,在Ansys Workbench建立振动筛有限元仿真模型划分网格时会导致网格数量过多,分析求解时速度过慢,而这些孔并不会对振动筛的刚度和强度造成很大的影响,因此将这些孔进行删减,对振动筛进行简化,将简化建模后的三维装配图保存为 x_t 的版本以便于导入有限元软件 Ansys Workbench 中分析。

根据实际情况,将支撑架与地面设置为固定约束面,将振动筛支撑座与支撑架设置为弹性支承,对该振动筛模型在Ansys Workbench模态分析模块下进行仿真求解。求解结果取前12阶的固有频率进行分析,如下表所示的求解结果的固有频率值和如下图所示的振动模型图:

阶数 | 频率/Hz | 阶数 | 频率/Hz |

1 | 4.795 | 7 | 41.017 |

2 | 5.659 | 8 | 49.57 |

3 | 8.798 | 9 | 61.374 |

4 | 24 | 10 | 61.73 |

5 | 25.114 | 11 | 63.488 |

6 | 29.984 | 12 | 70.952 |

从模态振型图中可看出,振动筛在高阶模态中,振动筛的变化比低阶的变化的位置整体位置变化不明显,但在振动筛的局部位置变化较为明显。

三应用效果

漳村煤矿矸石筛入料粒度组成见表1

粒度(mm) | +100 | 100~500 | 50~25 | 25~13 | 13~6 | 6~3 | 3~0 |

产率(%) | 60.8% | 22.4% | 5.9% | 4.6% | 3.4% | 2.3% | 0.6% |

表1入料粒度的组成

最初采用5张板状冲孔筛面,筛面倾角为20°,筛孔尺寸为50x50mm,进行规定粒度为50mm的预先筛分。后因筛分效果不佳,改用2张筛孔尺寸为70x70mm加3张筛孔尺寸为50x50mm的板状冲孔筛面进行筛分,同时在筛板上加装物料拦截减速装置(螺纹钢40根φ50mm*200mm),延长物料与接触时间,提高筛分效果。采用不同筛面的筛分机工艺效果对比表见表2。

筛面类型 | 规定粒度(mm) | 入料量 (t/h) | 筛分效率 (%) | 筛下物限上率 (%) |

5张φ50mm筛面 | 50 | 300 | 94.5% | 3.5% |

2张φ70mm筛面3张φ50mm筛面 | 50 | 300 | 96.8% | 5.8% |

表2 不同筛孔尺寸分选效果对比

结果分析得出调整2张筛板为φ70mm筛孔和加装物料拦截减速装置后,筛分效率和限上率得到了有效提升。

漳村煤矿矸石筛调试完成后实测得表3

规定粒度(mm) | 入料量 (t/h) | ≥50mm 筛上物重量(Kg) | <50mm 筛上物重量(Kg) | |

采样1 | 50 | 300 | 22.6 | 0.13 |

采样2 | 50 | 300 | 22.2 | 0.12 |

采样3 | 50 | 300 | 23 | 0.15 |

采样4 | 50 | 300 | 21 | 0.1 |

表3 筛上物50mm以上和50mm以下物料重量测量

结果分析得出定制矸石筛筛分效果较好。

四 经济效益分析

矸石分级筛改造后,选矸车间的单班产量明显提高,从日常实际生产量统计看,筛下物50mm以上矸石占比从70%降低到20%以下,提高原煤发热量,提升原煤品质;改造前平均日处理毛煤仅为1.38万吨,改造完后平均日处理毛煤1.51万吨,日处理能力增长9.4%; 改造前2022年矸石分级筛事故时长达到59小时,选矸车间事故率占比24%,配件费高达30万元左右,经过运行2个月,改造后矸石的分级筛年事故率预估为0.4%,经过年配件费投入8万元,矸石分级筛每年事故率降低23.6%,每年事故费用降低10万元,每年配件费降低22元;改造前矸石分级筛功率为44kw,年消耗电量19万元左右,改造后功率为15kw,年消耗电量6.5万元左右,每年节约电能12.5万元左右;改造后年拖拉起吊更换设备的危险作业次数减少44次,检修人员接触起重伤害安全风险降低,人力成本和安全管理费降低6万元左右,合计每年产生经济效益50.5万元。生产工艺得到优化,设备故障率明显降低,滚轴筛断轴、矸石被破碎后进入原煤等问题得到彻底的解决,减轻了职工的劳动强度。增大了选煤厂单班设备正常运行时间。节约了大量生产资金,效益明显。