长沙矿山研究院有限责任公司 长沙 410012

摘要:鉴于煤与瓦斯在深煤层的动态灾害往往是复杂的、模糊的和常见的,本文从理论上分析了钻孔周围的原始应力的分布规律,揭示了钻孔的降压机理和高压水水力切缝的强渗透性,并使用FLAC 3D数值软件分析不同的开槽压力,不同的切缝间距,不同的钻孔间距和不同的开槽方法下的钻孔周长。周边煤体的位移及塑性区的分布揭示周围煤体高压液压开槽后的钻孔卸压规律。现场试验表明,水力切缝钻孔的平均提取浓度为普通钻孔的1.75倍,平均开采量纯度是普通钻孔的3.25倍。研究表明,高压水射流切缝技术可作为深部煤层区域卸压防突的新方法。

关键词:水力切缝,区域卸压,煤与瓦斯防突

Abstract—In view of the problems of coal and gas dynamic disasters in deep coal seams, which tend to be complex, fuzzy andcommon, this paper theoretically analyzes the distribution law of original stress around the borehole, reveals the mechanism of

pressure relief and permeability enhancement of high-pressure hydraulic slotting, and uses FLAC 3D numerical software to analyze the borehole circumference under different slotting

pressures, different slotting spacing, different drilling spacing and different slotting methods. The displacement of the surrounding coal body and the distribution of the plastic zone

reveal the law of the pressure relief of the coal body around the borehole after the high pressure hydraulic slotting. Through field test, the average extraction concentration of slotted borehole is 1.75 times that of common borehole, and the average extraction

purity is 3.25 times that of common borehole. The research shows that the high pressure water jet slotting technology can be used as a new way of pressure relief and outburst prevention in deep coal seam area.

Keywords- Hydraulic slotting, regional pressure relief, prevention and control of coal and gas outburst

一、引言

随着开采深度和强度的不断增加,地应力、瓦斯等危害也在增加,煤层的渗透性降低。在缺乏保护层的条件下开采煤层气越来越难,采排的平衡也越来越难以实现 [1-2]。近年来,国内深井煤气动态灾害现象具有模糊性和普遍性,很难用传统的煤气瓦斯突出理论来解释,现存的瓦斯防治工艺很难完全满足深井瓦斯动态灾害防治的需要[3-4]。深井煤气与天然气灾害的原因也更加复杂,仅靠提高瓦斯抽放标准不能完全解决煤岩底层的复杂灾害问题,因此动态灾害预防和控制必须从煤层瓦斯抽采达标前进行有效的卸压[5-6]。

二、 卸压原理及水力割缝增强渗透性原理

A.钻孔周围的初始应力分析

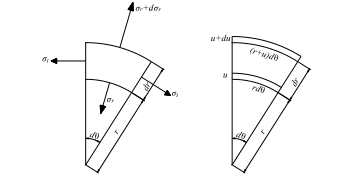

假设围岩是均质的,并且各向同性,地应力在垂直方向和水平方向,钻孔截面为圆形,钻孔是无限的,周围的应力分布钻孔是一个平面应变问题,应力和应变围岩微元

图1.岩石周围的单位应力和变形图

假设围岩是均质的,并且各向同性,地应力在垂直方向和水平方向相同,钻孔截面为圆形,钻孔是无限的,钻孔周围的应力分布是一个平面应变问题,岩层周围应力和应变微量元素如图1所示。

从压力平衡中,我们可以得到:

![]()

平衡方程可以简化为

![]()

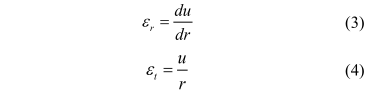

从几何方程,径向应变和轴向应变是

依据广义胡克定律

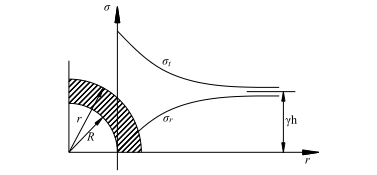

钻孔周边围岩应力分布是

钻孔开挖后,应力重新分布,岩层周边的应力分布图如图2所示。根据公式(8),可以分析钻孔周边的应力集中现象。 最大值周向应力可达原地基的两倍压力。 开挖后,钻孔周围的裂缝封闭,容易出现“瓶颈效应”影响开采效果。

图2 岩层钻孔周围压力分布

B. 高压水力割缝卸压和渗透性增强原理

传统工艺钻孔施工后,由于钻孔直径小,钻孔中媒体的暴露面积小,钻孔周围裂纹不明显,卸压影响小,而且钻孔中的气体流量为径向流,以致开采过程存在“瓶颈效应”。高压水力割缝增大了开采中的卸压范围,达到快速高效的卸压效果,满足大直径钻孔或密集钻孔的需要,降低了开采过程中的劳动强度,节省了经济成本。

钻孔中高压水力割缝切割煤体是通过使用水锤压力和高压水射流滞止压力形成一个一定宽度和深度扁平的宏槽。宏槽的形成不仅增加了煤体的暴露面积,同时也提供了煤岩变形的空间。 下煤体后通过高压水射流切开压力,排出裂隙煤渣,应力分布等参数,裂缝发育和相应的渗透率,煤层割缝周围煤岩系数等都发生改变,煤层水含量增加,煤岩内应力减少,煤体的渗透性增强。同时,由于切割过程中导致煤和岩石的变形,煤体不会由于地应力重新加载后承压而发生弹塑性变形。经过分析,切割槽形成气体流动的大通道后,大量的次级槽的上下两侧会形成裂缝。因此可通过合理控制裂缝和凹槽之间的间隙,实现径向流和狭缝夹层流的作用,以实现钻孔间环网流的自卸压。煤体卸压均匀、充分,煤体整体渗透性极大改进,增加了开采面积,并且开采效率显著提高。

三、 高压水力割缝卸压规律的数值分析

在动态数值模拟分析中,我们采用莫尔库仑本构模型建模,在FLAC3D动态分析数值仿真模块软件中采用大变形计算模式,分析岩石和土壤在载荷下的大变形。

A. 水力割缝压力分析

我们通过建立切削压力数值模型模拟不同煤层硬度(依次为0.2、0.4、0.6)下切割后的应力分布和塑性区状态。 钻孔模拟的切割压力分别为40MPa、60MPa和80MPa。图 3 和图 4 显示了割缝压力为 40MPa、60MPa 和分别为 80MPa的位移分布和塑性变形。

如图 3 所示,钻孔和切割槽周围的垂直位移随着切削压力和切槽深度的增加而增加。

钻孔和切割槽周围最大垂直位移逐渐增加,并且最大位移范围也逐渐增加。 作为如图 4 所示,切割后,钻孔周围塑性区分布很明显。 随着切割的增加压力,塑性区范围逐渐增大。

当煤层接缝硬度固定时,开槽压力越大,垂直应力降低越多,释放量越大,缝槽周围的范围和塑性变形分布面积越广,接缝缓解效果越好; 当煤层接缝压力是固定的,接缝硬度越大,垂直应力降低越小,释放量越小,缝槽周围的范围和塑性变形分布面积越小,并且接缝缓解效果越差。

图3不同切割压力下的垂直应力分布云图

图4不同压力下的塑性识别云图

图4不同压力下的塑性识别云图

B. 切缝间距数值分析

我们建立数值模型模拟不同切缝间距不同煤层硬度(硬度系数分别为0.2、0.4和 0.6)下应力分布和塑性区状态,钻孔间距分别为0.5m、1M、1.5m和2m。如图5、图6所示:

图5 不同缝间距垂直位移分布云图

图6 不同缝间距塑性差异云图

图5和图6显示了间隙分别为0.5m、1.0m、1.5m、2.0m时的位移和塑性区域分布。

如图5所示,切缝周围有明显的垂直位移。 在煤层缝槽之间,缝槽之间最大垂直位移的范围随着逐渐增加接缝间隙长度增加而增加。如图6所示,切缝周围塑性区分布明显,拉伸应力逐渐形成的塑性区随着间隙的增加而减小; 当间隙为0.5m时,切缝后的塑性区大部分为拉伸破坏,当间隙为1.0m时,切缝后的塑性区为拉伸破坏和剪切破坏并存,当间隙为1.5m和2.0m时,切缝后塑性区基本上只有剪切破坏。

在煤层硬度一定的情况下,煤层的切缝间距越大,切缝周围的垂直应力越大,切缝的卸压效果越差; 在切缝间距一定的情况下,煤的硬度越大,切缝周围垂直应力的卸压程度越小,切缝效果越差。

C. 槽孔间距数值分析

建立数值模型来模拟不同煤层硬度条件(分别0.2、0.4和0.6)下切缝后的应力分布及塑性区状态。 模拟的钻孔间距为5m,6m,7m 和 8m。如图7图8所示:

图7 不同钻孔间距垂直位移分布云图

图8 不同钻孔间距塑性分布云图

图7和图8为槽孔间距为分别为5m、6m、7m和8m垂直位移分布和塑性区位移分布。如图7所示,周围钻孔和槽孔最大垂直位移随钻进量的增加而增加,最大位移范围也增加。 如图 8 所示,切缝后,孔周围塑性区域分布明显增强,随着增加孔间距,塑性面积范围逐渐增大。当孔距为5-7m时,塑性区位移主要是受拉伸破坏和剪切破坏影响,当孔距为8m,塑性区位移基本由剪切破坏所致。

煤层硬度固定时,钻孔间距越大,钻孔之间的垂直应力释放范围和程度越小,并逐渐产生应力集中现象,煤层卸压效果越差; 当钻孔间距固定时,煤层硬度越大,钻孔之间的垂直应力释放范围和程度越小,切缝卸压效果越差。

D. 开槽数值分析

我们通过建立数值模型模拟煤层不同接缝硬度(牢固分别系数为0.2、0.4和0.6)下钻孔切缝后的应力分布和塑性区域位移。模拟钻孔开槽采用为平行开槽和交叉开槽。如图9、图10所示。

图9 不同开槽方式下的垂直位移分布云图

图10 不同开槽方式下塑性区域位移云图

图 9 和图10表明了开槽方式为平行开槽和交叉开槽时的垂直位移分布和塑性区位移分布。

如图 9 所示,钻孔开槽后,钻孔切削方式影响钻孔周围垂直位移分布。 采用交叉开槽时,钻孔周围垂直位移大。 如图10所示,切缝后钻孔周围塑性区域分布明显,采用用交叉开槽后,由于拉伸破话,钻孔周围塑性区域范围增大。

当煤层硬度不变时,与采用平行时相比,采用交叉开槽钻孔间的垂向应力释放程度更大,压力开槽的缓解效果比平行开槽的好。 当开槽方式不变时,煤层硬度越高,垂直应力释放越小范围,开槽的泄压效果越差。

四、工业试验效果分析

从图11可以看出,日均值普通钻孔的开采浓度为 35.1%最高,最低 13.0%,平均 23.1%;日平均开采浓度最高为 53.7%,最低为 22.9%,平均40.4%值。 开槽钻孔日平均开采浓度是普通钻孔的1.75倍。从图12可以看出,普通钻井的日均净开采量为最大值为0.0046m3/min,最小值为0.0003m3/min,平均值为0.0016m3/min; 开槽钻孔日均净开采量最大值0.0096m3/min,最低值为0.0016m3/min,平均值0.0052m3/min,开槽钻孔日平均开采量是普通钻孔的3.25倍。

红色开槽钻孔,绿色为普通钻孔

图11 普通钻孔和开槽钻孔日平均提取浓度 图12普通钻孔和开槽钻孔日平均开采量

五、结论

高压水对煤体的煤层形成等距圆槽导致煤体变形,增加煤体煤层含水率,降低煤体应力,增加煤体煤层暴露面积。宏槽和次生裂缝改变了煤气在槽内的流动路径,提高了煤层的渗透性,通过使用钻孔网槽的自泄压效应达到快速、均匀泄压、渗透性增强的效果。通过理论研究和井下试验,在不同的开槽压力和间距下对高压开槽效果进行分析,结果表明,高压开槽技术适用于硬度较高的煤层。通过现场试验,研究了不同孔距的钻孔的瓦斯抽放情况,并对割缝泄压法的适用性和决定性因素进行了验证。