342502199405186810

摘要:超高性能混凝土(UHPC)作为一种新型的高性能材料,以其优异的力学性能和耐久性在桥梁、隧道等工程领域得到了广泛应用。本文利用河砂或者石子对超高性能混凝土骨料的石英砂进行更换,对高流态粗骨料超高性能混凝土的配合比进行科学设计,经过实验配制和检测得到低黏度高流态超高性能混凝土,抗压强度高于120MPa、扩展度为700mm。

关键词:超高性能混凝土;粗骨料掺量;力学性能

0引言

随着我国建设项目规模不断扩大,超高性混凝土,即UHPC,被广泛应用于桥梁和隧道、海洋工程等领域,UHPC具有良好的耐久性能,优良的力学性能,因此具有较强的竞争力。能够适应极端的恶劣环境条件,如海洋环境及高海拔和高寒环境。能够适应各加载速率条件下的极端荷载。可以应用于包括结构二次加固等工程的特殊结构部位。此外,研究证实,采用粗骨料增强的超高性能混凝土(UHPC-CA)能显著削减胶凝材料的需求量,从而在经济成本上实现更深层次的节约。UHPC-CA之所以能展现出这种成本效益,原因在于其内部骨料与纤维之间的强大锚固机制,以及骨料相互之间紧密的嵌锁作用,这两者共同作用不仅增强了混凝土的力学强度,也优化了混凝土的整体稳定性能,有效抑制了自收缩现象的发生。在国内学术界,关于UHPC的研究重心放在分析不同类型的粗骨料与不同配比的钢纤维如何改写UHPC力学属性上,研究揭示,随着粗骨料含量的上升,新拌UHPC混合物的流动性会相应减小,清晰地指出了粗骨料尺寸对新拌混凝土流动性存在制约关系,这一影响促成了混凝土强度的提升,尽管这种增强效果呈现出一定的非线性特征。另外有研究表明,胶凝材料浆体含量与骨交比间呈正反向相关,浆体含量随着骨胶比增多而下降,拌和物扩展度随着浆体闰滑层厚度减小而下降,综上可知,尽管超高性能混凝土加入粗骨料后尽管使生产成本下降了,但在性能方面仍然需要进一步改进,因此深入分析超高性能混凝土的制备技术具有重要的意义。本文重点分析了超高性能混凝土的配制与检测内容。

1试验

1.1试验原材料

在配置超高性能混凝土时,所需原材料的具体标准如下:(1)采用中国铁建桥梁分公司合肥分部制造的P·O42.5型号水泥,该品牌水泥因其稳定的性能被特别选定。(2)同样出自中国铁建桥梁分公司合肥分部的掺合料是首选,它应具备比P·O42.5水泥更高的需水量,形态为细腻的粉末状,旨在通过减少混凝土的收缩并同时增强其强度,发挥关键的改性作用。(3)粗集料选用产自合肥的连续粒级碎石,粒径精心控制在5至15mm之间,以确保混凝土结构的致密性和耐久性,同时满足特定的间隙填充需求。(4)细集料则选用河砂,细度模数精确到2.9,粒径区间严格限定在0.15至0.60mm内,旨在优化混凝土的工作性能和表面平滑度。(5)外加剂需为中国铁建桥梁合肥分公司的UHPC特制系列,其减水率需达到至少38%,用以显著改善混凝土的流动性和减少水灰比,提升综合性能。(6)选用合肥本地生产的钢纤维,具体要求直径为0.02mm,长度设定为12mm,这样的尺寸设计旨在通过微观增强机制,有效提升混凝土的抗裂性和韧性,确保结构的安全与持久。

1.2配合比

本研究工作探究了水胶比差异、胶凝材料使用量变化以及粗骨料添加比例,对超高性能混凝土(UHPC)立方体的抗压强度性能、坍落流变性、扩展流动度,以及T500时间的复杂影响机制。

表1 混凝土试验配合比

1.3试件制备

实验过程中,采用立式强制搅拌设备,首步将粗细骨料、矿物掺和料、钢纤维及水泥预先混合均匀,设定搅拌周期为5 min,以确保原料初步融合。随后,将精确计量的外加剂与水分批缓缓导入,再次进行4至6 min的深度搅拌,旨在形成均质且流变性能良好的混凝土混合物。此阶段完毕后,立即开展T500流变时间测试与混凝土扩展度评估,紧接着将制备好的混凝土注入标准化模具中进行试块成型。为避免成型的试件表面水分蒸发,可以将透明薄膜覆盖包裹于混凝土的表面,一层即可。成型试件中不必进行振捣操作。拆模操作可待混凝土完全终凝后实施,完成拆模后可将试件放置到标准养护室内进行科学养护,时间要求为7d或者28d即可。

1.4性能测试

超高性能混凝土性能测试要求依据相关标准及规范要求实施,具体包括![]() 《普通混凝土拌和物性能试验方法标准》以及

《普通混凝土拌和物性能试验方法标准》以及![]() 《活性粉末混凝土》、

《活性粉末混凝土》、![]() 《普通混凝土长期性能和耐久性能试验方法》,要求每一组测试三个试件,试验机的加载速度为

《普通混凝土长期性能和耐久性能试验方法》,要求每一组测试三个试件,试验机的加载速度为![]() ,对试件破坏时最大荷载进行科学测试,计算超高性能混凝土试件的强度,进行抗氯离子渗透性试验并且计算结果进行分析。

,对试件破坏时最大荷载进行科学测试,计算超高性能混凝土试件的强度,进行抗氯离子渗透性试验并且计算结果进行分析。

2结果与讨论

2.1 UHPC-CA的工作性能

从实验数据分析得出,在保持粗骨料添加量与用水量恒定的前提下,随着水泥用量的提升,水泥浆体量呈现正向增长趋势,这导致骨料间隙被更细小的颗粒材料有效填充,从而显著提升了混凝土的密实度。研究结果显示,这种调整策略不仅成功缩短了T500时间,还促进了混凝土流动扩展性的进一步增强,直观反映出混凝土工作性能的优化与提升。一旦水泥量超过

![]() 且扩展度为

且扩展度为![]() 时,混凝土性能受到一定的影响,主要原因在于随着水泥颗粒的加大导致了骨料与细颗粒间摩擦面积增大,使混凝土流速下降且黏度增强,T500时间延长,进而使混凝土性能下降。试验结果表明水泥量低于

时,混凝土性能受到一定的影响,主要原因在于随着水泥颗粒的加大导致了骨料与细颗粒间摩擦面积增大,使混凝土流速下降且黏度增强,T500时间延长,进而使混凝土性能下降。试验结果表明水泥量低于![]() 时,混凝土的工作性能提升,趋近于自流平混凝土。主要原因在于混凝土颗粒间摩擦阻力随着胶凝颗粒与骨料间自由水的增加而下降,使T500时间进一步减少混凝土黏度下降且扩展度增强。当水胶比固定在0.17这一特定水平上,并且在不同粗骨料掺量配置下,观察到了混凝土作业性能的显著改善。研究发现,随着浆骨比的上升及粗骨料用量的适度缩减,细骨料与粗骨料接触界面的总面积得到有效减少,这一改变导致在细颗粒材料与较大骨料粒子间摩擦作用力的减弱,进而为混凝土的工作性能带来了额外的增强效果。在适当调整浆骨比及优化骨料配比时,即使在骨料间直接接触摩擦减小的条件下,也能通过改善颗粒间的相互作用机制来提升混凝土的流动性和可塑性。

时,混凝土的工作性能提升,趋近于自流平混凝土。主要原因在于混凝土颗粒间摩擦阻力随着胶凝颗粒与骨料间自由水的增加而下降,使T500时间进一步减少混凝土黏度下降且扩展度增强。当水胶比固定在0.17这一特定水平上,并且在不同粗骨料掺量配置下,观察到了混凝土作业性能的显著改善。研究发现,随着浆骨比的上升及粗骨料用量的适度缩减,细骨料与粗骨料接触界面的总面积得到有效减少,这一改变导致在细颗粒材料与较大骨料粒子间摩擦作用力的减弱,进而为混凝土的工作性能带来了额外的增强效果。在适当调整浆骨比及优化骨料配比时,即使在骨料间直接接触摩擦减小的条件下,也能通过改善颗粒间的相互作用机制来提升混凝土的流动性和可塑性。

2.2力学性能

实验结果表明,混凝土强度在水泥用量增多的条件下,骨料颗粒被细颗粒充分填充,使混凝土密实性增强进而提升。水胶比增加后颗粒与骨料间咬合力降低,使混凝土强度及密实度下降。水胶比小于0.17条件下混凝土养护28d后强度小于120MPa。对粗骨料掺量在不同条件下混凝土强度变化进行实验,分别在![]() 检测,结果表明在粗骨料用量增多的条件下,混凝土抗压强度由前期的增加到后期的减小,主要原因在于骨架支撑作用的增强受粗骨料量少的影响,进而使混凝土强度增大,如果增加粗骨料掺量将使骨料的间隙进一步扩大,使骨料的填充作用降低,导致混凝土密实度下降进而使混凝土强度下降。,

检测,结果表明在粗骨料用量增多的条件下,混凝土抗压强度由前期的增加到后期的减小,主要原因在于骨架支撑作用的增强受粗骨料量少的影响,进而使混凝土强度增大,如果增加粗骨料掺量将使骨料的间隙进一步扩大,使骨料的填充作用降低,导致混凝土密实度下降进而使混凝土强度下降。,

2.3抗氯离子渗透试验

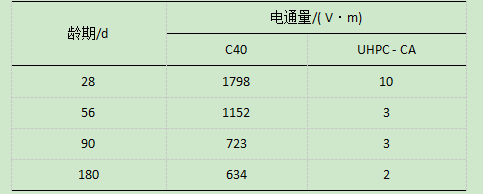

采用C40普通混凝土和含粗骨料超高性能混凝土进行抗氯离子渗透试验。

表2 C40 混凝土和 UHPC - CA电通量

根据表2所展示的数据,研究揭示了一个明显的趋势:在历经180天后,常规C40混凝土的电通量趋向于稳定状态;相比之下,UHPC - CA仅需56天即可达到类似的电通量稳定水平。这一对比凸显出UHPC - CA在氯离子渗透性方面的巨大优势,其渗透性相较于C40混凝土降低了两个数量级。因此,可以断定的是,通过在超高性能混凝土中整合粗骨料,显著增强了其抵御氯离子侵蚀的能力。

3结论

总结来说,通过严谨的科学实验方法,研制出了一种性能优异的粗骨料型超高性能混凝土,其表现出超过120 MPa的抗压强度、初始流动扩展度达700 mm,以及仅为5s的T500时间,彰显出低粘度与高度流动性的独特性质。实验数据分析揭示了几个关键点:首先,水泥用量的控制至关重要。当水泥用量不超过550kg/m3,混凝土的强度和总体性能随水泥量增加而提升;然而,一旦超过这个阈值,过量的水泥反而会反向削弱混凝土的表现,凸显出水泥用量的适宜性对混凝土性能优化的重要性。其次,关于水胶比的设定,研究发现提高水胶比虽能促进混凝土性能的某些方面增强,但同时也伴随着强度的减退。基于实验数据的综合考量,确定水胶比为0.17为本次实验条件下的最优解,既保障了混凝土的工作性能,又维持了必要的力学强度。此外,粗骨料比例的上升虽然增加了颗粒与骨料间的摩擦效应,可能影响混凝土的流动特性,但通过全面权衡,确定粗骨料的最佳掺量为总量的62%,在保证混凝土强度与流动性的平衡上达到了最优状态。

参考文献

[1]欧阳雪,史才军,史金华,等.超高性能混凝土受压力学性能及其弹性模量预测[J].硅酸盐学报,2021,49(2):296-304.

[2]杨凤玲,嵇银行,刘伟,等.含粗骨料超高性能混凝土的试验研究[J].混凝土,2018(12):110-113.

[3]黄政宇,李仕根.含粗骨料超高性能混凝土力学性能研究[J].湖南大学学报(自然科学版),2018,45(3):47-54.

[4]程俊,刘加平,刘建忠,等.含粗骨料超高性能混凝土力学性能研究及机理分析[J].材料导报,2017,31(23):115-119.

[5]黄维蓉.含粗骨料超高性能混凝土的力学性能[J].硅酸盐学报,2020,(11):1747-1755.