中车唐山机车车辆有限公司

摘要:本文选取某车型动车组不同运营里程及时间的避雷器,设计避雷器老化试验及性能测试研究方案,评估不同运行里程避雷器老化后性能状态,分析其性能劣化试验方案。

关键词:高速列车避雷器 性能劣化

1前言

动车组车载避雷器是列车在过电压冲击下重要的保护装置,其利用氧化锌电阻片自身优异的非线性伏安特性,对过电压起着泄流和开断的作用。与电力系统中使用的避雷器不同,车载避雷器工作环境极其恶劣:车载避雷器会频繁承受冲击性负荷,当受电弓通过接触网关节式分相和升降弓作业时会产生暂态过电压,最高达额定电压的3-4倍,雷电波也会产生幅值较大且含有高频谐波的过电压。频繁经受过电压冲击,会加速避雷器的劣化和失效。避雷器老化后,其绝缘性能降低,泄漏电流增大,严重时会危及列车行车安全。

2避雷器老化分析及试验方案

2.1避雷器老化机理分析

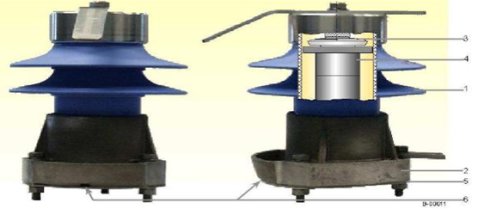

图2.1-1避雷器结构图

(注:图中1为绝缘外套,2为金具,3为绝缘筒,4为芯体,5为底板,6为排放孔)

某型号动车组配置的车载避雷器为无间隙金属氧化锌避雷器,如图2.1-1所示,由上下金具、绝缘外套、绝缘筒、芯体和底板组成。内部芯体由7个ZnO电阻片、2个铝垫块及1个压缩弹簧组成。

ZnO电阻的老化是指ZnO电阻在电应力、热应力及外界因素作用下,其性能及电气物理参数发生改变,逐渐偏离其起始性能指标的现象。在车辆运行期间,ZnO阀片长期承受工频电压,总会有电流流过阀片,另外再加上冲击电压及内部受潮等因素的作用,会引起避雷器阀片的老化,阻性泄露电流增加和功耗加剧,导致避雷器阀片温度升高直至发生热崩溃,从而使避雷器劣化失效。

2.2避雷器老化试验方案

根据上述分析,并结合避雷器运营故障,为了研究不同老化类型对避雷器的影响[1-2],将老化试验分为两组进行。一组进行电热老化,探究在高温以及持续电压下避雷器的加速老化规律;另一组进行冲击老化,探究避雷器在大电流冲击冲击下的老化规律。在每轮老化周期结束后测量避雷器性能参数,探究避雷器老化与性能参数变化之间的规律。

2.2.1热电老化

基于GB11032-2010[3]并结合避雷器在实际的运行环境,设计了电热联合老化试验。电热联合老化150 h,施加电压为持续运行电压37kV,温度为115℃,这样为一个老化周期。做完上述老化试验后,对避雷器进行性能测试以及避雷器密封性试验。

每次老化之后需要测试的性能测试,性能测试流程如下:外观检查→绝缘电阻→直流参考电压→0.75倍直流参考电压下泄漏电流→工频参考电压→持续电流→密封性能。避雷器热电老化试验接线如图2.2-1所示。

图2.2-1 避雷器热电老化试验接线图

2.2.2冲击老化

根据GB11032-2010,37kV金属氧化物避雷器的雷电冲击残压实验用选取的标称放电电流幅值为10kA。采用负极性冲击电流对整只避雷器进行雷电波(8/20μs)冲击实验。在冲击实验过程中,每冲击1次间隔1min,每冲击3次间隔5min。单周期冲击次数为20次。

每次老化之后进行避雷器性能测试,测试流程同热电老化试验。避雷器冲击老化试验接线如图2.2-2所示。

图2.2-2 避雷器冲击老化试验接线图

3 动车组车载避雷器老化特征参量的测试

对选取的避雷器分别进行热电老化和冲击老化试验,在试验中对避雷器以下参数进行性能测试,并以此为根据来判断避雷器运行性能,性能测试数据及分析如下。

3.1绝缘电阻测试

对于干净良好的避雷器而言,绝缘电阻值大小一般在1000MΩ以上。如果良好的避雷器表面受到了一般尘埃的污染,则数值约为300MΩ至1000MΩ之间。而对于零值避雷器或者低值避雷器而言,绝缘电阻低于300MΩ,甚至可以低至十几兆欧。可见绝缘电阻的数值可以反映避雷器的服役状态和表面清洁程度。当绝缘电阻小于1GΩ时,则认为该避雷器失效。

3.1.1热电老化试验结果

分别对新造避雷器、五级修避雷器进行电热联合老化试验,每个老化周期为150h,在每个老化周期后进行绝缘电阻测试。

新造避雷器测试结果如表3.1-1所示,绘制避雷器绝缘电阻随老化周期变化的折线图,如图3.1-1所示。

表3.1-1 新造避雷器热电老化后绝缘电阻变化/GΩ

序号 | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

新造-1 | 172 | 171 | 167 | 167 | 159 | 164 | 150 | 136 | 132 | 102 | 93 | 41 | 0.3 |

新造-2 | 164 | 171 | 169 | 163 | 162 | 166 | 150 | 137 | 126 | 101 | 94 | 42 | 0.4 |

新造-3 | 172 | 170 | 166 | 168 | 165 | 165 | 150 | 143 | 123 | 100 | 88 | 40 | 0.7 |

新造-4 | 166 | 167 | 164 | 171 | 163 | 158 | 153 | 138 | 130 | 109 | 93 | 43 | 0.2 |

新造-5 | 165 | 165 | 162 | 166 | 166 | 161 | 156 | 140 | 124 | 108 | 88 | 38 | 0.3 |

新造-6 | 172 | 163 | 163 | 166 | 168 | 157 | 151 | 143 | 127 | 108 | 86 | 43 | 0.7 |

图3.1-1 新造避雷器电热老化绝缘电阻变化

由图可知,该型号新造避雷器初始绝缘电阻在160 ~ 180 GΩ之间,新造避雷器在12个周期后完全失效。避雷器性能在6个周期前变化不明显,绝缘电阻在6个周期前仅仅下降了5%,而在后两个周期避雷器绝缘电阻迅速下降了50%,并迅速下降到了标准值以下。

五级修避雷器测试结果及变化趋势如下表3.1-2和图3.1-2所示。

表3.1-2 五级修避雷器热电老化后绝缘电阻变化/GΩ

序号 | 0 | 1 | 2 | 3 | 4 | 5 | 6 |

五级-1 | 114 | 107 | 109 | 105 | 82 | 49 | 0.7 |

五级-2 | 109 | 111 | 112 | 103 | 88 | 56 | 0.3 |

五级-3 | 113 | 107 | 109 | 105 | 84 | 52 | 0.6 |

图3.1-2 五级修避雷器热电老化绝缘电阻变化

由图可知五级修避雷器在经历6个热电老化周期后,避雷器绝缘电阻下降到标准值以下。由以上三组数据分析可知,避雷器在后两个周期内绝缘电阻下降得很快。

3.1.2冲击老化试验结果

分别对新造避雷器、五级修避雷器进行冲击老化试验,每20次冲击老化试验测试一次避雷器绝缘电阻性能。

新造避雷器测试结果及变化趋势如表3.1-3和图3.1-3所示。由图可知,在老化前期避雷器绝缘电阻性能变化不大,而在老化后期避雷器绝缘电阻下降速率逐渐加快。

表3.1-3 新造避雷器冲击老化后绝缘电阻变化/GΩ

序号 | 0 | 20 | 40 | 60 | 80 | 100 | 120 | 140 | 160 | 180 | 200 | 220 | 240 |

新造-7 | 164 | 168 | 160 | 164 | 160 | 164 | 150 | 140 | 128 | 107 | 86 | 37 | 0.7 |

新造-8 | 168 | 168 | 170 | 162 | 159 | 165 | 157 | 137 | 128 | 100 | 88 | 42 | 0.3 |

新造-9 | 164 | 172 | 167 | 170 | 163 | 159 | 151 | 143 | 125 | 101 | 93 | 40 | 0.4 |

图3.1-3 新造避雷器冲击老化绝缘电阻变化

五级修避雷器测试结果及变化趋势如表3.1-4和图3.1-4所示。五级修避雷器在进行冲击老化时,只用6个测试周期,避雷器的绝缘电阻性能就已经下降到标准值以下,且前几个周期相对变化缓慢,最后一个周期绝缘电阻迅速降低,避雷器性能加速失效。

表3.1-4 五级修避雷器冲击老化后绝缘电阻变化/GΩ

序号 | 0 | 20 | 40 | 60 | 80 | 100 | 120 |

五级-4 | 115 | 110 | 106 | 103 | 84 | 59 | 0.6 |

五级-5 | 107 | 112 | 113 | 99 | 81 | 51 | 0.7 |

五级-6 | 107 | 113 | 110 | 103 | 91 | 59 | 0.4 |

图3.1-4 五级修避雷器冲击老化绝缘电阻变化

5 总结

1)本文选取某车型动车组不同运营里程及时间的避雷器,设计避雷器老化试验及性能测试研究方案,评估不同运行里程避雷器老化后性能状态,分析其性能劣化规律,为动车组避雷器寿命评估及检修规程优化提供数据支撑和理论基础。

参考文献:

-1-