陕西有色榆林新材料集团铝业分公司 陕西省榆林市 719000

摘 要:压缩热再生吸附式干燥机冷吹时消耗3-5%的成品压缩空气,通过零气耗节能改造,使干燥机不再耗气,从而达到零排放的目的。

关键词:干燥机 零气耗 节能

陕西有色某公司空压站使用7台压缩热再生吸附式压缩空气干燥机,型号SLYR-300,充分利用空压机高温排气的热量式吸附干燥剂加热再生,但是需要在干燥机出口引一部分气流,完成再生塔的冷吹,这部分气流最后排到大气中,造成了压缩空气的浪费,压缩热可再生吸附式压缩空气干燥机冷吹时需要消耗3-5%的成品压缩空气,极大消耗能源,通过改造成压缩热再生零排放吸附式干燥机,使干燥机不再耗气,从而达到零排放的目的,在确保成品气的情况下,减少压缩空气消耗。为适应国家节能需求,空压站压缩热利用再生吸附式干燥系统节能改造从工艺系统上节约了压缩空气用量,继而达到节能的效果。

压缩热再生零排放吸附式干燥机是一种变温吸附式干燥装置,它的作用是通过吸附净化原理,清除压缩空气中的水份,从而达干燥压缩空气的目的。 压缩热再生零排放吸附式干燥机由下列部件组成:两个交替工作的净化塔、两台冷却器、一套切换阀门、一套仪表及控制系统。

压缩热再生零排放吸附式干燥机的基本原理是当压缩空气通过吸附剂时,表面多孔的吸附剂可以把压缩空气中的水份吸附在吸附剂的空穴中,以达到干燥压缩空气的目的,当吸附剂工作了一定时间后,吸附达到饱和状态下,需要用热空气对吸附剂进行再生,以恢复吸附剂的吸附能力,这部分热空气来自压缩机产生的,对干燥剂进行热再生后,这部份热空气循环到干燥机系统内,整个加热流程不消耗压缩空气;冷吹时,利用循环气对再生塔进行冷吹,不需要消耗成品压缩空气。双塔轮流工作,加热再生阶段 由压缩热机吸入自然空气后经过压缩产生高温后,送入再生塔进行再生,冷吹阶段利用循环气对再生塔进行冷吹,冷吹结束进入充压后进入待工作状态。

全过程无耗气,无加热器。露点温度:≤-40℃。 原有主要部件及部分管路保留。阀门程序切换闭环控制,避免造成离心压缩机背压。冷凝液排放采用无气耗排水系统,确保全设备无排放。

3.2.设备及管路改造内容

拆除原冷吹再生管路,增加气动阀改为新流程。 拆除再生排气管路。干燥塔A、B罐保留使用。 原有冷却器保留使用,增加零气耗排水阀 1 个,新增 1 个冷却水关断阀。新增冷却器同时增加零气耗排水阀 1 个(图1)。 电器仪表部分,对程序重新进行编写。

图1 改造后现场安装图

3.3.电气方面改造内容

干燥机控制器由西门子 S7-200可编程序控制器PLC+触摸屏组成,对干燥机上现有的电气元件进行利旧处理,其中包括 PLC 和触摸屏。PLC 用于采集工艺过程参数及控制动作的输出,触摸屏用于显示过程参数、报警信息、输入操作数据、设备开/停指令等,配置露点显示仪(含露点控制),并形象化实时显示设备运行流程。操作简单方便,简化了面板操作元件的设计,是一种先进、智能的人机接口,克服了传统 PLC 无法显示和修改参数的缺点,又克服的一般单片机程序修改困难、可靠性低且无法与上位机通讯的弱点,还可以通过 MODBUS通讯协议实现用户的监视画面。

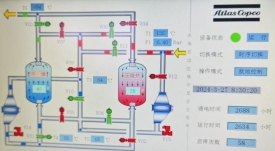

通过触摸屏,显示干燥机的运行状态和相关运行参数(图2) ,为设备日常操作和维护提供了便利。主要显示内容有:开、停机状态;远/近程控制;干燥机工作状态(干燥、热再生、冷吹、待机);运行状态详细参数显示: 干燥塔的干燥时间,再生塔的冷吹时间,各阀门状态,各温度及露点值,露点控制节能状态,干燥机的启动次数、累计运行时间、时间控制/露点控制。

图2 现场控制显示

3.4.改造目的

干燥机节能改造将引用压缩热零气耗干燥机工艺流程,空压机出口的高温压缩空气对再生塔进行热再生,使再生塔彻底加热;冷吹时利用水冷冷却器对高温压缩空气进行冷却,并对再生塔进行冷吹,实现对再生塔的再生,整个过程无耗气,压缩空气出口露点温度可达-40℃以下。

对干燥机原冷吹管道进行改造,加装冷却器及零气耗排水阀,更新控制面板及PLC程序,在热再生阶段120℃压缩空气对再生塔进行热再生,结束后气体进入水冷却器后,进入吸附塔成为成品空气。冷吹阶段压缩空气先进入前水冷却器,在进入再生塔进行冷吹,结束后气体进入后冷却器进行冷却,再进入吸附塔进行吸附成为成品压缩空气,全程不消耗压缩空气。

从空压机出口直接将大于 120℃的压缩空气引入再生塔(图3),对再生塔进行热再生,再生结束后的气体进入水冷冷却器冷却后,再进入吸附塔后吸附成为成品压缩空气,此过程不消耗压缩空气。

4.2.冷吹阶段

从空压机出口直接将大于120℃的热压缩空气直接引入前水冷冷却器,进入再生塔,对再生塔进行冷吹,结束后的气体进入水冷冷却器冷却,再进入吸附塔后吸附后成为成品压缩空气,全过程不消耗压缩空气。

改造后零气耗干燥机较改造前的干燥机再生气耗量节约3-5%,平均循环水流量增加25m3/h(改造前循环水流量100m3/h ,改造后循环水流量125m3/h),冷却水所消耗的水泵功率(kW)=扬程(m)×流量(m3/s)×流体的重度(水取1000kg/m3)÷102(功率转换系数)÷泵的效率(约70%左右),当进气压力、进气温度、耗水量和冷却水水温同时满足以上工况,才可以保证产品气露点温度≤-40℃,如无法满足,成品气露点温度可能会产生波动。

运行8000h能耗对比表(单台):

项目 | 压缩热零气耗干燥机(改造后) | 压缩热再生式干燥机(改造前) |

再生气耗 Nm3/min | 0 | 300*4%=12 |

再生气耗电功率kW | 0 | 12/0.147=81.6 |

冷却水所消耗功率(kW) | 125×1000×30÷3600÷102÷0.75=13.62 | 100×1000×30÷3600÷102÷0.75=10.89 |

控制器功耗 | 0.25 | 0.25 |

总消耗功率kW | 13.62+0.25=13.87 | 81.6+10.89+0.25=974 |

每年电量kWh | 13.87*8000=110960 | 89.11*8000=741920 |

节约电量kW.h | 741920-110960=630960 | |

节省费用(万元) | 630960*0.25=15.8 | |

表中原干燥机耗气按平均4%计; 压缩空气耗电以 0.147kW/Nm3空气计; 循环水泵按扬程30m,效率75%计;电费按 0.25元/kW.h计,单台压缩热零气耗干燥机运行8000h,可节约电量630960kW.h,节约费用15.8万元。

通过对压缩热零气耗干燥机改造,高效热回收系统,几乎不消耗被处理的压缩空气,节约了再生气耗量4%左右,节约了空压机电量,压缩空气品质提高,降低了出气温度,减少了排水量,极大提高了能源效率,降低了运行成本。

参考文献: