中车贵阳车辆有限公司 贵阳 550017 成局贵阳监造项目部 贵阳 550017

【摘要】本文使用自动化、数字化、信息化手段,构造数字化轮对编辆工艺生产线,通过搭建轮对编辆信息化管理平台,实现轮对编辆数字化。论文从总体建设思路、建设目标、实施方案、建设成效论述了数字化轮对编辆建设过程和成效。

关键词:自动化 信息化 数字化 提质增效

一、总体构建思路

现有轮对编辆存在劳动强度大、轮对配台率低、天车吊运频繁等方面的问题:

1.劳动强度大、编辆难度大。目前轮对编辆工作分为2步,第一步为轮对编辆。编辆时,需将《轮对卡片》摆放在对应轮对上,进行票据与实物信息核对。核对完成后按顺序收集《轮对卡片》,进行轮对编辆,将编辆号写在《轮对卡片》上。编辆完成后,根据《轮对卡片》的轴号找到轮对,再将编辆号写在对应的轮对上。每日轮对种类较多(受轴型及材质、轮型及材质、轮径、轮辋厚度、轮对首次组装年限要求的限制)编辆需耗费大量时间,甚至会影响后续轴承压装工作。第二步为轮对编辆,轮对磨合合格后,编辆人员将轮对吊运至存放区,按编辆号将编辆成台的轮对再次吊运至转向架落成区域,进行转向架落成。磨合前,轮对不成台,完全依靠吊运操作者的记忆力进行成台吊运存放,编辆难度大。每日落不走的轮对剩余后,会存放在轮对存放区,操作者容易遗忘,导致轮对不能及时落车,编辆难度大。

2.轮对配台率低、错误率高。人为编辆出现错误时,须扣留同一辆车的其他3条轮对。重新更换轮对时,须找到相关所有轮对进行核对,并对更改轮对的实物和票据的编辆号进行修改。人为编辆出错率较高,影响轮对落成配台率及轮对落成效率。

3.天车吊运频繁,存在安全隐患。轮对磨合完成后,轮对编辆操作者须将轮对吊运至轮对存放区。根据落成需求,再将存放的轮对成台吊运至轮对落成区。吊运时,为单条吊运,一条轮对须吊运2次才能实现轮对落成。天车频繁作业,安全风险高。每日产量50辆份时,须吊运200次,近20公里的路程。且工作时间不间断,连续吊运,天车频繁作业,安全风险高。

二、构建目标

1.全面实现轮对编辆自动化,实现信息自动扫描读取入库、轮对存放、轮对编辆、轮对出库落成等自动化操作。

2.取消轮对人工编辆、磨合后人工吊运作业,实现无人作业,避免人为错编导致的配台率低的问题及控制成本。

3.适应铁路货车高质量发展,构建数字化轮对编辆。

三、实施方案

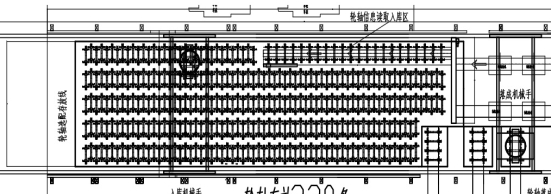

1.数字化轮对编辆整体平面布置图详见下图:

1.数字化轮对编辆整体平面布置图详见下图:

2.工艺流程

轮对磨合→轮对平移输送→轮对信息读取→轮对入库→系统自动编辆出库→轮对落成

2.1轮对磨合。操作者依次对推送至磨合区的轮对按要求进行磨合。磨合完成后自动将轮对推到轮对平移线。

2.2轮对平移输送。轮对平移线自动将磨合完成的轮对输送至轮对输送线。

2.3轮对信息读取。由轮对输送线和信息读取装置共同完成,轮对输送线自动将轮对输送到信息读取区,扫描装置自动对步进式输送线上的轮对按4条一组进行扫描条形码读取轮对信息,并将轮对信息传递给编辆系统和入库机械手。

2.4轮对入库由入库机械手和轮对编辆系统共同完成。轮对信息读取完成后,由入库机械手依次吊取4条轮对并同时吊运至轮对存放区的空位,进行轮对依次入库。轮对编辆系统自带记忆功能,此功能根据工艺要求设置记忆项点,包括车轴材质、车轮型号、车轮材质、轮对型号、车轮直径、轮辋厚度、轮缘厚度、车轴/车轮的限增情况、是否带辐板孔情况等《轮规》、《厂规》、《轮对组装技术条件》、电报通知的文件要求的项点,并统计出各种情况下轮对的数量,便于动态掌握保有量的轮对类型。

2.5系统自动编辆出库由出库机械手和轮对编辆系统共同完成。轮对编辆系统接收到落成工位的轮对需求时,根据落成需求的轮对类型、所落车型,自动挑选系统内符合要求的四条轮对完成编辆,并将轮对排列的顺序传递给落成机械手,由出库机械手自动依次吊取4条对应需求的轮对至落车点,实现轮对落成。编辆系统内的所有轮对,采用先进先出原则,防止轮对存放时间过长导致轮对状态发生变化。

2.6轮对落成。轮对落成4条轨道起点,设置为待落车轮对存放点,其中3条轨道起点为正常的落车作业轨道,另1条轨道起点设置为特种车轮对存放区,例如D22A、D10等车型的轮对。各落车轮对存放点需发送落车需求给轮对存放库,编辆系统自动根据需求挑选符合要求的四条轮对完成编辆,并将轮对排列的顺序传递给落成机械手,由出库机械手吊取4条对应需求的轮对至对应的落车点,由人工将轮对推送至落成工位进行落车作业。

3.新增装备

数字化轮对编辆由轮对平移线、轮对步进式输送线、轮对移动式信息读取装置、轮对编辆系统、轮对入库机械手、轮对出库机械手、不锈钢防护栏、轮对定位座等部分组成。

对现有轮对存放区分为轮对磨合区和轮对存放区。存放区轮对采用交叉排列式。

3.1新增1条轮对平移线。设置在磨合机和轮对存放区之间,连接轮对输送线,长度约为 米,用于输送磨合完成的轮对输送线。平移线具备自动识别感应轮对的功能,感应到轮对后,自动将轮对输送到轮对输送线。

3.2新增1套信息读取装置,该装置采用移动式,一次可依次读取4条轮对信息。读取4条轮对信息后自动将轮对信息传递给编辆系统和入库机械手。

3.3新增轮对输送线1条,该输送线采用步进式,长度约为20米,设置在探伤后的轮对存放线靠磨合机一侧。用于自动将轮对输送至轮对信息读取区。

3.4新增编辆系统,该系统自动记录轮对库使用情况和轮对存放情况,并且将轮对存放区空位信息发送给入库机械手。该系统具备自动编辆的功能,根据落成信息,自动挑选系统内符合要求的四条轮对编辆,并将轮对排列的顺序传递给落成机械手。轮对编辆系统自带记忆功能,此功能根据工艺要求设置记忆项点,包括车轴材质、车轮型号、车轮材质、轮对型号、车轮直径、轮辋厚度、轮缘厚度、车轴/车轮的限增情况、是否带辐板孔情况等《轮规》、《厂规》、《轮对组装技术条件》、电报通知的文件要求的项点,并统计出各种情况下轮对的数量,便于动态掌握保有量的轮对类型。

3.5新增2套行架机械手机构。机械手机构分别为4组独立可旋转的机械手组成,2套行架机械手均能自动前后左右移动。靠近探伤的1套用于成品轮对入库,机械手收到信息读取装置信息后,自动到信息读取区将对应的4条轮对吊运至轮对编辆库,另1套出库机械手根据编辆系统给出的顺序,自动按顺序抓取4条轮对,吊运至落成相应需求的轨道上,完成轮对编辆及出库作业。

3.6新增行架轨道,长度约70米,支撑并辅助行架机械手移动。

3.7新增不锈钢防护栏,设置在轮对编辆区边缘,用于安全防护。

3.8新增4.5条轮对存放线,用于存放待编辆轮对。存放线用轮对定位座固定轮对,防止轮对滚动。轮对存放区长55米,宽15米,轮对存放量为320条,共80辆份轮对(涵盖步进式轮对输送线)。

四、建设成效

1.提高轮对编辆质量。实现轮对编辆自动化,磨合后自动完成轮对的编辆及吊运,有效的解决了因人为问题导致的编辆错误,吊运错误等问题。

2.降低劳动强度。一是彻底消除作业人员重复性的移动;二是消除作业人员重复性核对实物信息与流程信息;三是降低轴承压装作业人员选配难度。

3.提高生产效率。消除了因人为因素导致的轮对剩余、编辆不成台、查找轮对的问题,提高了轮对编辆的成台率,从而提高生产效率。

参考文献: