武汉国力通能源环保股份有限公司(湖北 武汉 430000)

摘要:GLT超重力-络合铁脱硫技术是一种硫化氢湿式氧化技术,采用武汉国力通能源环保股份有限公司开发的专利铁离子络合物液体催化剂,在常温、低压下即可将硫化氢直接转化成单质硫,反应后尾气H2S含量不超过10 mg/m3。针对该技术在南海东部某油田硫磺回收装置应用过程中存在的问题进行了分析,并提出了相应的改进措施。目前该装置运行平稳,各项指标均达到设计要求,尾气排放合格。

关键词:超重力脱硫工艺;GLT络合铁;硫磺回收;油田伴生气

硫化氢是一种剧毒、高腐蚀性的气体,不仅会引起工业催化剂的中毒,还会腐蚀仪表管道等设备[1],因此,伴生气在使用前必须进行脱硫处理。络合铁脱硫技术是一种工艺简单、脱硫效率高、选择性高并且环保无毒的高效脱硫技术[2],广泛应用于各种含硫酸性气的净化。GLT络合铁脱硫技术克服了传统脱硫工艺复杂、工作硫容量低、循环液量大、催化剂消耗量高等弊端,采用高硫容量等吸收剂可显著降低脱硫过程中的循环液量,降低液气比、节省能耗和空间,尤其是海上钻井平台设计紧凑、空间有限,选择高硫容量的脱硫催化剂是节省空间的关键。超重力旋转填料床[3]作为一种新型、高效的传质设备,具有传质效率高、结构简单、体积小、维修方便、能耗低等优点,在气体净化方面有着得天独厚的优势。将超重力技术与高硫容的络合铁法相结合,既可以发挥络合铁法高脱除率和高吸收速率等优点,又可以充分利用超重力技术高传质效率、停留时间短等特点,能非常完美地满足海上平台布局的要求,同时运行成本低,符合当前节能减排,经济高效的工业化指导思想。

1 GLT超重力-络合铁脱硫工艺原理、特点以及流程

1.1 GLT超重力-络合铁脱硫工艺原理

超重力-络合铁脱硫工艺是一种铁基液相催化氧化脱硫工艺。络合铁脱硫技术的基本原理是通过碱性的水溶液将H2S吸收并转化为HS-,Fe3+(L)将HS-氧化为单质硫,同时自身被还原成Fe2+(L),再生过程中Fe2+(L)被空气中的氧气氧化为Fe3+(L),实现再生。其主要反应如下[4-5]:

吸收反应过程: H2S(g)+ H2O(L)→H2S(L) + H2O(L) H2S(L)→H+ (L)+ HS- (L)

HS- (L)+ 2Fe3+(L) → 2Fe2+(L) + H+ (L) + S↓

再生反应过程: 1/2O2 (g) + H2O(L) → 1/2O2 (L) + H2O(L)

1/2O2(L) + H2O(L) + 2Fe2+(L) → 2OH- (L) + 2Fe3+(L)

1.2 GLT超重力-络合铁脱硫工艺特点

(1)硫化氢脱除率高:一步反应脱除率达到99.99%以上,处理后净化气中硫化氢浓度小于5ppm;

(2)应用范围广:可以处理各种含硫化氢气体,选择性高;操作弹性大,适应原料气中硫化氢浓度、原料气量从0-100%的大幅度波动变化

(3)操作弹性大:占地小,处理量大,适应原料气中硫化氢浓度、原料气量从0-100%的大幅度波动变化;

(4)传质强度高:减小了设备的体积,增强了传质速率和传质界面的更新强度,物料在设备内的停留时间极短(0.001~0.01 s);

(5)工艺简单:开、停工及正常操作均简单,易于操作,设备启动后在数分钟内即达到稳定状态;

(6)经济性能高:占地面积小,投资费用少,日常运行费用低

1.3 GLT超重力-络合铁脱硫工艺流程

来自压缩机的含硫天然气首先进入酸性气体过滤器,除去天然气内含有的杂质,包括大分子烃类物质、游离水及固体杂质,并起到稳流作用。脱除杂质的天然气进入预脱硫管式反应器,与络合铁吸收剂贫液反应,除去原油伴生气中大部分的硫化氢,带有硫磺的吸收剂富液进入脱硫平衡罐;脱除大部分硫化氢后的原油伴生气从脱硫平衡罐进入超重力脱硫机,原油伴生气进入超重力脱硫机内部后,通过旋转转子,与吸收剂贫液在离心力作用下进行充分的接触,使气相中残留硫化氢转化生成单质硫,随同富液进入脱硫平衡罐,并使超重力脱硫机与脱硫平衡罐达到连通稳压的作用。经过超重力脱硫机脱硫后的原油伴生气则进入气固分离器,除去气体中挟带的单质硫和药液,然后进入气液分离器,除去气体中夹带的药液,最后离开本脱硫系统进入后续锅炉系统。而产生的吸收剂富液通过脱硫平衡罐进入闪蒸罐内,减压脱除吸收剂富液中溶解的少量天然气,最终通过闪蒸泵将吸收剂富液打入沉降-氧化再生系统。

在用沉降-再生氧化槽进行沉降-再生时,由闪蒸罐过来的富液通过泵打进沉降槽第1室内,在沉降槽前4室内与空气充分反应,吸收剂被氧化再生,其中硫单质在最后一室进行沉降,沉积在沉降槽底部,而上部再生好的吸收剂贫液通过泵再次进入脱硫系统,沉积在沉降槽底部的硫磺浆通过硫磺浆泵进入硫磺颗粒分离系统。

2 GLT超重力-络合铁脱硫装置主要运行参数

(1)pH值的控制。通常保持在8.3至8.8的弱碱性范围比较理想的。pH值过高会助长硫代硫酸盐离子的生成,降低氧的吸收量并阻碍硫的凝聚;pH值如果太低,则会降低溶液对H S的吸收能力,在生产中以不断添加45%的KOH来控制pH值,如果pH值超过9.0,会引发溶液发泡;

(2)氧化还原电势的控制。有效的氧化反应速率以及溶液中三价铁(Fe3+)和二价铁(Fe 2+)的比例有关,保持氧化装置出口处氧化还原电势值在-175 mV至-250 mV范围内,可以确保系统中的催化剂具有足够的活性。如果氧化还原电势很低,就会导致催化剂过量减少并且失去活性,催化剂溶液中的铁就会转变成硫化亚铁沉淀,溶液颜色变黑色;

(3)比重的控制。溶液相对密度(SG)是测定溶液中溶解盐类数量的一个间接指标。常见的溶解盐类为硫代硫酸铵、硫酸铵、碳酸铵和碳酸氢铵,由于溶解盐分浓度增加会导致水溶液对诸如H S和氧之类气体的吸收能力下降,所以控制溶溶盐分的浓度是重要的,控制相对密度不高于1.20的指标;

(4)硫代硫酸盐的控制。硫代硫酸盐能稳定型螯合物,溶液中的硫代硫酸盐低于60 mg/kg的指标时,A类型的螯合物降解速率会过高,但高于80mg/kg溶液的上对密度又会高于1.20的指标,因此硫代硫酸盐必须控制在60~80mg/kg的范围内;

(5)总铁浓度。为减少催化剂的流失,系统铁离子的设计可操作量在10000-12000mg/L。鉴于配比溶液会随着硫磺饼的水洗而流失,所以需要通过GLT-701计量泵连续添加催化剂GLT-701。添加的比例可以根据铁离子的浓度进行调整。注意,如果硫磺饼没有被充分水洗,添加的催化剂配比溶液也会随硫磺饼一起流失,因此将需要更多的溶液补充量;

(6)碱度。脱硫液的碱度值一般与原料气中二氧化碳含量有关,二氧化碳含量高,碱度值会偏高;正常情况下,脱硫液的碱度值在0.2-0.6mol/L之间。

表3-1 络合铁脱硫装置操作参数

序号 | 项目 | 单位 | 设计范围 | 备注 |

1 | 循环液量 | m3/h | 40-50 | |

2 | 温度 | ℃ | 45-50 | |

3 | 再生风量 | m3/h | 500-600 | |

4 | pH值 | 8.0-9.0 | ||

5 | 电位 | mv | -50~-150mv | 贫液 |

6 | 碱度 | mol/L | 0.2-0.6 | |

7 | 总铁 | mg/L | 10000-12000 | |

8 | 硫代硫酸盐 | g/L | 60-80 | |

9 | 701 | L/h | 2 | |

10 | 601 | L/h | 3 | |

11 | 301 | L/h | 2 | |

12 | 45%KOH | L/h | 3 |

3 超重力-络合铁脱硫装置存在问题以及改进措施

(1)预混器椎部部分堵塞。预混器椎部和壁面有大量的硫磺块,并且硫磺块较大,硬度较强,即使用铁锤敲击容器壁和椎部也很难使硫磺块脱落。主要原因是管道的设计与气液量的大小不是很匹配,导致管道内液速过慢,硫磺容易粘黏在管道和壁面上。

解决方案:目前预混器的循环液量大约是20m3/h,喷头是1.5寸,预混器下端管道的液速大约是0.71m/s,需要将循环液量增加至30-40m3/h,喷头和弯头均改为2寸,管道内液体流速的提高有利于气液在管道内达到湍流状态,防止硫磺沉积在管壁内。

(2)超重力机转子堵塞。硫磺堵塞转子,导致伴生气流通不畅,电机电流超限,

主要原因是1)超重力机的进液量较小,脱硫产生的硫磺慢慢堆积在转子丝网内;2)预混器没有达到预期脱硫效果,加重了超重力机的脱硫负荷;3)贫液中硫含量较高,导致大量的硫磺堵塞在丝网内

解决方案:1)增加超重力机的循环液量,增强脱硫液对丝网的冲刷力,减少丝网的堵塞;2)增加预混器的循环液量,增强前端预混器的脱硫效果,减轻后端超重力机的脱硫效果;3)调整沉降罐椎体底部的氮气吹扫频率,使硫磺基本上能够沉降下来

(3)换热器堵塞严重。可能原因:1)换热器使用频率不高,大部分时间没有投入使用,间歇性使用,从而导致换热器内管束容易堆积硫磺,产生堵塞;2)脱硫液在加热器局部温度过高的情况下容易使脱硫液性质发生改变,生成的硫磺颗粒容易堵塞管道;

解决办法:1)换热器要长期使用,一旦溶液循环建立起来,换热器立即投入使用;当脱硫装置因故检修或者停机时,需要将换热器内的脱硫液放出来,防止堵塞管束,同时,在换热器脱硫液进口接一路蒸汽(0.3-0.5MPa)管道,当换热器发生堵塞时,使用蒸汽疏通;2)更换加热器的加热形式,避免脱硫液的性质因局部温度过高而发生改变。

(4)沉降罐椎部堵塞。沉降罐是整个脱硫系统中最重要的一个设备,同时也是最容易堵塞的一个部分。可能原因:1)12个氮气吹扫阀不能完全正常工作,有几个吹扫阀已经坏掉了;2)吹扫时间设置不合理,不能完全将壁面上的硫磺冲下来;3)硫磺改性剂(GLT-301)的添加不正常,使硫磺结块严重;4)硫磺浆循环管线结构设置不合理,导致锥底部硫磺受到挤压而形成硫磺块;5)含有硫磺的脱硫液在加热器表面局部温度过高(温度大于110℃)脱水形成咖啡色的物质,易粘黏在沉降罐椎部,同时,脱硫形成的硫磺在局部温度过高的情况下,易结块形成“熟硫磺”从而堵塞管道和罐体。

解决方案:1)维修已经失效的氮气吹扫阀,使其能够正常工作;2)在不影响贫液泵正常工作的情况下,尽量提高吹扫频率,具体吹扫频率需要到现场进行调试;3)硫磺改性剂的添加量需要通过“封瓶”实验进行添加。301的加量过少,很容易引起硫磺粘黏在管道和罐体的壁面,合理添加301是防止硫磺堵塞的有效手段;4)需要将目前硫磺浆的回流管线由垂直向下改成沿壁面的切向方向(与氮气吹扫方向一致);5)需要更换加热方式,将电加热改成蒸汽加热;6)将目前氮气沿锥底壁面切向吹扫改成每圈吹扫;

(5)加热器容易烧坏。可能原因:加热器的加热功率较高,加热管束非常密集,一旦硫磺堆积在加热管束之间,加热管束之间的热量扩散不出去,不仅容易造成加热管束局部温度过高而烧坏,还会使脱硫液的性质发生严重的变化(脱硫液中有机物发生分子脱水现象形成咖啡色物质,非常难以处理),并且会使“生硫磺”变成硬块的“熟硫磺”,从而堵塞管道和罐体。

解决方案:将目前的加热方式改成通蒸汽换热。

(6)泵的机封容易损坏。可能原因:1)机封质量较差。流体介质中稍微带点固体颗粒就容易磨损机封;2)机封的形式可能存在问题。

解决办法:1)将目前的机封形式更换成质量较好的机械密封形式;2)将目前的机械密封形式更换成填料密封或者从贫液泵P3110/滤液泵P3113/计量泵730泵引一路液体作为机封冷却液。

(7)酸性气体过滤器—V3105。通过清理V3105,我们发现V3105内含有一些油状物质并且过滤筒有些被堵塞了。同时,通过送下去的药剂检测发现,药剂中含有一部分油状物质,然而油状物质对药剂的脱硫以及再生存在较大的影响。因此,在伴生气与药剂进行接触之间,必须对将其完全除掉。

解决方案:需要更换过滤筒或者更改内部结构。

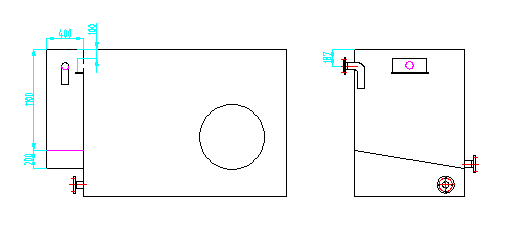

![[A]I`[YP[XF4]ZPE2_TBF_J](/convert/2024-06-04/word_171748921097100102.001.png)

拆除过滤器中的膜过滤管,在固定过滤管孔板上加装丝网除沫器,在气体出口加装折流板,可有效降低压降。

(8)真空过滤系统。真空转鼓的好坏直接关系到沉降罐底部硫磺是否能够过滤出来,进而影响到沉降罐底部是否堵塞。

1)为了保证滤布过滤的效果,应该及时清洗滤布。滤布清洗频率是每2小时清洗一次滤布,每次冲洗2-3min,每月更换一次滤布。

2)沉降罐底部至真空转鼓的液量不能太大,应该是刚刚形成溢流为止。

3)集液槽内容易堆积硫磺,需要对集液槽进行改进。

在集液槽旁增加一个敞开式小沉降槽,将转鼓过滤机溢流下来的先引入到沉降槽中,在溢流到集液槽,保证集液槽中的滤液硫磺含量很小,同时便于随时清理沉降槽中的硫磺。另外控制进入真空转鼓过滤机的硫磺浆流量,尽可能减少转鼓的溢流量。

4 超重力-络合铁脱硫装置改造后的运行效果

(1)脱硫效果显著。当伴生气气量与硫化氢浓度出现较大的波动时,净化伴生气中硫化氢浓度仍然小于10ppm,脱硫效果非常好。

(2)脱硫装置运行平稳。经过改造后的预混器、超重力机、再生沉降槽和泵机锋基本上较少出现堵塞现象,脱硫装置运行较为稳定。

(3)脱硫催化剂消耗少。对真空带式过滤机进行改造后,硫膏比较干,夹带药剂量较少,同时采用压榨回收的方式能回收大部分催化剂,催化剂的消耗量显著降低。

5 结论

(1)采用超重力络合铁脱硫工艺处理海上油田伴生天然气,解决了海上平台空间紧张、结构承重有限等问题,同时运行成本低廉,装置运行稳定,避免了设备腐蚀,运行效果显著,具有良好的经济效益和社会效益。

(2)海上油田超重力络合铁脱硫系统接近2000万元,设备总占用面积不足120m2,天然气处理量2×104 m3/d,回收硫磺400-800kg/d。进口伴生天然气中硫化氢的质量浓度为11000~35000 mg/L,经脱硫处理后硫化氢的质量浓度低于10mg/L,可满足GB17820—2012《天然气》中硫化氢含量的要求。

(3)GLT超重力-络合铁脱硫装置,在建成后生产较为平稳,为络合铁工艺积累了大量的原始生产资料和数据,并作为国内海上平台湿法脱硫撬装装置,撬装化后有一定的优势,对于撬装装置的建设、生产、评估,络合铁工艺以及单井天然气净化处理工艺的发展和深入研究都有积极的影响和促进。

参考文献

[1] 张家忠,易红宏,宁平,郝吉明.硫化氢吸收净化技术研究进展[J].环境污染治理技术与设备,2002,3(6):47-52

[2] 罗莹,朱振峰,刘有智. 络合铁法脱 H2S 技术研究进展[J]. 天然气化工(C1化学与化工),2014,39(1): 88-94.

[3] 冷继斌,于召洋,李振虎. 超重力氧化还原法用于天然气脱硫的探索性研究[J].化工进展,2007,26( 7) : 1023-1027.

[4]朱红彬. 络合铁脱硫技术在油田伴生天然气脱硫中 的应用[J]. 中国石油和化工标准与质量,2012,32(2):23.

[5]张中哲,刘有智,罗莹,祁极冰,谷德银.逆流旋转填料床中络合铁脱硫富液的再生研究[J].天然气化工(C1化学与化工),2015,40(01):36-40