石家庄海山实业发展总公司 050200

摘要:本文探讨了多种飞机结构机械装配中常规和新型的引孔定位方法,分析了每种方法的操作步骤、优缺点及适用范围。常规方法包括划针引孔定位、常规引出线引孔定位和透孔夹引孔定位,新型方法包括新型引出线引孔定位、打点器引孔定位和磁铁引孔定位。通过对六组试验样本进行验证,结果显示新型方法的引孔精度显著高于常规方法,特别是打点器引孔定位方法表现最佳。本文结论为在实际工程应用中推荐采用新型引孔定位方法以提高施工质量和效率。

关键词:引孔定位;结构维修

在机械装配中,引孔定位是确保结构件准确安装和固定的关键步骤。传统的引孔定位方法虽然简单易行,但在精度和效率上存在一定局限性,常常需要后期调整和纠偏。随着技术的发展,新型引孔定位方法逐渐被开发和应用,旨在提高引孔精度和操作效率。本文通过详细介绍和比较几种常规和新型引孔定位方法,分析其操作流程、优势和不足,并通过试验验证其实际效果,提出适合实际应用的引孔定位策略。

1常规引孔定位方法

1.1划针引孔定位

划针引孔定位也是一种常规的引孔方法,操作时首先将加强件紧贴在机体结构件上,划针从机体结构件另一侧伸入原机孔中绕原机孔旋转,即在加强件上留下痕迹,取下加强件,按划针痕迹即可钻制新孔。该类方法快速有效,缺点是划针痕迹不规则,按照痕迹钻孔时无法精确定位中心点,导致钻孔位置偏差,需要后期纠偏,该种引孔定位方式适用于配合精度不高的区域。

1.2常规引出线引孔定位

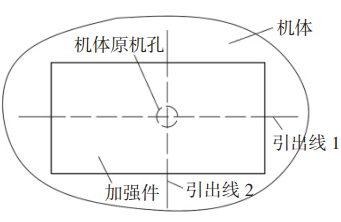

针对维修区域为平面等相对平整区域,当新加强件外形为平整表面时,可采用引出线引盲孔方式解决。其依据如图1所示,是根据两条交叉线确定一个交点,且交叉线可无限延伸交点位置不变的工艺原理实现的。其具体操作步骤是:首先采用直线尺在机体表面原机孔中心点上画出十字引出线,然后安装加强件并固定,根据画出的十字引出线,在加强件表面回引出十字线交叉点,该点即为原机孔的同心点。

图1十字引出线原理

1.3透孔夹引孔定位

针对损伤区处于封闭区域且加强件厚度较薄(小于3mm)的蒙皮换新修理或加强修理,可采用透孔夹引孔定位,包括定位板、引孔板、定位点及引孔圆。其工作时,首先掀开新蒙皮,将透孔夹定位板放入机体与新蒙皮夹缝间,凸起的定位点插入原机孔,按压新蒙皮外侧的引孔板与新蒙皮贴合,画笔通过引孔板上的引孔圆即可标记出与原机孔同心的孔。该种方法简捷、高效,但精度较低。

2新型引孔定位方法研究

2.1新型引出线引孔定位方法

上文提到的常规引出线引孔定位,在采用直线尺在原机孔中心点画线时存在中心点无法有效识别的难题,导致引孔精度较低。基于该问题设计引出线自适应定位工具,实现原机孔中心点的自动找正及快速画线。引出线自适应定位工具如图3所示,主要由两部分组成,一是中心带画线槽的直线尺,二是可实现自适应性定位的定位器。该定位器尖端成锥形。在进行引出线引孔时,首先确保直线尺两端与机体表面贴合,把引出线自适应定位工具的自适应定位器锥形端头插入机体表面原机孔中,直至锥形端头与原机孔完全贴合,直线尺保持不动,使用画笔沿直线尺画线槽在机体表面画线(画线确保伸出加强件边缘),把直线尺绕定位器所在的原机孔旋转任意角度,再次使用画笔沿直线尺画线槽在机体表面画线(画线确保伸出加强件边缘)。试安装加强件并固定,根据之前画出的两条引出线,在加强件表面回引出交叉线,交叉点即为原机孔的同心点。

2.2打点器引孔定位

主动式引孔定位使用的打点器通常制作成与原机孔直径为间隙配合的光杆,打点器端部中心有定位凸起点,使用时把打点器带有定位点的一端放入原机孔,使用榔头轻轻敲击打点器另一端,即在加强件上留下印记,即为原机孔同心点。如图5所示,被动敲击打点器引孔定位时操作使用的打点器模拟螺栓外形,打点器定位点位于端帽处中心。首先把打点器放入原机孔,加强件紧贴机体结构表面安装并固定,使用橡胶榔头在打点器上部敲击加强件,在撞击力的作用下打点器定位点在加强件上留下印痕,即为原机孔同心点。主动式敲击打点器引孔定位及被动式引孔定位的优势在于引孔定位稳定性好、精度高,可实现批量引孔。同时主动式敲击打点器引孔定位适用于内部相对开敞的区域,而被动式引孔定位可满足封闭区域的高精度引孔定位。

2.3磁铁引孔定位

磁铁引孔定位适用于机体结构及加强件为非铁磁性材料,其工作原理是根据磁铁异性相吸的原理,把铁磁定位引孔器套管及定位磁铁制造成圆柱体,根据原机孔径选择相配合的定位磁铁放入原机孔中,试装配好加强件,把铁磁定位引孔器放在加强件上表面,铁磁定位引孔器与定位磁铁因异性相吸原理而自动找正,按下标记笔即可在加强件上留下标记点。

3试验验证

3.1试验准备

模拟飞机结构及其材料,使用铝板制作6组试验样本及加强件,样本尺寸为200mm×200mm×3mm,加强件尺寸为160mm×160mm×3mm。首先按照结构件机械装配通用要求在样本1~样本6中间160mm×160mm范围内分布钻制25个8H9孔。

3.2实施过程

在样本1上,按照划针引孔定位方法在加强件1上引出25个新孔定位点并使用台钻钻制到8mm;在样本2上,按照常规引出线引孔定位方法在加强件2上引出25个新孔定位点并使用台钻钻制到8mm;在样本3上,按照透孔夹引孔定位方法在加强件3上引出25个新孔定位点并使用台钻钻制到8mm;在样本4上,按照新型引出线引孔定位方法在加强件4上引出25个新孔定位点并使用台钻钻制到8mm;在样本5上,按照打点器引孔定位方法,在加强件5上引出25个新孔定位点并使用台钻钻制到8mm;在样本6上,按照磁铁引孔定位方法在加强件6上引出25个新孔定位点并使用台钻钻制到8mm。

分别把样本及对应的加强件重叠固定,使用塞规从样本一侧插入孔中,检测通过率。

3.3对比情况

通过试验发现,采用打点器引孔定位合格率达到96%,新型引出线引孔定位、磁铁引孔定位合格率达到92%,而常规引出线引孔定位一次合格率仅有56%,在实际使用中使用常规引出线引孔定位时需进行纠偏处理,才能保证终孔合格。通过试验对比发现,采用打点器引孔定位、新型引出线引孔定位、磁铁引孔定位等新型引孔定位方式精度明显高于常规引孔定位方式。通过线性图展现上述6种引孔定位方法合格情况对比。

4结论

通过对比常规和新型引孔定位方法的试验验证,我们发现新型引孔定位方法在精度和效率上具有明显优势。特别是打点器引孔定位和新型引出线引孔定位方法,在实际操作中表现出更高的合格率和稳定性。这些新型方法不仅提高了引孔的精确度,减少了后期的纠偏工作量,还提升了整体施工质量。鉴于试验结果,建议在建筑工程和机械装配中广泛采用新型引孔定位方法,以优化施工流程,确保项目的高质量完成。未来,随着技术的进一步发展和完善,引孔定位方法将不断改进,继续为工程质量的提升贡献力量。

[参考文献]

[1]刘琦.飞机结构常规修理方法及分析[J].航空维修与工程,2003(6):19-22.

[2]方尚庆,余音,汪海,等.民机结构金属补片修理方案数字化设计研究[J].航空维修与工程,2012(1):76-79.

[3]张全纯,汗裕炳,瞿履和,等.先进飞机机械连接技术[M].北京:兵器工业出版社,2008.

[4]袁红旋.飞机结构件连接孔制造技术[J].航空制造技术,2007(1):96-99.