(身份证号: 411327199107120032长沙 410000)

摘要:在城市地铁基坑工程建设施工中,桩间模筑混凝土是保障地铁车站安全的基础围护式结构,贯穿了整个的地铁车站的施工,其设计施工及质量保证的落实好坏对整个车站地下防水层结构施工体系,乃至对整个城市车站安全防水工作体系也起着至关重要的作用。能有效控制桩间模筑混凝土的成型质量,具有显著的应用优势。本文从原材料配比控制、混凝土与振捣工艺、操作人员技术水平以及后续养护作业等桩间模筑混凝土的质量提升要点出发,结合武汉市轨道交通8号线一期工程轨道工程实例,围绕桩间模筑混凝土成型情况提出了实现其质量提升的优化方法,为类似工程提供经验。

关键词:模筑混凝土;围护结构;地铁工程;质量控制

![]()

1 引言

国内地铁施工的加速发展对于基坑围护结构和防水效果提出了更加严格的要求。传统的喷射混凝土方式在实际应用中难以完全实现对侧板墙厚度的有效控制,甚至可能因混凝土面坑洼不平从而导致防水卷材损坏,不利于地铁围护结构的正常使用[1-2]。基于基坑围护桩桩间模筑混凝土的方式,因其在地铁结构尺寸偏差控制、整体平整度优化等各个方面的良好工程应用实践效果,被逐渐应用于地铁车站的施工中。

在城市地铁基坑的建设实践中, 桩间模筑混凝土是构成地铁车站的基础围护式结构,贯穿着整个的地铁车站结构施工。高质量的桩间模筑混凝土具有较好的抗渗性能,对地铁车站防水层施工乃至全站防水体系的建设起着至关重要的作用。

本文根据现场施工经验,以武汉市轨道交通8号线一期工程明挖地铁车站桩间模筑混凝土施工为例,从原材料配比控制、混凝土与振捣工艺、操作人员技术水平以及后续养护作业等桩间模筑混凝土的质量提升要点出发,围绕桩间模筑混凝土成型情况提出了实现其质量提升的优化方法,为类似工程提供经验。

本文根据现场施工经验,以武汉市轨道交通8号线一期工程明挖地铁车站桩间模筑混凝土施工为例,从原材料配比控制、混凝土与振捣工艺、操作人员技术水平以及后续养护作业等桩间模筑混凝土的质量提升要点出发,围绕桩间模筑混凝土成型情况提出了实现其质量提升的优化方法,为类似工程提供经验。

2 工程概况

武汉市轨道交通8号线一期工程起于三金潭,沿盘龙大道、宏图路、中一路、黄浦大街、水清路、芦沟桥路走行,穿越长江,之后沿团结路、徐东大街走行,止于梨园。8号线一期工程全线采用地下敷设方式,线路长16.55KM,设车站12座。

图1 武汉市轨道交通8号线一期工程平面图

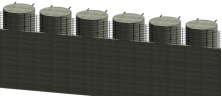

站点围护结构采用钻孔灌注桩+内支撑支护形式,桩间采用桩间模筑(Φ8@150×200mm钢筋网、100mm厚混凝土)。桩间模筑混凝土由介于地铁车站围护桩与车站主体结构之间的一层薄壁混凝土组成(见图2),是整个地铁车站主体的地下防水结构施工的基面,伴随着全地铁车站的施工。其设计厚度为10cm,高度最高达24.2m,本项目三车站模筑施工面积达30000㎡。

图2 桩间模筑混凝土结构图

3 质量提升要点

地铁车站桩间模筑混凝土立柱表面质量控制是施工质量控制的重点,特别是模筑表面须无蜂窝麻面、破损缺角、露筋、错台等问题,且必须达到色泽均匀。其质量控制管理的要点具体包括混凝土原材料来源与材料配合比质量控制、混凝土模筑成型与混凝土振捣的工艺把控、操作人员技术水平、后续养护作业等。

3.1 原材料与配合比控制

严把混凝土原材采购关,从原材料源头入手控制钢筋混凝土质量风险。在钢筋混凝土配比的确定的过程中,严格按照试验程序做好试配,准确确定混凝土的坍落度,保证混凝土的工作性能、强度及耐久性。

3.2 模筑混凝土与振捣工艺把控

根据设计要求,做好模筑位置、强度、标高等指标的核对。把握好模筑的细节处理;严格按照施工要求做好运输、浇筑、振捣。

3.3 操作人员技术水平

桩间模筑混凝土施工技术还未得到普及,大部分操作人员不具备该项技术的施工经验。为保证人员充分了解该施工工艺,应做好准备工作。

3.4 后续养护作业

在水泥混凝土工程养护环节,为及时防止钢筋混凝土产品在过短时间范围内迅速凝结、硬化,需尤其控制水泥混凝土产生水化问题。通常的情况条件下需考虑到混凝土类型之间的差异性,在进行混凝土养护时精确控制养护时间,混凝土完全浇筑到位后及时展开水泥混凝土的养护作业,在养护过程中针对温度等情况进行动态调整。

4 质量提升技术

4.1 桩间模筑混凝土配合比优化

4.1.1 原材要求

(1)水泥。在生产过程中,选用同一厂家,同一品牌,同一强度,且等级不小于42.5的普通硅酸盐水泥。

(2)粗、细骨料。粗细骨料都应生产于国内同一市场地区,且要符合国家现行标准的要求。(《混凝土结构工程施工质量验收规范》GB50204-2015、《普通混凝土配合比设计规程》JGJ55-2011)

(3)掺合料。掺合料级别要求相同,同一品牌,不混含有害杂物,符合现行国家标准的规定。(《混凝土结构工程施工质量验收规范》GB50204-2015、《普通混凝土配合比设计规程》JGJ55-2011)

(4)外加剂。模筑混凝土体积用量一般要求较大,加入的一些无机外加剂可起到进一步改善混凝土水泥颗粒间的致密性的效果,同时还能减少用水量,改善经过拌合的混凝土流动效果,保证混凝土的密实性。外加剂的使用应符合《混凝土外加剂应用技术规范》GB 50119-2013的规定。

4.1.2 试配技术

桩间模筑混凝土使用前,需要试验室试配确定,合格后投入使用。试配确定以下技术指标:

(1)根据试配试件,确定混凝土构件表面颜色、质量;

(2)混凝土配比的优化需要保证材料用量最少,且保证混凝土耐久性;

(3)粗骨料氯离子含量不超过0.02%,并要保证抗腐和耐久;

(4)要结合混凝土材料运至地铁施工现场前后的实际运输的距离、运输完成时间长短等影响因素,确定其初始的坍落度系数与混凝土的初凝时间,保证坍落度在160~220mm之间。

在配置时,由于桩间模筑混凝土的厚度较薄,且桩间存在部分土石凹凸不平,混凝土在较小的空间体积里流动缓慢,难以实现全部密实填充,导致形成蜂窝麻面。为进一步增强混凝土流动性,根据设计及规范要求,按照大量现场的试验配检测结果数据,进行多达5次的现场试配,结合工程现场实际施工气候环境,确定最优配合比。将坍落度控制在180mm-200mm左右,配比优化后的桩间模筑混凝土蜂窝麻面现象减少了40%以上。

![]()

表1 桩间模筑施工混凝土配合比

水泥 | 水 | 砂 | 碎石 | F/掺合料/KF | 减水剂 | ||

规格 | P.042.5 | 自来水 | 河沙 | 5-10mm | 粉煤灰/Ⅱ级 | 矿粉/S95 | 聚羧酸泵送剂 |

配合比 | 1 | 0.97 | 5.25 | 4.47 | 0.37 | 0.26 | 0.039 |

每m3用量/kg | 190 | 185 | 998 | 850 | 70 | 50 | 7.4 |

![]()

4.2 模筑混凝土与振捣工艺优化

4.2.1 植筋强度检验

在混凝土浇筑作业前,为及时避免混凝土植筋强度控制不足,植筋安装效果监控不好,发生变形胀模开裂等异常现象,引起混凝土侵限、错台等严重质量问题,对混凝土植筋施工材料进行了审核。同时,保证植筋工序严格按照要求实施,加强对植筋效果的管控。最后,对植筋效果进行了抽样调查,30组全部合格,合格率100%。

图3 植筋拉拔试验图

4.2.2 浇筑速度控制优化

据计算书和施工规范,每小时模筑的高度应不得累计超过0.5m。桩间模筑混凝土浇筑过程传统方式一般采用泵车套软管直接浇筑,但实际操作过程中,泵送速度不容易精确控制,每小时浇筑高度也易发生超标,从而导致浇筑速度过快,振捣不充分,引起胀模等严重的质量问题。

图4 胀模问题图

针对该问题,本项目使用自主改造下料斗进行优化。常规下料斗可以通过下料斗的开关阀门控制混凝土流动的速度。但其料斗出料口短小,不适用于在此类偏向于料斗一侧方向狭小空间的浇筑。为有效调节混凝土浇筑量,严把控量每小时混凝土浇筑高度,在常规下料斗出料口位置焊接以滑槽型导流槽、用链条悬吊,可调节浇筑角度。剪刀式出料口,可调节流速。使用经过改装过的专用下料斗,同时还安排专人计时测量深度,根据施工情况适当增减混凝土柱流出的量,最终确保实现了每小时的浇筑柱高度都不超过0.5m。

图5 自主改造料斗施工三维模型图

图6 自主改造料斗实物图

4.2.3浇筑高度控制优化

在混凝土浇筑工艺过程操作中,需要严格的执行混凝土的分层浇筑作业模式,保障混凝土浇筑的完整性与均匀性。现场将根据土方开挖和支撑架设情况,保证模筑分层分段、随挖随做,单次的浇筑高度不应超过3m,避免施工过程中出现混凝土离析和振捣棒长度不足等问题。

图7现场随挖随做示意图

表2 模筑高度划分表

层数 | 浇筑高度(m) | 下料口高度(m) |

第一层 | 3 | 0.5 |

第二层 | 2.5 | 0.3 |

第三层 | 3 | 0.5 |

第四层 | 2.5 | 0.3 |

第五层 | 3 | 0.5 |

第六层 | 2.5 | 0.3 |

第七层 | 2.5 | 0.3 |

4.2.4 振捣工艺优化

为进一步保证混凝土连续分层浇筑的完整与均匀,需要采取措施及时使用振捣棒进行振捣作业,调整好模筑混凝土的厚度与均匀度,避免后期因为振捣工艺不当等引发的蜂窝麻面、露筋问题。

针对以往工程桩间土石不够平整的问题,经试验发现采用市面上常见的50型插入式振捣棒存在插入振捣困难的问题,导致约60%的部位无法有效振捣。本项目改为使用25型号振捣棒,并辅以橡胶锤,实现对模筑混凝土进行更加充分均匀的振捣。具体实施方式为:在施工过程中安排1名工人采用25型插入式振捣棒插入振捣,同时安排2名工人用橡胶锤敲击模板,控制振捣时间及范围。振捣工艺优化后有效振捣范围达95%以上。

4.2.5 接缝模板优化

原上下层交接处接缝的处理原方式为人工填充,填充效果不佳。本项目对该方法做出优化,将接缝处模板改为斜面后装式,浇筑完下层模筑后,拆模凿平混凝土表面再抹面。实施效果显示,采取优化后的方法处理接缝无明显错台。

图8 错台问题改善效果图

4.3 操作人员优化管理

建立项目部质量控制管理考核体制以及工程质量责任制,严格执行三检制度及各级验收。选择具有多年工程土建安装施工操作经验的操作人员,施工上岗前进行技术质量培训和质量专题教育培训。经过对劳务工人、各级管理人员的调查:93%的工人已经熟悉该项施工工艺,能够胜任此项施工;95%的人员已明白自身肩负的质量责任。

4.4 后续养护作业

在混凝土养护作业环节,本项目采取在基坑边缘布设喷淋养护水管的方式,拆模后立即开展自动循环喷淋混凝土养护作业,并结合混凝土类型的差异进行养护时间的控制。

利用喷淋养护策略,可以保证地铁车站桩间模筑混凝土养护期间空气湿度始终大于混凝土内部湿度,避免混凝土过快脱水对强度造成影响[3]。同时自动循环喷淋的方法,也可以简化养护工作程序,防控混凝土表面干缩开裂问题,相较直接洒水养护、覆膜保湿养护等方式有明显优势。

5 结论

综上所述,地铁车站桩间模筑混凝土施工技术在实际应用中还存在一定的优化空间。其中,混凝土质量是施工质量控制的关键,不能忽视原材料、试配、模板、施工工艺及后期保护等任何一个环节。这些环节关系到钢筋工程、模板工程、混凝土工程的质量和效果。

参考文献

[1]杨青山.地铁基坑开挖工程中的基坑围护桩桩间模筑混凝土施工技术[J].低碳世界,2020,10(04):152-153.

[2]李杰.地铁基坑围护桩桩间模筑混凝土施工技术[J].城市住宅,2021,28(05):241-242.

[3]匡韶华.智能喷淋养生系统在混凝土养护中的应用[J].黑龙江交通科技,2020,43(06):151-152.

[4]孙艳玲.浅谈提高混凝土施工质量的几项技术措施[J].民营科技,2012(05):258+264.

[5]陈细莲.混凝土施工质量控制的对策分析[J].企业技术开发,2015,34(21):159-160.

[6]许传军.提高混凝土施工质量的几项技术措施[J].中国住宅设施,2020(08):121-122

![]()