庞恺文

中国铁路青藏集团有限公司西宁东车辆段青海西宁 810000

摘要:数字赋能不仅解决了铁路车辆轮轴检修的生产效率、资源配置、创新驱动检修环境的提升等多个方面的问题,还为铁路车辆检修企业的可持续发展提供了强大的支持。随着数字技术的不断进步和应用范围的扩大,数字赋能的潜力和价值将进一步提高铁路货车轮对智能加工检修质量与检修效率,并为铁路运输安全保障提供有效的技术支撑。

关键词:数字化轮对加工检修,数字化轮对加工检修;

引言:随着数字技术的迅速发展和广泛应用,数字化赋能已经成为解决众多问题的关键手段。数字赋能不仅可以有效提高了铁路车辆轮对加工检修的生产效率,还优化了检修人员配置,实现有人值守、无人操作的新型轮对加工检修模式,进而大幅提高了轮对加工检修质量。

目前车辆段车轮车床的上料方式为工人通过与车轮车床连接的轨道人工推动车轮实现车轮的上下料,工人劳动强度大,且所有加工轮对的数据信息都需要人工查看附带在轮对上的纸质车统数据,并根据车统数据录入到车床控制系统中,才能实现轮对的加工检修,详见下图所示:

由于轮对加工区待加工与加工完成轮对的存储与输送全部由专人负责推送到指定位置,且工人每天要推送上百条轮对到不同为止,其工作量巨大,尤其运输繁忙季节璇修轮对数量的增加,轮对加工区往往需要双班作业,轮对加工的上下料,待加工与加工完成的轮对的输送与存储已经严重制约了轮对加工的工作效率,浪费大量的人力物力,不能发挥设备应有的检修节拍,检修区混乱,管理难度极大,已经严重制约了车辆段段修能力的拓展。

1)轮对在加工区的输送与存储;

2)待加工轮对的定位;

3)轮对的识别与轮对的数据传送;

4)既有轮对车轮车床改造;

5)待加工轮对的上下料;

3.1.轮对加工区布局设计

改造后的轮对加工区地面将设置有五条轮对地面输送存储线,区域上部增设桁架式轮对机械手两套,同时改造既有轮对车轮车床控制系统,并增加轮对车床总控服务器,轮对车轮车床加装轮对支撑装置以及自动对刀装置。从而实现旋修区轮对自动输送,车轮车床将实现机械手直接上料,车轮制动定位卡紧,轮对加工全过程自动完成,无需人工辅助。充分实现有人值守,无人作业,即一人即可监控2至3台车轮车床同时作业,具体布局见下图:

3.2.轮对加工区的轮对输送

根据工艺轮对加工区第一、三两条输送线与轮对探伤检修连接,该两条输送将设置为待加工轮对存储线,第二条轮对输送线将设置为三级修轮对加工下料存储线,剩余的第四、五两条轮对输送线设置为二级修轮对加工下料存储线。以上所有轮对输送存储线将贯穿轮对加工区域,每条输送线全长为41米,并且输送线将采用分段控制,每10米设置为一段,同时确保轮对加工前后上下料的就近抓取,进而减少轮对加工的辅助时间。

3.3.待加工轮对的定位

为了保证轮对机械手能够准确的抓取待检修轮对,在轮对加工检修区待加工轮对存储线末端设置有轮对对中阻挡装置,保证了车轮车床上下料机械手能够精确抓取到轮对轴身位置,实现轮对的自动上下料工作:

3.4.轮对的识别与轮对的数据传送

通过在轮对定位机构外侧增加一套无线射频识别装置,射频识别装置动态识别检修轮对辐板上无线射频识别标签,并将识别后的信息与HMIS进行匹配,将该轮对基础信息发送给车轮车床的总控服务器,车轮车床总控服务器接到轮对加工数据,根据目前车轮车床的状态动态分配车床来加工轮对。

镟修完成的车轮进行下料时,车轮车床将加工完成的数据返回给轮轴车间HMIS服务器,并将该轮对车轴编号反馈给车轮上下料机械手,机械手抓取轮对进行下料,并将车轴编号转交给镟修区轮对输送总控制系统,轮对输送总控制系统根据车轴编号记录下料车轮的位置信息,从而实现轮对检修全程跟踪,直至将镟修完成的轮对输送出轮对镟修区,并将轮对信息一并转交给段修轮轴检修库HMIS服务器。

3.5.既有轮对车轮车床改造

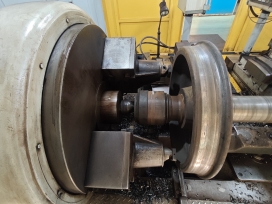

3.5.1.既有车轮车床结构

目前车辆段现有轮对车轮车床为青海华鼎重型机床有限公司产品,机床可以通过轨道与轮对加工区车轮地面轨道衔接,车轮通过轨道可以上料到车轮车床加工工位,车轮车床加工工位有轮对支撑机构,支撑机构升起进行了轮对的初定位,然后机床的两侧中心定位油缸伸出,采用支撑轮对车轴中心孔方式,实现轮对的精确定位,同时车床的轮缘卡紧装置伸出卡紧车轮的轮缘部位最终实现带动轮对旋转,完成轮对踏面的加工工作,具体结构见下图:

3.5.2.车轮车床轮对定位装置与轮对相对关系:

根据现场测量目前车轮车床的中心定位油缸在原始缩回状态下,与车轮的轴端面距离大于100mm,车轮车床轮缘的卡紧装置再缩回状态下与轮缘距离大运50mm,以下为现场照片:

1)车轮车床中心定位油缸顶尖与轴端距离:

2)车床的轮缘卡紧装置与轮缘端面的距离:

3.5.3.车轮车床如何实现车轴中心孔与车床中心油缸顶尖对中

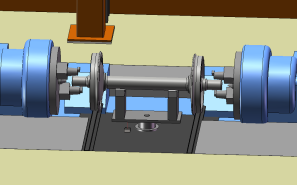

目前车轮车床采用支撑轴身的方式来进行轮对的初定位,同时在车轮车床的支撑车轴装置上安装有支撑高度位移传感器。当机械手将待镟修轮对调运到车轮车床上同时,机械手总控系统将自动将上料车轮的轴号同时提供给车轮车床总控服务器,车轮车床根据机械手总控系统提供的待镟修车轮轴号,从轮轴车间MES系统里提取该轮对相关加工数据,并确定车轴信号为RD2、RE2或者RF2型车轴。车床控制系统根据确定车轴型号,控制车床侧支撑车轴装置升降高度,从而保证车床中心油缸顶尖对中车轴中心孔,实现待镟修轮对在车轮车床上中心定位工作,具体结构样式见下图:

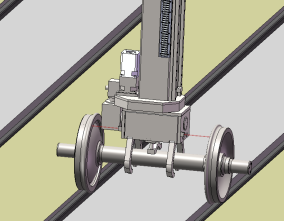

3.6.待加工轮对的上下料

轮对在轮对地面线上输送过程中,由于轮对踏面磨耗,使得轮对会出现靠单侧轨道滚动情况,这样在轮对上料机械手抓取轮对过程中将出现轮对不对中情况,为此本次在机械手设计上将在机械手两侧增加激光位移检测传感器,机械手在夹紧轮对轴身前,根据机械手两侧检测的位移距离,通过调整机械手横向移动小车,实现对中抓取待加工轮对,具体结构见如下示意:

目前车轮车床采用支撑轴身的方式来进行轮对的初定位,那么轮对上下料机械手只要直接将轮对放置到车轮车床轴身支撑装置上即可完成轮对的上下料工作,同时机械手在待检修区抓取轮对时已经完成轮对对中工作,所以在轮对上料过程不会剐蹭车床的轮缘卡紧装置。

综上所述,数字赋能不仅可以有效解决了铁路轮对加工检修的生产效率、资源配置、创新驱动等多个方面的问题,还为铁路车辆检修企业和社会的可持续发展提供了强大的支持。同时通过大数据技术的应用,可以更加精准地进行轮对加工生产规划和预测,提高生产效率和质量,降低成本和风险,进而帮助车辆段实现实时监控、经济运营分析、优化物流流程、质量控制和零售环节指导以及预测性维护等多个方面的提升。

参考文献:[1]铁总运[2016]191号《铁路货车轮轴组装检修及管理规则》

[2]铁货车[2021]34号《铁路货车段修规程》

[3]董艺.单片机与PLC的区别及其对控制系统设计方案选择的影响[J].巢湖学院学报,2007,(3).

[4]陆秀令.在设备改造中PLC梯形图的设计方法及注意事项[J].工业仪表与自动化装置,2004,(3).

[5]张智杰,刁勇.PLC控制系统设计[J].世界仪表与自动化,2003,007(1).

作者简介:庞恺文,男,汉,1990年7月,甘肃会宁人,大学本科,工程师,研究方向:车辆设备技术。

1

齐齐哈尔四达铁路设备有限责任公司