(中铁五局集团成都公司 重庆市 408000 )

摘要:某隧道油库设计有12个2000m³的立式钢制储油罐,罐体直径16.1m,高度13m,现场施工空间狭小,施工情况复杂,材料运输困难,施工工艺要求高,为该项目供油工程控制性工程。本文介绍了大型钢制储油罐的制作与安装快速施工技术,从材料排版、材料加工、材料运输、底板安装、顶板安装、壁板安装等方面进行了研究说明,通过加强施工过程控制及施工组织来保证现场安全快速施工,通过本文能给大家在类似大型钢制储油罐施工提供一些参考。

关键词:地下油库、供油工程、钢制油罐、油罐制作、油罐安装、快速施工。

引言

“十四五规划”实施以来,枢纽和通用机场建设大面铺开,其航油供给和储备作为机场设施的重要组成部分意义凸显,结合用地及安全考虑,隧道和地埋式储罐成为新的发展方向。在狭小洞室内组拼钢制油罐技术含量高,工艺质量要求严格,且目前应用案例较少,本文就在建一隧道式油库立式钢制油罐施工情况开展研究,总结出一套安全快速的施工方法,以期为类似施工提供参考。

一.工程概况

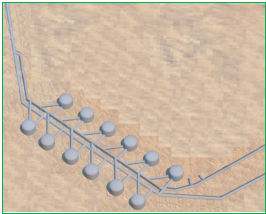

本油库隧道为坑道式地下工程,由上下2条主通道、24条联络通道、12个2000 m³独立储油罐室组成,罐室呈葡萄形分布在主通道两侧,通过联络通道连接。本隧道属于小断面隧道,二衬施工完成后下主通道宽度3.2m、高度3.9m,上主通道宽度2.2m、高度2.9m,钢制油罐安装洞室直径19m、高度16.7m。

图1.1 油库隧道模型示意图 图1.2 钢制储油罐模型示意图

二.施工总体思路

2.1 总体思路

立式钢制储油罐的排版是质量保证、成本控制、材料运输的重要环节;安装的施工方法、设备选型、避免交叉是现场施工效率的关键。油罐土建开始施工时,应提前根据排版图谋划油罐原材料,根据排版图进行下料;油罐土建验收合格后,根据隧道施工情况,调整施工作业面,尽快进行材料倒运和设备设施运输,运输顺序是重点,直接影响现场的安装工效。

2.2 总体工艺流程图

图2.1 总体工艺流程图

三.工艺流程及操作要点

3.1 罐室施工与验收

罐室施工前需确定后期油罐安装的施工方法,避免后期油罐安装时缺少预埋件,导致油罐安装施工方法的改变。油罐施工前,应按照土建图纸进行相关验收,同时对照油罐工艺图纸进行核对,合格之后方可安装。油罐基础应符合下列规定:

1.基础中心标高允许偏差为±20mm;

2.支撑罐壁的基础表面,其高差确保在规范允许范围内;

3.沥青砂层表面应根据设计及规范要求,检查平整度、密实度、贯穿裂纹等;

图3.1 罐室基础施工图

3.2 材料进场验收

油罐原材料进场时,必须进行外观检查及力学性能试验;钢板表面不得有气孔、结疤、拉裂、折叠等质量缺陷,应符合先行标准;同时通过试验检测钢材的力学性能。

原材料各项检查和试验检测合格后,应做标记,并按材质、规格、厚度等分类存放。存放过程中,应防止钢板产生变形,严禁用带棱角的物体垫底。

3.3 焊材管理

1.焊接材料(焊条、焊丝及焊剂)必须全部入室上架,设立符合要求的焊材烘烤室,并有专人管理,建立严格的焊条发放、回收制度;

2.焊材入库应严格验收,并做好标记,没有质量证明文件、合格证,禁止使用;

3.焊材的存放、保管,应符合相关规定。

图3.2 焊条存放管理

3.4材料加工

3.4.1 油罐排版图的绘制

本项目油罐底板采用锥形底(目前没有相关规范),原材料加工前,必须根据设计图纸,结合原材料规格和现场施工条件,重新核实设计图纸排版图是否正确,是否满足相关规范;如不满足相关要求,需重新进行排版图设计,同时得到设计认可;排版图设计时必须考虑罐底坡度和罐底板焊缝收缩量,绘制的排版图作为下料的依据,并制作下料清单。

3.4.2原材加工的设备选型

1.钢板加工除部分小半径弧线采用手工等离子切割,其余均采用半自动仿型等离子切割机切割,并用角向磨光机修磨;切割后的表面应平整,并用磨光机修磨去除表面硬化层,钢板边缘加工应平滑,不得有夹渣、分层、裂纹及熔渣等缺陷。

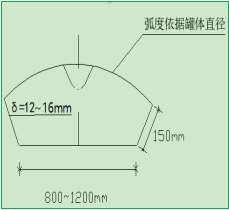

2.壁板的弧度采用四轴卷板机卷制,辊的轴线与壁板长边相互垂直,用弧长2米的样板尺检查;壁板卷制时,用吊车配合,防止自重变形,卷制检查合格后,要放在成型胎具上,防止变形。

3.4.3样板制作

1.根据罐体直径制作弧形样板,其弦长不小于1.5米。

2.直线样板的长度不小于1米。

3.测量焊缝角变形的样板,其弦长不小于1米。

3.4.4钢板的预制

1.钢板预制前需再次核对原材料和设计排版图是否正确;并严格按照排版图进行预制;

2.钢板按排版图下料后应进行编号,避免后期安装错误造成返工;

3.钢板预制完成后应及时对边角进行打磨、除锈,并按设计要求做好底层防腐处理,减少后期施工工序,降低现场难度;

4.壁板采用净料组对技术,预制壁板时下料,综合考虑壁板预制公差,对口间隙,焊接收缩量等因素,按相关公式计算出每圈壁板的净料尺寸;

5. 加强肋应进行成型加工,并用弧形样板或者上平台大样检查。

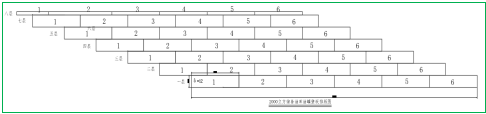

图3.3 底板下料排版图 图3.4 顶板下料排版图

图3.5 壁板下料排版图

3.4.5工效分析

1.通过反复核对油罐排版图,编制下料清单,确保了现场加工质量,大大提高了现场加工进度;同时减少了现场原材用量,有效降低了施工成本。

2.本项目采用半自动仿型等离子切割机切割,保证了下料版型及返工,减少了打磨工作量,提高了现场工作效率;由普通加工15天/每个罐,提效到10天/每个罐(2000m³罐)。

3. 本项目采用四轴卷板机进行钢板卷制,摒弃了三轴卷板机的施工方法,保证了钢板卷制一体成型,减少了三轴卷板机卷制后,前后尾板需人工进行加工的弊端,提高了现场工效;由三轴卷板机卷制加工20~30min/每块,提效到15~20min/每块。

4.通过钢板下料完成后,及时进行喷砂除锈、底漆施工,减少了后期隧道内小空间防腐除锈的施工难度,提高了现场施工工效。

3.5材料运输

本油库为地下油库隧道,从场外往罐室内运输预制好的半成品和材料工作量巨大。土建施工的油罐基础交验合格后,将在场外预制好的钢板按照使用的先后顺序依次运至罐室内,罐底板和罐顶板可以边组装边运输,罐壁板必须在罐顶组装前,按照使用的先后顺序依次靠放至罐室内。根据需求自制四轮拖板车,采用装载机为动力牵引拖板车,每次装载最大荷载量按一圈壁板计算,最大载重质量不得超过10吨,确保运输安全。拖板车运输进入罐室的支通道后,在支通道进入罐室部分,从底部到上顶部用H型钢制作成门形行车架,门形架的顶部中间架设一只行车轨道,一直通至罐室内,采用5吨电动葫芦做吊装动力。当装载机牵引的拖板车运至主通道与支通道的拐弯处时,拖板车上的半成品钢板交予电动葫芦逐张吊运到罐室内,罐室内有倒链接力吊运至计划指定位置,解决了人工搬运的施工难题,提升了材料倒运效率。

3.6罐体安装与焊接

油罐的安装目前有很多种施工方法,根据现场实际情况,经过项目反复研究,本项目采用倒装法施工工艺,施工工艺简单、工装简单、效率高、能大大提升现场施工进度。施工工艺顺序为:起重吊装设备的选型→底板安装→顶板安装→壁板安装→拆除起重吊装设备。

3.6.1起重吊装设备的选型与安装

起重吊装设备包括:抱杆、电动倒链、钢丝绳、中心花兰盘、胀圈、千斤顶、花兰螺栓、卸扣、绳夹等,起重设施的好坏,直接关系到整个安装的安全性及油罐的成形效果。起重设施的设置要处理好以下几点:

1.根据油罐重量要计算并选择安全可靠的起重设施。本工程2000m³油罐起重设备采用20吨电动倒链,每台电动倒链起重最大安全负荷按60%考虑为8吨,油罐最大起重量为油罐总重量减去底板的重量,加上胀圈等辅助装置,起吊重量约为65吨,经计算加上保险系数共选择12台20吨电动倒链。

2.胀圈采用20#槽钢并根据油罐弧度进行弧形加工,并用样板校正调整。

3.胀圈要依据抱杆数量及油罐直径合理分段布置,以6段为宜,12个吊装点均匀分布在各段胀圈上,并在每段胀圈上均布焊接加强板及固定千斤顶,各段之间用25吨螺旋千斤顶,千斤顶用于调整胀圈松紧度,门形架用于固定胀圈接头。

4.抱杆高度选择要考虑支堆高度加上壁板的高度,最终保证带板能够安装到位。抱杆采用无缝钢管制作。

5.抱杆位置的确定一方面要保证均匀分布,另一方面在保证抱杆与壁板不摩擦的前提下,尽量减少起吊链条与抱杆的夹角,有利于罐壁成型及电动倒链受力控制在有效起重能力范围内。

6.提升抱杆因为设置在油罐内,最初组装壁板时,先在罐顶开设孔洞,设置12根数量的抱杆进行起升。整个提升设施共包括中心花兰盘1个(用于通过花兰螺栓调整固定抱杆缆风绳的松紧),抱杆12根,电动倒链12个(外加2个以备用),胀圈6段,25吨千斤顶5个。

7.起升前,先调整电动倒链的吊钩长度及拖拉钢丝绳长度,确保每个电动倒链及钢丝绳均衡受力后方可起升罐体。

8.每次提升罐体前,在胀圈上边的壁板上每个吊钩两边,单面焊接10×100×100mm挡板,调整电动倒链和胀圈,顶紧胀圈之间的千斤顶,使胀圈与壁板紧密结合,焊接完胀圈上的挡板,起升前准备工作完成。

图3.6 倒装提升示意图

3.6.2底板安装与焊接

1.根据油罐底板排版图,在罐底画出十字基准中心线,作为中幅板的安装基准线,以罐基础中心为圆心,考虑坡度影响,画出部分边缘板的扇形轮廓线。

图3.7 带弓形边缘板底板图

2.铺设扇形中幅板:中幅板铺设前,考虑搭接量在板的四周画出组对基准线,从中心集水坑向外侧逐张铺设扇形中幅板,控制搭接量,纵向搭接4cm,环向搭接6cm。最后铺设边缘板,边缘板与中幅板搭接宽度按图纸要求进行,搭接宽度允许偏差为±1mm。

3.罐底板搭接接头处,在三层钢板重叠部分,将上层底板进行切角处理;切角长度为搭接长度的2倍,宽度为搭接长度2/3。

4.铺设好的罐底板,在尺寸准确无误后,可采用临时楔铁固定;焊缝焊接时先进行点焊,再拆除临时固定,再进行焊缝焊接;焊接时边缘板与中幅板之间搭接焊缝不焊。

5.罐底边缘板采用带垫板的对接接头,垫板应与对接的两块底板贴紧,并点焊固定。

图3.8底板组装施工图

3.6.3顶板安装与焊接

顶板安装前,应根据起重吊装设备的安装位置,对顶板进行开空,为后期起重吊装设备的安装提供条件。顶板安装过程中应注意以下几点:

1.顶板任意相邻焊缝的间距,应满足设计及相关规范,不小于20cm。

2.单块顶板本身的拼接,宜采用对接。

3.每块顶板应在模架上与加强肋拼装成型,焊接时应防止变形。

4.顶板成型后脱胎,用弧形样板检查,其间隙不应大于1cm。

5.焊接工艺及施工方法同底板施工

图3.9顶板对接示意图

图3.10顶板安装施工图-1 图3.11顶板安装施工图-2

3.6.4壁板安装与焊接

1.油罐最上一圈壁板的安装与焊接

油罐底边缘板焊接检查合格后(只剩预留收缩缝),进行最上一圈壁板的安装焊接:

1)确定最上一圈壁板的组装半径(R壁)

R壁=(R0+0.5na/3.1416)/COSθ

R壁 —油罐壁板组装半径

R0———油罐壁板设计半径

n——壁板的数量

a——每条焊缝的收缩量,手工焊接取2mm

θ——基础坡度夹角

2)基础中心为圆心,以R壁为半径在底板上画出最上一圈壁板组装圆周线。

3)在组装圆周线上每1.5m点焊一个50cm高的临时支堆,支堆上的圆周位置焊上临时挡板,用以控制罐壁组装椭圆度成形控制。

4)按照壁板排版图设定的基准点向两侧围板,并调整纵缝间隙及错边量,再点固焊,检查合格后,在其内壁撑上组对胀圈,并在每条立缝上临时安装3块弧度板,均布电焊工焊接壁板纵缝。一圈壁板上留1个组对活口,每个活口上下30cm处焊接挂置倒链的吊耳,并用两个倒链进行拉紧锁口。

5)壁板允许偏差应符合相关规范要求。

6)所有纵缝必要时均可在内侧安装3块龙门板定型,再均布焊工施焊,先焊外缝,后焊内缝。

图3.12内壁撑组对弧板示意图

2.剩余壁板的安装及焊接

1)罐顶及第一圈壁板所有焊缝焊接完成后,清理焊缝飞溅物及焊渣,即可在第一圈壁板外侧围第二圈壁板。

2)按照壁板排版图设定的基准点向两侧同时围板,并确保纵缝与上一带壁板纵缝错开1/2,组对时,使用间隙插板保证纵缝间隙,并点固焊。

3)收口纵缝使用倒链拉紧,并确保与上一带壁板外侧紧贴,测量并调整板周长及上下口水平度,然后进行除锁口焊缝以外的各纵缝外焊缝的焊接。

4)焊接完成后,准备环缝组对楔铁及做好起升准备工作,并将收口倒链适当松开,准备起罐。

5)通过同步控制柜控制各电动倒链逐步提升罐体,提升至1m高度时暂停,检查各个倒链的提升高度是否一致,调整后再次起吊,直至达到提升高度,将下一带壁板通过锁口倒链拉紧使壁板就位(在提升过程中,随着罐体的逐步升起,组对人员在上一带壁板下环缝内侧处每隔60cm点焊环缝组对定位挡板),下一带壁板上口内侧必须紧贴环缝组对定位挡板,下口内侧必须与底板圆周定位挡板紧贴,通过同步电动倒链同时或单个的升降调整使上下环缝水平均匀。用组对楔铁调整环缝组对间隙和错边量,达到内壁对平的要求,组对时分两组从中间分开对称方向向活口位置组对。

6)环缝组对时,要进行必要的修口工作,并使其符合下料时坡口要求。

7)焊接完纵缝后再均布焊工进行环缝的焊接,先外后内顺序的焊接。

8)外焊缝焊接完成后,及时清除焊疤,即可准备下圈壁板围板组对;内焊缝焊接完成后清除焊疤,有咬肉现象必须及时补焊,并打磨平整。落下电动倒链和胀圈,再次顶紧千斤顶,使胀圈与壁板紧密结合,焊接胀圈上的挡板。起升前准备工作完成,下圈壁板外焊缝焊接完成后,即可起升罐体。

9)以此类推,完成整个罐壁的组对焊接;盘梯及罐壁附件在此过程中穿插安装完成。

图3.13罐体侧板组装示意图

3.罐底封口及罐底剩余焊缝焊接

当罐壁全部吊装焊接完毕后,即可开始罐底圈壁板圆周的调整和与油罐底板的定位焊,为防止焊接变形,油罐封底焊接要先焊内角焊缝后焊外大角焊缝,焊内角缝前适当收紧电动倒链,抱杆之间,采用钢管或角钢每隔1.5m斜撑于底板和壁板之间,防止底板翘起变形。

图3.14罐壁组装施工图

3.6.5拆除起重吊装设备

1.当罐底封口焊接完成后即可依据管口方位图在罐壁上开设人孔进出油管口,开孔前在开孔位置的内侧要加加强筋板,并及时清理罐内提升设施及垃圾。

2.开孔接管的中心位置偏差不应大于10mm,接管外伸长度的允许偏差应为±5mm,开孔补强板的曲率应与罐体一致。开孔连接法兰的密封面不应有焊瘤和划痕,法兰的密封面应与接管轴线垂直,且应保证法兰面垂直或水平,倾斜不应大于法兰外径的1﹪,且不应大于3mm,法兰的螺栓孔应跨中安装。

图3.15 倒装施工现场照片

3.6.6工效分析

1.本项目隧道断面狭窄,大型机械无法进入,因此采用倒装法施工,焊接及安装都在地面上进行,减轻了现场劳动强度,提高了施工质量;同时倒装法施工工艺简单、工装简单、效率高、能大大提升现场施工进度。

2.通过优化安装顺序,同时安排单组劳务人员进行两个工作面的油罐焊接施工,达到组对、焊接于两个工作面循环作业的效果,确保两个油罐安装焊接基本同时成型。减少了现场人员窝工情况,提升了现场施工效率。

3.为降低油罐底板搭接焊缝因上部结构施工产生的外力作用,导致底板焊缝变形,采用点焊固定环形板与中幅板焊缝,待上部结构焊接完成后进行该焊缝焊接的方式,减少后期返工数量。

4.油罐X射线检测时需现场停止作业,相关人员进行撤离,项目部通过优化施工顺序,白天焊接晚上检测的施工方式,壁板施工时可达到每天一环,大大提高了现场施工进度,避免了因检查耽误现场施工。

四.结论

本文通过对材料加工、材料运输、设备选型、罐体安装顺序等施工方法的研究,采取了倒装法施工工艺、半自动仿型等离子切割机、四轴卷板机进行钢板卷制等技术,总结完善了一整套的大型钢制储油罐制作与安装快速施工方法,有效地解决了地下油库大型钢制储油罐制作与安装的施工难题,大大提升了现场施工进度,较普通施工方法每个油罐的施工进度提前了10天,12个油罐在50天内施工完成,整体工期提前了2个月,并有效的控制了施工成本。希望通过对本油库大型钢制储油罐制作与安装施工情况的研究,可为类似地下工程施工提供些许参考。

1