中国水利水电第八工程局有限公司 410004

摘要:随着水电建设的逐步推进,部分水电站受地形限制坝面、槽口、平台等需要安装大型门机的部位空间狭小,吊装设备布置、门机部件堆存吊装等作业空间受限,文章主要讲述在狭小空间下大型门机安装技术及安全保证措施,以期能为后续类似项目门机安装提供借鉴。

关键字:水电站;狭小空间;大型门机;安装技术;安全保证

1.概述

TB水电站位于云南省迪庆州维西县中路乡,电站坝顶10#~15#坝段布置一台QM2×2000KN双向门机,门机总重587.21t,用于中孔闸门、表孔闸门、生态孔闸门的检修运行工作。

坝段用于安装门机的区域为9#坝段、10#坝段,9#坝段平面尺寸为29.5m×23m(宽×长),10#坝段平面尺寸29.5m×21m,其中10#坝段用于门机安装站位,门机构件吊装、起重机停放仅有9#坝段可用。

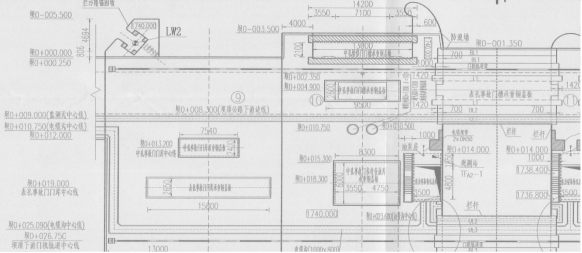

9#、10#坝段布置详见图1.0-1。

9#、10#坝段布置详见图1.0-1。

图1.0-1:9#、10#坝段平面布置图

门机安装需要在29.5m×23m的区域完成最大外形尺寸37.3m的主梁吊装,可用空间狭小,设备吊装、调整方位等操作不仅困难重重,而且风险较高,一旦出现碰撞,会造成吊装系统失稳或已吊装部件倾倒。本文旨在以TB项目坝顶门机安装为契机,通过采取合理的设备安装顺序、设备吊装身位调整、设备吊装平面合理布置等措施,形成一套完整的狭小空间大型门机安装施工经验,为后续施工做借鉴及指导。

2.施工流程

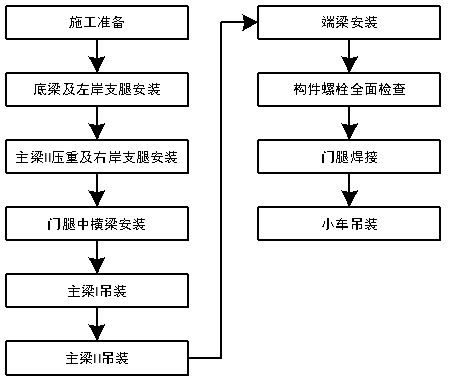

坝顶门机主梁共两根,均为两节拼装成一节,主梁长37.3m,宽1.95m,高3.5m,最大吊装重量62.11t,拟采用600t汽车起重机吊装。本文从门腿安装开始,直至小车吊装完成为止,介绍坝顶门机部件吊装工艺,详见图2.0-1。

图2.0-1:坝顶门机安装流程图

3.安装工艺

3.1.底梁及左岸支腿安装

门机轨道二期混凝土强度满足要求后,吊装底梁及大车行走机构至现场,在9#坝段将底梁与大车行走机构拼装成整体,采用600t汽车起重机与大坝30t缆机配合翻身后,用600t汽车吊将底梁与行走机构组合体吊放在轨道上。用20#工字钢作为斜撑,防止上部构件吊装后底梁侧翻造成危险。斜撑一端焊接在底梁上部,一端与预埋的基础板焊接,焊接时应注意保持斜撑与底梁及基础板可靠接触,避免间隙较大使焊缝存在较大扭力。

底梁安装完成后,运输左岸两根门腿至8#坝段,600t汽车起重机180°旋转作业将门腿卸车至9#坝段水平摆放在地面上,安装门腿斜撑杆,将门腿与斜撑一起吊装至底梁上,吊装过程中注意随时调整斜撑角度,防止斜撑提前与地面接触造成门腿侧倾。调整完成后将门腿与底梁用螺栓可靠连接,使用花兰螺栓应按图纸要求预紧,调整拉紧器,将门腿支撑按要求固定在预埋板上后,起重机卸车。

3.2.主梁II拼装压重及右岸门腿安装

本项目门腿高度为26.7m,为确保门腿安装后稳定性,防止主梁I吊装时门腿及斜撑受力过大造成失稳,在右岸门腿吊装前,先行运输主梁II至8#坝段,在8#坝段、9#坝段将主梁II分节拼装成整体。拼装时,应提前规划拼装场地,保证分节接缝位于坝面上,避免悬空操作。拼装完成后,按图纸要求将螺栓预紧牢固,测量主梁II小车轨道水平度、上拱度应满足图纸要求,否则应重新调整,如因结构变形引起上拱度不足,应联系厂家提供技术支持,满足要求后方可吊装。

在主梁II两侧端部挂设缆风绳,用来拉拽主梁旋转,缆风绳应收起至2.0m左右长度,避免挂到坝顶其他物体造成系统失稳。缆风绳设置完成后,汽车起重机吊起主梁II距地2.0m以上的安全距离,在安全吊装幅度内动态调整起重机吊臂角度及吊装幅度,逆时针旋转起重机吊臂,使主梁II顺坝轴线移动,避免上下游移动造成碰撞。

主梁II移动至全部进入9#、10#坝段后,提升主梁II使之底部高出底梁上端面1.0m以上安全距离,用缆风绳分步旋转主梁II,同时调整起重机吊臂角度,使主梁II逐步与坝轴线垂直,并调整起重机吊臂使主梁II门腿安装位置可坐落在底梁上后,缓慢下放主梁II至底梁上进行压重。

主梁II放在底梁上后,与底梁采用段焊固定,防止主梁II受风影响或碰撞失稳。段焊长度不小于200mm,段焊间距不大于1000mm,主梁II与门腿每个边段焊点不少于2个,必要时可增加段焊点或加长段焊长度。

主梁II压重完成后,运输右岸门腿至8#坝段,采用与左岸门腿相同的方式将右岸门腿吊装支撑牢固。

3.3.门腿中横梁吊装

门机门腿吊装及支撑完成后,吊装门腿中横梁I、门腿中横梁II与门腿连接,保证左右岸门腿形成稳定框架,避免主梁吊装后门腿受力过大失稳侧翻。连接过程中,如果连接螺栓孔存在向内错边(开档过小),应在中横梁两侧端部同时打入楔子板,两侧同时敲击楔子板使开档同步扩大,达到螺栓穿入要求后应将螺栓全部穿入后再打出楔子板。如果连接螺栓孔存在向外错边(开档过大),用使用不大于5t的链条葫芦拉拽缩小开档,链条葫芦的两端均应固定在两个不同的门腿上,避免单个门腿受力造成应力过大。如5t的链条葫芦无法调整螺栓孔错边,应对门腿重新安装,不得使用大型链条葫芦蛮力拉拽,避免发生危险。

3.4.主梁I拼装吊装

运输主梁I分段至8#坝段,用600t汽车起重机按照规划吊装站位布置完成后(起重机应布置在上游侧,主梁在下游侧空间旋转),吊装拼装支墩至拼装工位处,此时应注意,主梁拼装接缝应处于坝面上,且靠近临边部位应保证1.5m~2.0m施工空间,保证安装时临边安全,同时在接缝处临边部位搭设防护围栏,围栏高度应高于主梁表面1.2m以上。

主梁I分段拼装完成后,在主梁I两端挂设缆风绳,用600t汽车起重机,按厂家提供的吊耳,吊起主梁I离大车运行机构地面1.0m以上,向大坝右岸旋转,保证主梁I端部与右岸下游侧门腿保持1.0m以上安全距离后,用缆风绳拖拽的方式将主梁I旋转至于坝轴线平行。旋转600t汽车起重机吊臂,直至主梁I距离主梁II安全距离为1.0m时停止,利用缆风绳,采用拉拽的方式使主梁I绕吊装中心旋转至距600t汽车起重机前车身2.0m安全距离后,继续旋转起重机吊臂,重复上述动作,直至将主梁旋转至于坝轴线垂直(所有旋转过程中,均需保持吊装半径保持在计算半径范围内)。

主梁I旋转完成后,调整汽车起重机吊臂,在保证主梁I与吊臂保证2.0m以上安全距离后且与左岸门腿安全间距保证2.0m以上后,启动汽车起重机,垂直起吊主钩至主梁I高于门腿顶面1.0m以上安全距离后,向下调整起重机吊臂角度,使主梁I门腿安装接口与门腿安装接口基本对正后,垂直下放主梁至门腿顶部,测量主梁I侧向垂直度、主梁I小车轨道纵向水平度及拱度、主梁I小车轨道左右高差、主梁I小车轨道高程满足要求后,在空间较大的部位用楔子板垫实,采用段焊的方式将门腿与主梁焊接牢固,段焊长度不小于200mm,每个边段焊2段。

3.5.主梁II吊装

主梁I吊装完成后,需要将主梁II焊点拆除吊出后进行吊装。由于主梁I安装完成后门机框架基本已安装完成,此时吊出主梁II风险较大,应按以下步骤进行。

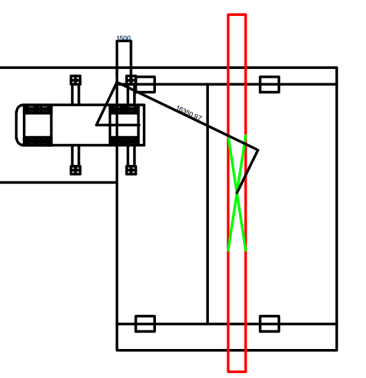

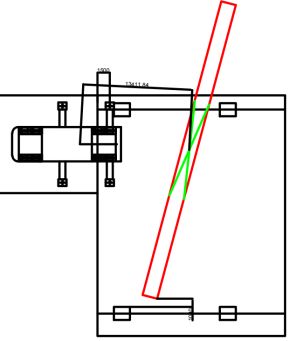

(1)调整汽车起重机站位,使汽车起重机后支腿距8#、9#坝段结合缝距离为1.5m,此时起重机工作幅度16.35m,起重机臂长39.3m,额定起重量74t,主梁II重量59t,满足要求。起重机布置详见图3.5-1。起重机吊钩与主梁II连接好后,启动吊钩将钢丝绳拉紧,割除主梁II与底梁的焊点。

图3.5-1:主梁II吊出汽车起重机布置图

(2)汽车起重机抬臂使主梁II位于门机中心,此时吊装幅度13.62m(<16.35m),保持吊装幅度不变,使用缆风绳拉拽使主梁II顺时针旋转15°,此时主梁II距下游右岸门腿距离670mm。旋转过程中,严禁使用顿挫力,应缓慢使力使主梁II缓慢旋转,避免碰撞已安装部件。主梁II初步旋转后位置详见图3.5-2。

图3.5-2:主梁II初步旋转示意图

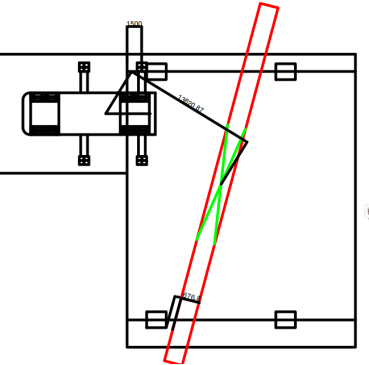

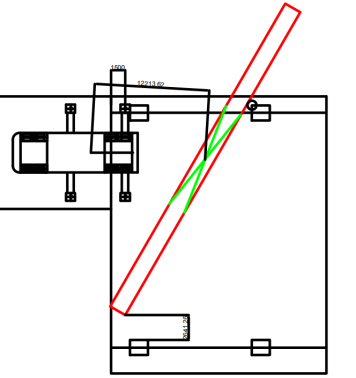

(3)主梁II初步旋转完成后稳住主梁直至其不再晃动后,逆时针旋转起重机吊臂,同时调整起重机吊臂角度,使主梁II顺着主梁轴线方向向上游移动6.6m,调整过程中保证吊装幅度不大于16.35m。此时主梁II下游侧端部距门腿距离为1.0m。详见图3.5-3。

图3.5-3:主梁上游平移示意图

(4)主梁II向上游平移完成后稳住避免晃动后,抬升起重机吊臂使主梁II向右岸移动,同时旋转吊臂使主梁II向上游移动,使主梁II下游端部完全进入坝顶平面,调整过程中确保吊装幅度不大于16.35m,安装主梁II位于坝面部分的电动葫芦轨道及平台,详见图3.5-4。

图3.5-4:下游平台安装示意图

下游平台安装完成后,旋转起重机吊臂并调整吊装幅度,使主梁II上游部分完全进入大坝平面内,采用与(4)相同的方式安装上游电动葫芦轨道及平台。安装完成后调整主梁II中心位于大坝轴线上,垂直启动起重机吊钩使主梁II高于门腿1.0m以上,采用与主梁I相同的方式将主梁II安装完成。

3.6.端梁安装

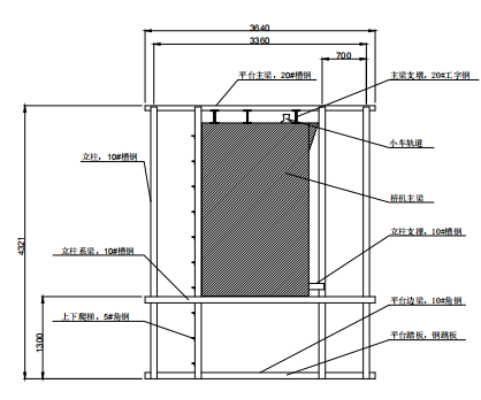

主梁吊装完成后,将端梁运输至施工现场,用600t汽车起重机卸车后摆放在拼装支墩上,支墩距地高度不小于2.0m,支撑稳固。用工字钢或槽钢作为水平横梁,跨端梁宽度方向横放,端梁端部用槽钢或工字钢垫实,用槽钢作为立柱与上横梁焊接牢固,用槽钢作为底横梁将框架焊接成整体,在底部框架采用角钢焊接成平台框架,铺设钢跳板形成操作平台,避免高空无防护作业造成危险。平台焊接完成后,在立柱距端梁底部向上约200mm的部位焊接侧向槽钢支撑在端梁上,防止平台侧翻。

操作平台焊接完成后,将端梁吊装与主梁连接法兰对正,安装法兰板及螺栓,根据图纸要求预紧牢固。操作平台设计图详见图3.6-1。

图3.6-1:操作平台设计图

3.7.构件螺栓全面检查

门架拼装完成后,利用楼梯、平台,端梁螺栓操作平台等(主梁连接螺栓操作平台可参考端梁操作平台制作),用力矩扳手按照图纸扭矩要求对所有螺栓进行检查,确保扭矩满足图纸及规范要求。

3.8.门腿焊接

构件螺栓检查完成后,测量门架小车轨道开档、纵向水平度、横向水平度、上拱度、轨道高差满足要求后,对主梁与门腿接缝进行焊接。

3.9.小车吊装

门架拼装完成后,割除门腿斜撑,释放门腿之间空间,600t汽车起重机向下游移位让出运输车辆通行通道,运输小车分瓣I至门架纵向中线部位,启动起重机吊臂越过主梁II使吊点位于门架纵向中线位置,使用厂家提供的吊耳,垂直起吊小车分瓣I至小车轨道上,采用支墩支撑牢固,支撑时注意采用加垫板或楔子板的方式,将小车组合面调整垂直,方便后续拼装。

采用吊装小车分瓣I同样的运输及吊装方式,将小车分瓣II吊装至小车轨道上,采用链条葫芦或千斤顶调整小车分瓣II与小车分瓣I对接,安装螺栓后按图纸要求紧固完成。

4.主要安全注意事项

底梁、门腿安装所需支撑件的下锚固点应在坝面混凝土浇筑前采用预埋的方式安装,预埋件顶板与锚筋应焊接饱满牢固,锚筋与土建钢筋网可靠焊接固定,防止焊接不牢造成预埋件顶板受力后滑脱。

底梁、门腿斜撑上下锚固点应焊接牢固紧密,焊点应在焊后进行PT检测,确保表面无裂纹、气孔等缺陷,保证焊接点强度。

主梁吊装及旋转过程中,活动部件与固定部件之间的安全距离不应小于2.0m,极限状态下不应小于1.0m,防止活动部件转动过程中发生碰撞,造成吊装系统或固定构件失稳发生危险。

每一部件吊装完成后,均需对临边、临孔部位进行防护处理后方可进行下一步工序,严禁跳跃工序施工。

小车拼装顶升前进时,起重机尽可能不松钩,避免顶升前进幅度过大造成部件倾倒威胁人生安全。

部件吊装完成后,在部件顶部、腰部、底部设置反光安全警示带,避免夜间行人、行车及大坝缆机、塔机运行过程中发生碰撞风险,尤其是门架未完全拼装完成期间,夜间应禁止在门机安装区域进行吊装活动。

门腿吊装完成后应及时吊装连系梁,尽量保证在一天之内完成连系梁吊装,提高门架安全性。

风力超过6m/s时严禁进行吊装作业。

5.主要质量注意事项

门腿吊装就位、起重机松钩前,应在初步连接完螺栓后测量门腿侧向及正向垂直度以及连接法兰间隙,避免门腿垂直度偏差影响主梁拼装。

门腿全部吊装完成后,应测量门腿间位置尺寸,保证门腿间档距满足图纸及规范要求。

主梁吊装就位后、起重机松钩前,应测量主梁侧向垂直度、纵向水平度、小车轨道水平度,两根主梁吊装完成后测量小车轨道开档,存在偏差时,应根据测量数据,在起重机受力情况下局部割除焊点进行微调。

门架及小车连接螺栓应按图纸要求分级进行预紧,预紧过程中做好标记,不得错漏,严禁超限预紧。

6.结论

TB水电站坝顶门机安装过程中流程执行尽然有序,过程控制满足要求,门机运行平稳牢固,安装质量满足图纸及规范要求,安装过程中未发生安全事件及空间冲突,安装方案可行,具备推广应用价值。

作者简介:李永锋,1985年9月2日出生,性别男,汉族,出生于陕西省延安市富县,大学本科学历,中级职称,2010年参加工作,目前就职于中国水利水电第八工程局有限公司机电公司中小项目管理部,任副经理兼总工程师,主要研究方向为水轮发电机组安装、水电站金属结构设备制作安装等。