1.中核运维技术有限公司 浙江 杭州310000

2.中核武汉核电运行技术股份有限公司 湖北 武汉 430023

摘要:根据国外VVER堆型机组经验反馈,蒸汽发生器小支管焊缝受高温高压运行工况影响,由于碳钢和不锈钢两种材料热膨胀系数差异较大,再加上二回路电化学持续腐蚀导致其在结合处防腐失效而产生应力腐蚀裂纹。如VVER-440机组上给水接管变径管与管嘴小支管焊缝、VVER-1000机组上液位测量波动箱小支管焊缝等出现应力腐蚀裂纹,裂纹从管道内壁萌生沿碳钢与不锈钢焊缝熔合线扩展腐蚀碳钢侧母材。本文针对VVER机组蒸汽发生器小支管焊缝内壁腐蚀类型缺陷,从检测工艺设计、相控阵探头设计以及缺陷模拟等全过程进行仿真模拟及计算,以确定超声相控阵技术各关键参数,开发新的相控阵检测技术提升检测能力。

关键词:小支管焊缝;相控阵检测;腐蚀裂纹;

Abstract:According to the experience feedback of foreign VVER stack units, the weld seam of steam generator small branch pipe may generate expansion corrosion defects under the influence of operating conditions for many years, such as the weld seam of upper feed pipe reducer and nozzle small branch pipe of VVER-440 unit, and the weld seam of small branch pipe of upper level measuring fluctuation box of VVER-1000 unit, etc. The corrosion crack is located near the welding fusion line of carbon steel and stainless steel. This is due to the large difference between the thermal expansion coefficient of carbon steel and stainless steel, coupled with the continuous electrochemical corrosion of the second loop leads to the corrosion failure at the joint and the stress corrosion crack. According to the welding form and structural characteristics of the small branch steel weld in the corrosion-prone part of the evaporator small branch pipe, the ultrasonic phased array detection technology for the inner wall corrosion type defects was developed to realize the ultrasonic detection of the small branch pipe in accordance with the relevant regulations.

Keywords: Small branch weld; Phased array inspection;Corrosion crack;

1 VVER堆型蒸汽发生器小支管焊缝

1.1 小支管焊缝结构

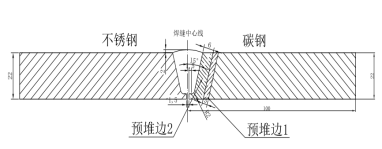

VVER堆型蒸汽发生器本体上大量管嘴、管接头(碳钢材料22K)与不锈钢变径管(不锈钢材料08X18H10T)与管接头存在两种焊接连接方式。一种是不锈钢与碳钢直接焊接而成,焊缝填充为接近不锈钢材料焊缝填充材料:Св-10Х16Н25AM6;另一种是在碳钢侧先进行3mm堆焊、6mm堆焊,然后与不锈钢管道焊接,预堆边及焊缝材料均为:Св-10X16H25AM6,如图1所示。

图1 VVER堆型蒸汽发生器本体小支管结构图

1.2腐蚀缺陷产生机理分析

蒸汽发生器小支管焊缝接管小支管焊缝受多年运行工况影响可能会萌生扩展性缺陷,如图2、图3所示,缺陷统计分析存在以下几个特征:

1)为应力腐蚀裂纹,其内壁萌生位于碳钢和与不锈钢焊接熔合线附近;

2)母材为碳钢,与母材结合的不锈钢材料为

Св-10Х16Н25AM6;

3)VVER-1000机组和VVER-440上都出现过。

图2国外VVER机组小支管焊缝应力腐蚀裂纹

![]()

![]()

![]()

图3 预堆边区域金相组织及缺陷产生位置

通过对金属金相组织及焊接成型分析,测量熔合区附近金属的硬度,在熔合线附近出现脆性层,抵抗塑性变形的能力变差,如图4所示。腐蚀裂纹主要产生机理如下:

1)存在电化学腐蚀;

2)碳钢和不锈钢热膨胀系数差异较大,导致起到防腐作用的钝化层破坏;

3)焊缝长期承受高温高压环境;

4)使用了对应力腐蚀敏感的材料。

图4 材料脆性变化

1.3 检测技术分析

蒸汽发生器小支管腐蚀缺陷从内壁腐蚀开裂扩展形成,但内壁信号相比较而言更复杂,一般包括缺陷波,端角波形转换形成纵波、横波,根部结构波以及余高的反射波和多次反射波等。因此相比常规超声,采用相控阵技术可以将A型脉冲信号显示为直观的扇扫图像并且把缺陷信号与结构波进行区域,相控阵超声声束聚焦灵活可控,在不改变探头布置的前提下,可对检测对象进行多角度、多方位的扫查,将信号显示为直观的扇扫图像,从而可降低缺陷漏检概率,提高检测可靠性。

2相控阵超声检测技术

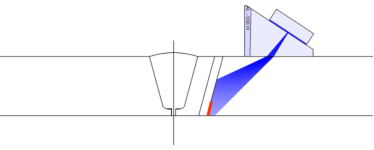

蒸汽发生器小支管腐蚀缺陷从管道内壁腐蚀开裂扩展形成,这些缺陷可分为两类,一类是处于腐蚀裂纹萌芽阶段其特点是裂口较窄高度不高如2mm、3mm高度等,这些裂纹如图5所示采用一次波,如果距离探头较远可采用端角一次反射波。

图5 采用相控阵一次波检测根部缺陷

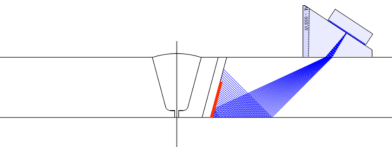

另一类是经过多年运行裂纹已得到一定的扩展,其已沿坡口延伸到内部一定高度。该裂纹可能倾斜至与声束平行的方向而无法检测出,因此采用一次反射波可以更好保证声束与裂纹保持垂直方向,如图6所示。

图6采用相控阵一次反射波检测扩展缺陷

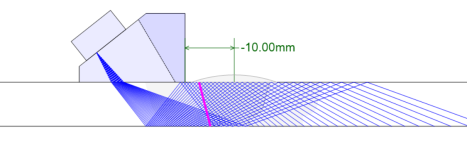

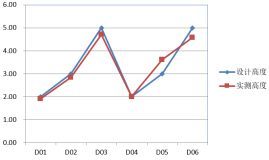

相控阵扫查方式上,无需像普通单探头那样在焊缝两侧频繁地来回前后左右移动,而相控阵探头根据设定的某个或多个位置使运动方向垂直与声束方向,或沿着焊缝长度方向平行于焊缝进行直线扫查,对焊接接头进行全体积检测。通过声束模拟分析,相控阵探头放置在其楔块前端距焊缝中心10mm位置,扇形角度范围为45°~70°,当探头采用1次波、2次波和3次波扇形角度时从单侧可以对焊缝实施全体积覆盖,如图7所示。

图7相控阵探头声束模拟示意图

3相控阵声场仿真

3.1 相控阵探头仿真设计

频率选择

探头频率会影响到探头激发声束的指向性和声束能量。通过两种不同频率探头仿真计算结果可以分析出,5MHz的声场聚焦效果没有7.5MHz探头好,但是有更深的聚焦范围。因此较低频率可以具有更深的聚焦范围,较高频率具有更好的聚焦效果,仿真对比结果如图5、图8所示。因此,蒸汽发生器小支管属于薄壁焊缝,采用7.5MHz更好。

图8 频率5MHz与7.5MHz扇形扫查声场强度

晶片数量选择

晶片数量会影响探头的声束能量、透射深度以及法则运算等,本次采用16和32两种数量晶片进行仿真计算,16晶片计算结果如图9所示,焦柱宽度约9mm,-6dB聚焦范围0~30mm,32晶片计算结果如图10所示,焦柱宽度约5mm,-6dB聚焦范围0~43mm。蒸汽发生器小支管由于结构限制探头放置在尽量靠近焊缝边缘,主要采用1次波实施检查,所以本项目探头选择16晶片更好。

图9 晶片数量16探头声场能量分布

图10 晶片数量32探头声场能量分布

探头参数选择

根据以上对重要参数的仿真计算结果分析以及现场检查的经验考虑,对于小支管焊缝采用的相控阵探头参数如下表1所示,其中自聚焦相控阵横波探头从碳钢母材侧实施扫查,自聚焦纵波或双线阵纵波探头用于从不锈钢侧辅助定量及定性检测,最终参数确定根据试验实施效果确定。

表1超声相控阵探头参数表

序号 | 探头 类型 | 标称 频率 | 主动 孔径 | 晶片 间距 | 晶片 数量 | 晶片形状 | 用途 |

1 | 单晶自聚焦 | 7.5MHz | 8mm | 0.25 | 16 | R80 | 用于从碳钢侧探测及定量 |

2 | 双线阵 | 5MHz | 16mm | 0.75 | 16*2 | 矩形 | 用于从不锈钢侧辅助定量及定性 |

因距焊缝边缘10mm处斜坡影响,从优化相控阵探头如频率、晶片尺寸、晶片数量、间距等参数及楔块结构设计,增加相控阵探头楔块在高度上尺寸减少长度方向尺寸,使其到达在有限空间实现相控阵检测,解决现场实际条件扫查面不平整的问题。

3.2 缺陷仿真分析

3.2.1 模拟试件设计

本次设计的模拟试件其焊缝坡口形式、预堆边、焊接材料等均实际管道一致或相近。通过对腐蚀缺陷形成分析,缺陷最可能产生位置为1和2处,如表2所示。

表2 模拟试件人工刻伤

缺陷位置 | 缺陷类型 | 缺陷尺寸 (长*宽*高mm) | 位置 |

1 | 人工刻槽 | 5*0.2*3 | 平行于碳钢侧坡口 |

1 | 人工刻槽 | 10*0.2*5 | 平行于碳钢侧坡口 |

2 | 人工刻槽 | 5*0.2*3 | 垂直于焊缝根部 |

2 | 人工刻槽 | 10*0.2*5 | 垂直于焊缝根部 |

3.2.2 缺陷仿真计算

采用上述表1中序号1的7.5MHz相控阵探头从碳钢侧对模拟试件中所列人工刻槽缺陷进行仿真计算,仿真计算结果如图11所示,对计算结果分析:1)采用当前相控阵工艺及相控阵探头可以检出模拟试件所有人工缺陷;

2)位置1处检测结果明显优于位置2处,特别是位置2处的缺陷端点显示不明显,分析3次反射波由于余高散射及声场能量减弱,缺陷上端点衍射波返回能量较弱。

(a)位置1规格5*0.2*3mm (b)位置1规格10*0.2*5mm

(c)位置2规格5*0.2*3mm (d)位置2规格10*0.2*5mm

图11相控阵探头仿真缺陷示意图

4 试验测试

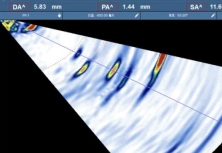

采用上述表1中序号1的7.5MHz相控阵探头从碳钢侧对模拟试件中所列人工刻槽缺陷进行实测,实测结果如图12所示,结果分析:1)采用当前相控阵工艺及相控阵探头实测可检出模拟试件所有人工缺陷,且检测出的超声信号信噪比均大于6dB;2)当前检测工艺可对母材与焊缝结合面处高度2mm以上缺陷定量,可对焊缝内高度3mm以上定量;3)高度最小偏差为-0.09mm,最大偏差为0.61mm,定量精度高。

![]()

![]()

![]()

![]()

![]()

图12 7.5MHz相控阵探头仿真缺陷示意图

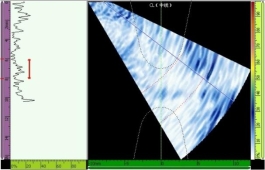

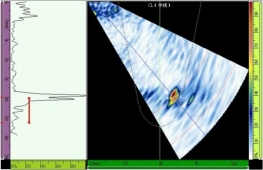

5现场应用

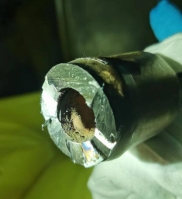

在国内某核电站大修期间,采用上述自聚焦相控阵探头对蒸汽发生器小支管焊缝现场实际检测发现了超标缺陷,开启了QDR。无缺陷的管接头备件焊缝及有缺陷的焊缝进行超声信号对比见图13,并将有缺陷的焊缝切割,观察内部真实腐蚀情况,内部腐蚀情况实物见图14。

![]()

![]()

图13缺陷焊缝超声信号对比图

图14内部腐蚀情况图实物图

6总结

(1)通过管道能力验证试块试验表明,采用超声相控阵检测技术及检测工艺适用于小径管异种钢焊缝的超声检验;

(2)现场检验结果表明,所设计的相控阵检测工艺对现场蒸发器小径管异种钢焊缝缺陷有良好的检出能力。

(3)通过实际应用中相控阵检测出显示信号与切割后的管道内壁缺陷相对比,更进一步验证了检测技术的可靠性。

参考文献:

[1] 钟志民, 梅德松. 超声相控阵技术的发展及应用[J]. 无损检测, 2002, 24(02): 69-71.

[2] 金磊. 薄壁钢部件的相控阵检测国际标准解读 [J]. 无损检测. 2019,41(09).

[3] 李衍.薄壁金属焊缝超声检测常规法与相控阵法比较[J]. 无损探伤. 2016,40(04).

[4]李衍.焊缝超声相控阵检测最新国际标准介绍[J]. 无损探伤.2012,36(04).