1长沙矿山研究院有限责任公司,长沙 410012;

2.金属矿山安全技术国家重点实验室,长沙410012;

3.国家安全生产长沙矿山机电检测检验中心,长沙410012

摘要:矿井提升设备长期处于高负荷大强度的恶劣运行环境中,在运行中发生的机械故障不仅会造成重大经济损失,甚至可能导致群死群伤等重大生产安全事故,只有通过规范的安全管理和周期性检测检验,对机械故障做出早期诊断,采取必要的预防措施,才能确保其安全运行。本文将应用超声波探伤技术,针对矿井提升设备定期检测检验进行探讨,给出典型矿井提升设备核心部件超声波无损检测的一般要求和方法。

关键词:矿山提升设备;超声波探伤;检测

矿井提升设备运行的安全可靠性对矿山的安全生产有着极其重要的意义。其中提升机的主轴又是提升设备的重要组成部分,在正常工作中,主轴受到扭转、弯曲、挤压、接触等多种复合应力的作用,加工、设计或使用维护不当容易产生主轴裂纹,甚至发生断裂是影响安全运转的因素之一。例如,在2006年某煤矿就发生过副井提升机主轴断裂的事故,当班人员在检修查绳时发现异常声响,通过排查发现主轴双滚筒之间有缝隙存在,其裂缝可以容一根棉线垂直通过,轴体几乎已经彻底断开,所幸发现及时,未造成重大事故。

矿井提升机主轴一般采用锻钢件,进行定期检测检验时一般不解体或部分解体,其超声检测可依据检测标准JB/T 1581-2014 《汽轮机、汽轮发电机转子和主轴锻件超声检测方法》中规定的方法进行检测,也可依据检测标准GB 6402-2008《钢锻件超声检测方法》中规定的方法进行检测。

1准备工作

探伤人员必须了解并熟悉被检主轴各项基本情况。内容包括:材料、热处理状态、几何形状与结构、主要几何尺寸、主轴组件的装备结构、主轴的受力状态,探伤现场条件及环境等因素。根据不同型号的提升机和提升绞车的传动结构,受力形式,应力集中的程度不同来选定探伤部位,应选择最有可能发现缺陷的探伤部位作为检测面。一般主轴的联轴器轴变径部位、滚筒的电机端死大边的变径部位、切向键槽的根部易产生横向疲劳裂纹,应作为重点检测区域。在选定的检测部位用棉纱和砂纸等清理污染物、打磨锈蚀等,主轴探伤面的表面粗糙度Ra一般应不大于6.3μm;且不能粘附油漆、锈蚀、焊渣污垢等异物。探头的频率一般应根据被检主轴的金属晶粒度状态来选择。日常探伤检测时一般采用2.5MHz的探头,粗晶材质一般选用1.25MHz的探头。标准试块一般选用CS-I、CSK-IA、CSK-ⅡA、RB-2等型号。探头在主轴裸露部位用直探头全方位扫查,径向探测时的检测方法有大平底调节法和对比试块法。径向厚度S≤3N(近场区)时才采用试块调整法,S>3N(近场区)的主轴能采用底波调整法调整探伤灵敏度,如此操作即可不用再考虑耦合误差补偿,也不用考虑主轴材质同标准试块之间的声衰减误差补偿,方便快捷。大平底调节灵敏度时,首先要采用能显示材料组织反射的高灵敏度在主轴各段找出无缺陷反射的部位,然后将该部位的底波幅度调到80%。斜探头检测时的调整时,利用CSK-IIA或者RB-2试块将探伤系统灵敏度调整为Φ2或Φ3水平。

2检测扫查

2.1直探头扫查

(1)将直探头置于主轴端面做探伤扫査,扫查中需要特别注意轴端周边部位。探头扫査的同时,应密切注意仪器屏幕的波形变化并对有关显示的信息逐一判断。

(2)在主轴裸露部位用直探头做周向的全方位扫查。直探头扫查的同时,应密切注意仪器屏幕的波形变化并对有关显示的信息逐一判断。

2.2斜探头扫查

将斜探头在主轴滚筒内及两滚筒之间的主轴裸露部位做轴向与周向扫査,以尽力检测扫査滚筒大边、轴承座内、联轴器等位置。

3判定准则

(1)矿山在用提升机和提升绞车主轴上不允许有疲劳裂纹缺陷的存在,当确认为裂纹回波之后,应做如下处理:

①应尽可能地用磁粉探伤或渗透探伤方法进行验证。②测出裂纹的回波幅度、各项延伸长度、位置及取向。③观察与裂纹回波相对应的主轴上的具体部位,将检测结果按坐标作相应的记录。

(2)矿山在用提升机和提升绞车主轴内部缺陷可依据GB/T 6402-2008《钢锻件超声检测方法》中的结果评定,质量等级验收标准应按产品的技术条件和有关规定选择或经合同双方协商选定,也可依据GB 20181-2006«矿井提升机和矿用提升绞车 安全要求》中4.3.9条的规定执行,GB20181-2006《矿井提升机和矿用提升绞车 安全要求》结果评定如下:主轴应进行探伤检查,内部不应有白点和裂纹,其夹杂和非裂纹性缺陷要求如下:在主轴轴心2/3直径范围内的单个、分散性缺陷和密集性缺陷,应符合相关规定:在主轴轴心2/3直径以外范围,允许存在不大于①5 mm的当量单个、分散性缺陷6个;允许存在小于①4mm的当量密集性缺陷,但缺陷区面积不应超过被探面积的5%;也可参照JB/T 1581-1996 《汽轮机、汽轮发电机转子和主轴锻件超声 波探伤方法》中检测结果评定执行;依据GB/T 6402-2008《钢锻件超声检测方法》结果评定,所要求的质量等级按产品的技术条件、有关规定或供需双方协商选定,参照JB/T1581-1996《汽轮机、汽轮发电机转子和主轴锻件超声波探伤方法》结果评定。

4 探伤缺陷技术分析

(1)探伤回波信号的区分与识别

①主轴裂纹识别

锻件裂纹产生的原因有三个,一是由于原材料缺陷,二是由于锻造生产的原因,三是使用疲劳裂纹,实际上,主轴裂纹往往是由几个原因综合作用导致的。中心裂纹在进行超声波检测时,缺陷的反射信号较强,一般出现在相对于主轴的中心位置,往往在其他附近区域内还会出现数量较多的分散的夹杂物的反射信号。随着探头在圆周方向的移动,反射幅度变化很大,而且缺陷波在屏幕深度上移动,往往使底波减少或者没有底波。由于使用产生的疲劳裂纹往往产生在键槽、轴变径部位,比较典型的疲劳裂纹往往从表面产生,这类缺陷用斜探头沿轴的圆周方向探测时,可以有效发现。

②主轴白点缺陷识别

白点属于锻造裂纹,白点在主轴调质后的纵向断口上呈现银白色圆形或者椭圆形的斑点,直径从零到几十毫米。其超声波探伤回波信号的缺陷波形状尖锐清晰,各缺陷波独立存在,波峰陡峭,波根狭窄;而且对探头移动十分敏感。

③主轴晶粒粗大识别

主轴锻件晶粒粗大时,对超声波的吸收和散射影响较大,在检测中将引起超声波的强烈衰减,一般情况下底波只有1~2次,但提高灵敏度时,底波发射次数无明显增加,而更换低频率探头后,底波次数明显增加。

(2)辅助探伤技术的使用

磁粉探伤可以直观的检测出缺陷,在发现工件表面和近表面缺陷方面较超声波探伤具有更大优势。在超声波探伤发下表面或近表面裂纹后,可采用磁粉探伤进一步验证,以准确测定裂纹部位。

5提升系统其他设备超声波探伤

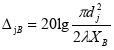

提升容器悬挂装置的销轴也是主要承载零件,按照AQ∕T 2075-2019《金属非金属矿山在用设备设施安全检测检验目录》第4.2条规定,需要进行检测检测,检验依据为GB/T 6402-2008《钢锻件超声检测方法》。检验时需要固定提升容器,取下提升容器悬挂装置的销轴,清除表面矿泥等杂物,一般表面粗糙度在6.3μm,一般选用2.5P10纵波直探头,耦合剂选用凡士林,扫查方式为环绕圆柱面180°100%扫查,扫查重叠宽度按有效探头直径的10%。以工件大平底调节灵敏度,探伤灵敏度为φ2mm平底孔当量,具体先记录底波高度达80%时仪器增益读数![]() ,按

,按 (

(![]() 是探伤截面直径,

是探伤截面直径,![]() 为当量孔直径2mm),按

为当量孔直径2mm),按![]() 计算(考虑到探伤接触曲面损失3dB),调节仪器增益至

计算(考虑到探伤接触曲面损失3dB),调节仪器增益至![]() 读数值,则探伤灵敏度为φ2mm平底孔当量调节完毕,发现缺陷时,测定缺陷的埋藏深度和平面发布位置,评定缺陷的当量尺寸。在完成曲面探伤扫查后,可在一侧端面重新调整探伤灵敏度进行轴向扫查。

读数值,则探伤灵敏度为φ2mm平底孔当量调节完毕,发现缺陷时,测定缺陷的埋藏深度和平面发布位置,评定缺陷的当量尺寸。在完成曲面探伤扫查后,可在一侧端面重新调整探伤灵敏度进行轴向扫查。

天轮轴(导向轮轴)、井下架空乘人装置驱动轮与迁回轮主轴、带式输送机滚筒轴、减速器轴也可参照上述方法完成超声波探伤

6总结

矿山提升设运行的安全可靠性对矿井的安全有着极其重要的意义,定期开展超声波探伤检测检验能提前对设备服役安全状态进行有效预测和诊断,有效避免恶性事故的发生,其主要探伤部件均为锻件,探伤方法相对简单,但要注意探伤表面清洁,曲面补偿、所查缺陷位置以及缺陷判定等细节过程,一般能较好的完成探伤工作。