中国石油化工股份有限公司金陵分公司 210033

摘要:某催化裂化装置主风机组齿轮箱的高速轴轴瓦温度频繁出现异常波动情况,温度波峰最高达到110℃,接近轴瓦涂层巴氏合金的极限工况值,影响机组平稳运行。本文将结合瓦温波动现象和该齿轮箱拆修情况进行原因分析,并针对性提出主风机齿轮箱操作的特护建议和该问题的解决办法。

关键词:主风机,齿轮箱,轴瓦,温度,波动

1背景

1.1 机组概述

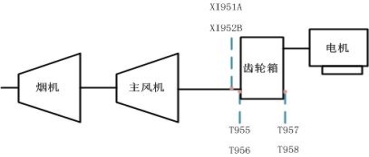

某催化裂化装置主风机组由烟机、主风机、传动齿轮箱、电机组成,其中烟机回收烟气做功起到节能降耗的作用,主风机负责向催化再生器输送烧焦用风,齿轮箱则起到对电机轴的增速传动的作用,主风机组简图如图1所示:

图1主风机组简图

其中T955、T956和T957、T958分别为齿轮箱高速轴北瓦、南瓦的测温热偶指示,XI951A、XI952B为齿轮箱高速轴北瓦的振动指示。

1.2 情况概述

自2021年6月开始,某催化裂化装置主风机齿轮箱的高速轴轴瓦温度测点T955、T956、T957、T958频繁出现异常波动,且在温度波动期间,齿轮箱高速轴振动测点XI951、XI952同步小幅波动,且经仪表校表测点正常,由此可判断此现象为真实波动,而非仪表测点失灵。此现象对整个主风机组的平稳运行造成影响,故该装置经研判,于2022年5月10日-12日对主风机齿轮箱进行拆修,以检查齿轮箱状况并解决该异常波动问题。

2轴瓦温度波动原因探究

在主风机组停机检修前,对齿轮箱高速轴瓦温度波动原因进行探究,以期保障大机组长周期平稳运行。

文献指出:支撑轴承的作用是承受转子在启动增速、稳定运行及停运降速时所产生的全部静负荷和动负荷(包括可能出现的振动),对齿轮轴而言其支撑轴瓦同时承受着轮齿啮合所产生的附加负荷[1]。

这一重载荷特征在主风机组轴承温度分布上体现良好:如本文探究的齿轮箱高速轴输入端温度测点T955长期在88~94℃这一高温度区间运行,而主风机组其他部位轴瓦温度均在81℃以下。

由于T955、T956、T957、T958这4个测点波动趋势一致、波动情况相似,故本文主要选取较有代表性的T955进行研究。

2.1 主风机负荷变化

主风机负荷变化会影响机组各轴承工况,在正常运行时一般会造成轴承温度、振动的正相关变化。首先检查齿轮箱轴瓦承温度T955波动期间主风机静叶、主风量变化,发现静叶角度、主风量均未变化或发生波动,说明齿轮箱轴瓦承温度的波动并非由主风机负荷变化引起。

2.2 润滑油质

检查润滑油质,将主风机油箱润滑油采样送检,化验成绩显示该润滑油样质量判定合格,且查看主风机润滑油化验指标较为稳定,主风机组其它轴承温度并未出现同样波动状况,判断该波动不是由润滑油带水或油质异常引起。

2.3 润滑油压力

为检验该轴承温度异常波动是否由油压引起,检查主风机润滑油总管油压在310kPa,主风机润滑油压总管设计压力为300~350kPa,齿轮箱注油点压力130kPa,油压在正常控制范围内。

检查润滑油过滤器前后差压,过滤器前压力0.98MPa,过滤器后压力0.96MPa,过滤器差压0.02MPa(设计指标≤0.15MPa),属于正常范围。

提高主风机组润滑油总管油压提高至320kPa,后又将该处轴承箱注油压力由130kPa依次提高至150kPa、160kPa,观察T955温度无明显变化。表明该轴瓦波动并非由润滑油压不足或注油量不足引起。

2.4 油漆膜

该主风机上一周期检修拆检时发现齿轮箱高速轴支撑轴承表面有类似油漆膜附着物,后续检维修采用更换轴承方案处理。为验证主风机润滑油的漆膜倾向,采样外送主风机润滑油样进行化验分析,返回各项检测指标正常,其中漆膜倾向指数8.8(指标≤15)同样符合指标要求。

2.5 润滑油温度

经检查发现当主风机润滑油温T920上升,T955下降;当主风机润滑油温T920下降,轴瓦温度T955上升。

一般来说,润滑油温影响润滑油粘度,进而会影响轴承油膜厚度,润滑油温下降,润滑油粘度升高,油膜越厚,相应承载能力变强;润滑油温上升,润滑油粘度下降,油膜越薄,相应承载能力变弱。

据此分析,针对该处轴承的运行状态,润滑油温最佳值应略高。根据当前工况,将提高主风机组润滑油温作为齿轮箱轴承温度控制的临时调整方案,将润滑油控制指标从37±1℃逐步提高至39±1℃。

润滑油温调整后齿轮箱运行状况明显好转,轴瓦波动频次明显下降,从原来的4次/月降低至1次/月,这一变化更加说明润滑油温的控制对该处轴承工况影响的重要性。

3 拆修情况

3.1 拆检结果

2022年5月10日~12日,该装置选择停主风机对齿轮箱进行拆修检查,拆检发现齿轮箱高速轴南北两侧轴瓦均有不同程度结焦、漆膜现象。南北两侧轴瓦均是下瓦结焦、结漆膜现象更为严重,上瓦情况稍好,且轴瓦接触的主轴处也出现一定的焦质附着。

正常运转时,主轴轴心与轴承圆心存在一定的偏心,并在偏心侧形成一油楔,使润滑油内产生压力,并在间隙最小处达到最高压力。

前文已提到油漆膜更易在重载荷、高压高温工况下形成。据此可以判断:齿轮箱高速轴南北两瓦所受载荷较大,油膜压力远高于正常载荷,致使齿轮箱高速轴南北轴瓦在润滑油漆膜倾向指数8.8(指标≤15)合格的情况下,仍然在油膜相对低压区产生漆膜、在油膜高压区继续恶化产生结焦。

根据下瓦的结焦分布符合油膜压力分布情况,油膜压力越高,漆膜、结焦倾向越大。

齿轮箱轴瓦温度梯度T955、T956、T957、T958与结焦情况吻合良好。说明轴瓦温度绝对值和温度上升情况可以较好地反映轴瓦结焦情况,结焦越重,瓦温越高、上升幅度越大。

4 原因分析

4.1 思维导图

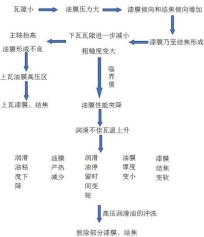

根据上述原因探究和拆修结果对比进行判断:

齿轮箱高速轴两瓦温度波动的直接原因在于:轴瓦负载较高、润滑油温偏低导致轴瓦间形成油漆膜、结焦,油膜形成不良;而其根本原因在于:主风机组几经改造,实际负荷偏离原始设计条件,齿轮箱高速轴瓦隙偏小。分析思维导图如图2所示:

图2分析思维导图

4.2润滑油温度

在拆修前发现的润滑油温度和齿轮箱高速轴瓦温的关系也可以从瓦隙的角度进行解释:

提高润滑油温度,润滑油粘度下降,油膜产热少、润滑油停留时间短,短期内瓦温会有一定下降。但随着时间的推移,漆膜、结焦增加,从长期趋势来看瓦温仍会有上升趋势,出现瓦温波动在所难免。

4.3长期瓦温变化

齿轮箱高速轴瓦温从长期来看,有一上升趋势,即对应轴瓦结焦过程;在机组数次停机、启机过程中,轴瓦润滑不良,结焦被研磨并带出,所以重新启机后轴瓦初始温度不高,在一长时间的积累后达到高速轴瓦波动的极限工况。

5 总结

(1)该装置主风机组几经改造,实际负荷偏离原始设计条件,齿轮箱高速轴瓦隙偏小,是导致该齿轮箱瓦温波动的根本原因;

(2)滑动轴承轴瓦的漆膜、结焦情况可通过调整瓦隙进行缓解或彻底解决;

(3)在主风机的运行中,除了要关心瓦温绝对值的高低,也应长期关注瓦温绝对值的上升情况,因为轴瓦温度的上升情况一定程度上反映了瓦块上的漆膜、结焦情况;

(4)后续齿轮箱更新改造其高速轴设计瓦隙由(0.24±0.02)mm变更为(0.24-0.283)mm,该瓦温波动问题得到彻底解决。

6 参考文献

[1]马伯文.催化裂化技术问答.北京:中国石化出版社,2003

[2]莫才颂. 齿轮箱轴瓦温度高故障分析与处理[J]. 广东石油化工学院学报, 2009, 19(003):38-41.

[3]吴作根. 600MW汽轮机轴瓦温度高问题分析及处理方法[J]. 城市建设理论研究:电子版, 2012, 000(014):1-7.

史航 男 2019年毕业于华东理工大学 学士学位

中国石油化工股份有限公司金陵分公司 助理工程师 shih.jlsh@sinopec.com