中车株洲电力机车有限公司

摘要:不锈钢管在空气管路系统中起到了关键作用,其加工质量直接影响到机车车辆的运行安全。特别是切割工艺,作为不锈钢管加工的重要一环,其质量的好坏直接关系到管路的密封性和耐用性。本文通过深入研究不锈钢管的切割方式及其切割质量,对现有的切割技术进行了全面分析,旨在找到最优的切割方法。这不仅有助于提高不锈钢管的加工质量,更能够提升整个空气管路系统的性能和稳定性,为机车车辆的安全运行提供坚实的保障。

关键词:机车车辆;空气管路;不锈钢管;切割

第一章 绪论

在机车车辆制造中,不锈钢管的选用和加工是一个至关重要的环节。目前,机车车辆所使用的不锈钢管种类繁多,总共有11种不同的型号和规格,这些不锈钢管根据其用途和工作环境的不同,选用了4种不同的材质,每种材质都有其独特的物理和化学性质。

这些不锈钢管在装配到机车车辆之前,都需要经过严格的预处理和加工过程。其中,卡套预装或焊接是两种常见的连接方式。卡套预装通过精确的机械装配将不锈钢管与其他部件紧密连接,而焊接则利用高温熔化不锈钢管的接口,通过冷却后形成的焊缝达到连接的目的。这两种方式都对不锈钢管的端面、平整度、垂直度等切割质量提出了极高的要求。

特别是,装配至机车车辆上的不锈钢管,其传输的压缩空气需要满足严格的空气质量标准。这包括固体颗粒等级3级,湿度等级3级,以及含油量3级的高标准要求。这些标准保证了压缩空气在传输过程中的清洁度和干燥度,从而确保了机车车辆内部气动系统的正常运行和稳定性。

为了满足这些高标准要求,不锈钢管的切割质量显得尤为重要。下文通过分析旋切、锯切、激光切割、线切割等4种方式进行管道切割研究。

第二章 切割技术

2.1 无屑旋切

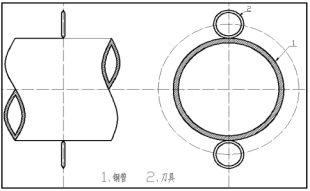

不锈钢管无屑旋切技术是一种先进的金属加工方法,它采用特定的旋切设备和刀具,实现对不锈钢管材的无屑、高精度切断,如图1。这种技术避免了传统切割方式中产生的铁屑和毛刺,极大地提高了切割质量和效率。

图 1无屑旋切

该技术原理基于金属冷塑性变形和精确控制。在冷态下,旋切刀具高速旋转并与不锈钢管接触,通过施加切削力实现材料塑性变形,避免热变形和热影响区。同时,刀具设计精确,确保均匀去除材料并保持切割面平整。设备控制系统精确控制刀具旋转、进给和切割深度等参数,实现高效稳定切割。

2.2 锯切

管道锯切技术通过锯片对管道进行切割,实现精确的切割形状和尺寸。如图2:

图 2 锯切

管道锯切前,需选合适锯片,如钢质、碳化钨或金刚石等,据管道材质和加工要求。管道需用夹具固定,以确保稳定并防止振动。启动设备后,沿预定轨迹切割,调整速度和压力,保障切割效果与刀具寿命。

2.3 激光切割

管道激光切割主要依赖于高功率密度的激光束。激光发生器产生激光束,经过光学系统(如凹面镜、透镜等)聚焦,将光束凝聚成极小的光点,投射到管道表面。在焦点处,激光束达到极高的功率密度,使管道材料被照射部位迅速加热至气化温度,蒸发形成孔洞。

随着激光束与管道材料相对线性移动,孔洞连续形成宽度很窄的切缝,从而实现管道的切割。如图3:

图 3 激光切割

2.4 线切割

线切割主要基于电离原理。在电场作用下,自由正离子和电子迅速积累,形成被电离的导电通道。导电通道中的金属粒子间发生无数次碰撞,在切割区域形成一个等离子区,温度迅速升至8000到12000度。这一高温使导体表面瞬间熔化,达到切割效果。如图4所示,

图 4 线切割

第三章 现有切割方式对比

3.1 切管下料对比

为了选出最适合不锈钢管的切割方式,我们需要考虑切割精度、效率、以及成本等因素,如表1(单位均为mm):

对比项目 | 无屑旋切 | 锯切 | 激光 | 线切割 |

供料 | 单根供料 | 可以多根 | 单根供料 | 可以多根 |

原材料 | 圆管型材料 | 长条状各类材料 | 金属的长条状各类材料 | 金属的长条状各类材料 |

材料厚度 | 1-4 | 不限 | 有限厚度 | 不限 |

冷却润滑 | 无 | 切削液,吹气,微量润滑 | 吹气 | 切割液 |

污染源 | 无 | 碎屑 ,污水,油泥、噪音 | 光污染,辐射 | 污水 |

残留 | 无 | 切削液,碎屑 | 熔渣 | 切割液,油泥 |

能耗 | 低 | 低 | 高(需单独配高压气体) | 低 |

断口状态 | 有收口翻边 | 有锐边毛刺 | 无毛刺,断口硬化 | 无毛刺 |

切割精度 | ±0.5 | ±2 | ±0.5 | ±0.4 |

端口处理 | 平头倒角 | 平头倒角;刷毛刺 | 无 | 无 |

效率(管径35厚2长200) | 平均3s/件 | 单根切平均2s/件 | 平均3s/件 | 单根切平均2s/件 |

尾料控制 | ≤40 | ≤65 | ≤40 | 灵活控制 |

表 1切割下料对比

3.2 对比分析

结合不锈钢管的特点和表格中的对比数据,可以得出以下结论:

无屑旋切:适用于圆管型材料,材料厚度在1-4mm之间,无需额外的冷却润滑,无污染和残留,能耗低,尾料控制较好。虽然断口有收口翻边,但可以通过后续处理解决。

锯切:虽然效率最高,也可以切割圆管型材料,但尾料控制稍差,且存在碎屑、污水等污染。

激光切割:无毛刺,尾料控制较好,但存在光污染和辐射,且能耗高,断口硬化,不适合进行后续加工。

线切割:精度最高,但主要适用于金属的长条状材料。

综上所述,对于不锈钢管的切割,无屑旋切在材料适用性、环保性、能耗和尾料控制方面表现较好,是较为合适的选择。

第四章 旋切方案实现

无屑旋切通过机床实现,其机械设备部分主要由:床体、料架、切管主轴、死档机构、板链线机构等组成。各部分装置协同作业,使其能完成一个切割过程的循环工作。

4.1 工作原理

无屑旋切的切割运动主要包括三部分:

(1)主运动:它使刀具切削刃及其邻近的刀具表面切入工件上多余的材料,并使其转变为切削,从而形成工件的新表面;

(2)进给运动:为刀具与工件之间的附加相对运动,它配合主运动依次地或连续不断地切除工件上的加工余量,从而形成具有所需几何特性的已加工表面;

(3)辅助运动:送料及切割过程中,夹紧装置对管材的夹紧和定位作用。

大量实验研究表明,金属切削加工是指通过切削运动,刀具从工件的表面切下多余的金属层,形成合格的已加工表面的过程,这一切削过程相当于金属受到挤压而产生滑移变形,从而达到切削的效果。当被切削金属层移近切削刃时,它要经受住刀具正压力 FN和摩擦力 F1作用,从而产生弹性变形和塑形变形。

其中主运动以刀盘旋转实现,进给运动主要以刀具沿中心线方向的直线进给实现。刀具与钢管间的运动关系与切割质量有着直接关系,主要的运动关系为:钢管固定不动,刀具完成旋转切割及直线进给运动 。如图5所示,刀具先将钢管切穿,然后绕着钢管旋转,通过不断碾压管壁,直至切断。

图 5切割原理

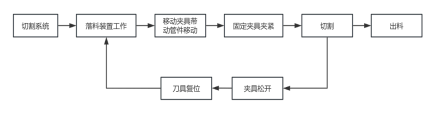

4.2 切割流程

如图6,当接收到切割指令后,切割系统开始运作,落料装置将不锈钢管送至送料装置,当达到预设长度后,移动夹具对管材进行夹紧并实现精确的直线进给,实现送料过程。定长后,切割机处的固定夹具夹紧,电机带动刀具进行切割,再公转切断。完成切割后,各部位复位,准备下一个工作流程,如此循环,实现连续切割。

图 6切割流程

4.3 机械结构

4.3.1 床体

床体由钢板采用网状结构焊接而成,保证其有足够强度和刚性。其用来安装和固定切管主轴、死档机构等。其表面均通过龙门铣加工而成,有较高的平面度和表面粗糙度。

4.3.2 顶料型料架

如图7,料架主要有机架、顶料机构、顶升机构、拨料连杆滚轮机构组成。

机架由80方刚焊接而成,可承载1.5T;顶料机构由液压马达带动出轮齿条机构实现顶料;顶升机构由油缸带动齿轮齿条机构实现顶升,气缸带动拨料连杆滚轮机构送料至滚轮。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图 7料架

4.3.3 切管主轴

切管主轴机构如图8所示:主要由主轴垫高方箱、刀轴机构、主轴机构、伺服进刀机构、浮动夹紧机构组成。切管主轴带动回转法兰和刀轴做回转运动,伺服电机通过连杆机构带动滑块和刀轴实现进退刀,浮动夹紧机构气缸带动连接杆作用于筒夹实现管件的夹紧。

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

图 8切管主轴

![]()

4.3.4 死档机构

死档机构如图9所示,其主要由伺服移位滑台、燕尾滑台、死档块组成,可实现管件长度定位和头尾料处理。

![]()

![]()

![]()

![]()

![]()

图 9死档机构

4.3.5 链板线机构

链板线机构由减速电机驱动链轮链板传动,实现管件从切断到储料的输送。托料机构用于余料较短时支撑伸出端防止管前端下垂。

![]()

![]()

![]()

![]()

![]()

图 10板链线机构

4.4 切割结果分析

在切割性能测试过程中,执行部件运动平稳,切管机能连续有效无故障的运行。如图 11 所示,管材边缘无飞边和毛刺,断面较光滑,无明显变形,且平行度和表面粗糙度能达到切削标准,基本能满足生产要求。切割质量较好,切口光滑无毛刺,且机床运行稳定,切片运行状况良好。

图 11无屑旋切样品

经过性能测试实验,其分析结果可总结为:切管机的各机构均能满足强度和变形要求,运行平稳,满足生产工艺要求;切口无毛刺,断面粗糙度达到切割标准,基本满足使用要求;自动化程度高,各部件逻辑动作准确,执行状态良好。总体测试结果表明无屑旋切是适用于不锈钢管的加工,可靠性高,整体性能优良。

总结

本文通过对机车车辆不锈钢管切割技术的深入研究,分析了无屑旋切、锯切、激光切割、线切割四种切割方式的优缺点,并结合实际应用场景,提出无屑旋切技术是较为合适的切割选择。文章详细介绍了无屑旋切的工作原理、切割流程、机械结构以及切割结果分析,并通过实验验证了无屑旋切技术在不锈钢管切割中的高效性、精度和稳定性。最终,本文强调了不锈钢管切割质量对机车车辆安全运行的重要性,并指出无屑旋切技术能够满足高标准的切割要求,为机车车辆的安全运行提供了坚实的技术支持。

参考文献

[1]彭瑞刚.动车组受电弓风管故障分析与改进措施[J].上海铁道科技.2017(02):67-69.

[2]钱科娅.轨道交通空气管路系统管接头泄漏分析[J].机电信息.2014(18):44-45.

[3]周琦荣.压力容器、管道的垫片标准分析及发展应用探讨[J].安全、健康和环境.2018,(07):78-81.

1