广东粤电韶关发电厂有限公司

一、事件经过

2022年1月10日01:01:20,#11机组减负荷至223MW,炉膛压力由-76Pa突升至+679.74Pa,检查给水流量669.7t/h,主蒸汽流量627.8t/h,凝汽器水位724mm,除氧器水位2237mm,汽包水位59.79mm,未有相关报警,初步判断炉膛掉焦引起负压波动。

01:01:38,监盘人员发现给水流量较蒸汽流量大约100t/h,且仍在异常增加现象,炉膛正压下降缓慢,检查炉管泄漏光子牌未报警。01:02:35,给水流量达800t/h,蒸汽流量612.7t/h,给水流量较蒸汽流量大188t/h,凝汽器水位下降较快,全开凝汽器水位调整门和凝汽器旁路补水电动门,并启动凝结水补水泵补水,初步怀疑水冷壁泄漏,立即派巡检巡查#11炉本体。

01:06,为维持汽包水位正常,凝汽器水位下降至640mm,且下降速度较快。01:10,机组降负荷至144MW,就地检查发现燃烧平台B侧水冷壁处有异响及蒸汽冒出。报中调#11机炉膛确认有漏。1:41 #11机打闸,锅炉手动MFT。

1月12日17:50开人孔检查确认水冷壁后墙B3吹灰孔向炉右数第6、7根炉管被蒸汽吹损减薄泄漏。

二、检查情况

1、现场检查

1月12日17:50开人孔检查,确认水冷壁后墙B3(PLC显示编号IR30吹灰器)吹灰孔向炉右数第6根管存在泄漏,泄漏点标高32.5米。安排搭架,13日14:23架台搭设至泄漏口处,可见水冷壁后墙B3吹灰孔向炉右数第6、7根管子存在泄漏口,且从第4至第22根管减薄位置与吹灰器孔呈直线,具体见图1。泄漏管规格:鳍片管φ76×9,材质SA-210C,理论最小壁厚:7.8mm。

检查吹灰孔套管干净、无结焦积灰;吹灰器大小联动齿轮有磨损未到打滑程度,连接杆销子未脱落。

2、泄漏口宏观检查

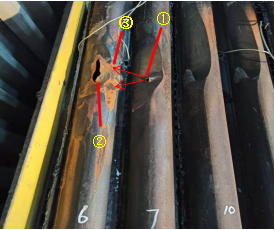

从B3吹灰器孔中心线向炉右数第4至22根管子被蒸汽吹损明显,其中第6、7根炉管减薄泄漏。第7根管泄漏口①(原始泄漏口)长13mm、宽最大处6mm,泄漏口处可见明显吹损减薄痕迹,爆口边缘尖锐,测量管子无胀粗变化。第6根管第1个泄漏口②(原始泄漏口)长95mm、宽最大处14mm,泄漏口处可见明显吹损减薄痕迹,爆口边缘尖锐,测量管子无胀粗变化;第2个泄漏口③为φ3mm小孔,泄漏口边缘及下方可见不平整凹坑。其余管道均有明显吹损减薄,测厚小于7.8mm超标,现场检查吹灰器已退至原位。

图1炉管吹损(箭头表示蒸汽吹扫方向) 图2泄漏管

3、泄漏报警装置检查

检查11号机组炉管泄漏装置现场探头及信号回路正常,进一步检查11号机组炉管泄漏装置主机,发现通道检测主板有两个电阻烧坏,该主板功能是信号检测及报警输出。

三、原因分析

水冷壁短吹原设计分2层布置,前后墙各8台,左右墙各2台,共40台,2020年4月A修低氮燃尽风改造,取消前后墙下层共计16台吹灰器。吹灰器工作流程:吹灰器启动枪管前进到位后,机械连杆打开提升阀吹灰,吹灰时枪管开始旋转,枪管旋转一周后限位开关动作,吹灰器开始退出,同时机械连杆关闭提升阀。

因11号机组吹灰系统采用PLC控制,2005年随机组投产,系统采用施耐德Premium TSX57系列,不具备查询报警、过载等历史记录功能,只能对泄漏管、吹灰器进行检查分析。

1.泄漏管分析

从外观看,第4至第22根管减薄位置与吹灰器孔中心呈直线,方向炉后向炉前看10时位置,判断B3吹灰器进入炉膛吹灰时,吹灰器喷口在10时的位置停止旋转形成定吹,直接吹损水冷壁管导致泄漏。

泄漏管宏观检查,第7根管泄漏口①、第6根管泄漏口②吹损方向一致,应当为吹灰蒸汽吹蚀泄漏,且第7根管泄漏口①应当为第一个泄漏口。若第6根管泄漏口②先泄漏,泄漏出的水汽应当阻挡吹灰蒸汽,最后第7根管应当不会出现泄漏。

且8日14:11分,11号机组除盐水补水量偏大,检查发现11号炉脱硝蒸汽吹灰电动门内漏严重,9日09:30分,检修开票处理好内漏缺陷,9日10:50分,11号机组补水量仍偏大,全面检查机炉外疏水门,主给水门后疏水电动门、一次手动门及连排至定排电动门\除氧器事故放水电动门共3路内漏,需停炉处理。事后分析判断此时补水量偏大的原因可能为第7根管泄漏口①已泄漏,但补水量增加较少。因炉管泄漏报警系统此时主板电阻可能已烧坏,未能显示光字牌泄漏报警信号。

查询锅炉吹灰减压站调节阀后压力曲线,最后一次吹灰系统吹灰时间为9日17:30-22:28,分析认为吹灰蒸汽继续吹损第6根管减薄至一定程度,10日01:01第6根管泄漏口②沿轴向撕裂泄漏,因泄漏口较大,出现炉膛压力由-76Pa至+679Pa突升,给水流量较蒸汽流量大约100t/h的异常现象。

第7根管泄漏口①泄漏出的水汽如图2箭头所示吹蚀第6根管,造成泄漏口③位置形成凹坑直至减薄泄漏。

2.吹灰器分析

本次爆管判断为B3吹灰器进入炉膛吹灰时,吹灰器喷口在10时的位置停止旋转形成定吹,直接吹损水冷壁管导致泄漏。

经了解,12月29日二值吹灰结束后,跟吹人员发现炉膛B3(IR30吹灰器)短吹灰器未退到位,经现场检查为后驱动销磨损造成卡枪,且反馈信号传动杆穿销断裂,电机空转远程接收虚假信号,实际吹灰器已停顿在炉内造成定吹,后经检修人员处理好后再次投运正常。由于穿销断裂,吹灰枪控制画面实际接收到的是假信号,跟吹人员未能及时从控制画面发现卡枪故障并到现场处理,等锅炉全套吹灰程序完成后,跟吹人员全面检查时才发现炉膛B3吹灰器卡枪故障。吹灰枪定吹状态,造成对炉膛B3吹灰器定吹区域的严重吹损减薄。之后吹灰过程中,吹灰蒸汽对该区域继续吹损,管减薄至一定程度最终导致爆管。

四、暴露问题

五、预防性措施及建议

1