南京英派克检测有限责任公司 江苏南京 210000

摘要:工艺设备特种焊接是现代制造业中一个重要的工艺过程,广泛应用于航空航天、汽车制造、核能领域等。焊接质量对产品的性能和可靠性,起着至关重要的影响。目前常规的目视检测往往无法满足对焊缺陷的准确和全面检测要求。红外无损检测作为一种先进的无损检测技术,在工艺设备特种焊接领域中,,具有广阔的应用前景。该技术利用物体辐射出的红外辐射能量,通过对其进行分析和处理,可以实现对焊缺陷的准确定位和定量评估。

关键词:工艺设备;特种焊接;红外无损检测

引言:

焊接是石油化工装置工艺设备中,必不可少的一项加工技术。通常采用的焊接方法,例如承压件对焊,已经有了成熟的无损检测方法,可以对焊接质量进行控制。但是,对于某些特殊的焊接技术,例如堆焊和电子束焊,现有的无损检测手段的适用性并不理想,存在一定的局限性,导致不能对焊接质量进行精确的测量,从而直接影响工艺设备工作性能及寿命。

一、密封面堆焊零件的结构、常见缺陷及无损检测方法选择

(一)密封垫焊接技术分析

堆焊技术是一种利用如电弧、气体火焰或激光等热源,将具备特定属性的合金物质熔覆到基础金属上的工艺。该技术的目的是使基体金属具有某些特殊使用性能,如提高耐磨性,耐腐蚀性或者耐高温性等。堆焊技术由于其性能优势,在密封面的制造中得到了广泛的应用。堆焊层因其提供了一层稳固的保护层,常被用来优化部件的表面属性,确保在苛刻的工作条件下仍能维持其性能,如高压、高温或者腐蚀性介质环境中工作的阀、泵、管等。堆焊合金一般都具有硬度高、强度大、耐磨损、抗冲击性能好等特点,这都使堆焊出来的部件能在极端情况下保持完整、功能性强。但堆焊过程比较复杂,要求控制准确,技术要求高。若堆焊方法及工艺处理不当,可能造成密封面开裂、气孔、夹渣及未焊透,其常见缺陷区域及对应缺陷类型如表一所示。这些缺陷不但会使堆焊层性能变弱,而且会使部件在服役期间失效,甚至造成安全事故。所以对堆焊工艺进行质量控制是非常关键的。

以安全阀阀座堆焊为例,阀座密封面直接影响安全阀密封性能及可靠性。阀座基体一般为奥氏体不锈钢,因为奥氏体不锈钢耐腐蚀性好,机械强度高。并且堆焊材料选用钴基或者镍基合金等,这类合金材料可以在高温高压环境中,提供优良的耐磨性以及耐腐蚀性。通常采用手工氩弧焊进行焊接,由于其能提供稳定电弧并很好地控制熔池以得到优质堆焊层。堆焊时操作人员需严格控制电流、电压、焊接速度及保护气体流动等焊接参数。另外预热及后热处理是保证堆焊质量不可忽视的环节。预热能减少热应力和裂纹出现的危险;通过后热处理,能够消除焊接过程中的残余应力,从而增强堆焊层的韧性和持久性。

表一 常见缺陷区域及对应缺陷类型

常见缺陷区域 | 常见缺陷类型 |

堆焊层表面 | 裂纹、气孔、夹渣等 |

堆焊层内部 | 气孔、夹渣等,易发展成为裂纹;不同焊层之间易发生未熔合缺陷 |

熔合区及热影响区 | 未熔合、未焊透等,易发展为贯穿裂纹 |

(二)应用于工艺设备特种焊接的无损检测方法

在工艺设备特种焊接领域,无损检测方法扮演着至关重要的角色。这些工具允许工程师在不对部件造成伤害的前提下,对焊接的品质进行评估,从而确保设备的完好性和功能表现。下面介绍几种常见无损检测方法及其对特种焊接应用的适用性与局限性:(1)射线检测:该方法是利用辐射能量渗透进物质中,在胶片或者数字探测器中生成影像。该设备具有检测焊缝内部缺陷的能力,包括但不限于气孔、杂质和裂痕。但射线检测需采取特殊防护措施,且对操作人员身体健康有潜在危险;(2)超声检测:利用超声波在材料中传播特性进行缺陷检测。该方法适合焊缝深层缺陷检测,而对表面缺陷检测能力弱,结果解读对专业技能要求高;(3)磁粉检测:采用磁场与铁磁性粉末相结合的方法,揭示了表面与近表面缺陷。该方法对探测表面裂纹效果尤为显著,但仅对铁磁性材料有效,无法对焊缝深处缺陷进行探测;(4)渗透检测:通过涂渗透剂,对表面开口缺陷进行检测。渗透检测没有材料类型的限制,对堆焊区域表面缺陷检测是十分有效的。但不能发现焊接内部存在缺陷;(5)目视检测:最为基础和普遍使用的检测方法是依靠检测人的视觉对表面缺陷进行鉴别。尽管简单,但其对于发现表面的一些明显缺陷仍然很有用。

由于特种焊接具有独特性,如阀门密封面堆焊时,GB/T22652-2008规范对渗透检测有明确的规定。由此可见,渗透检测已被这类应用所正式接受并普及。即便如此,渗透检测技术依然不能准确地识别焊接部位的缺陷,这一现象催生了新技术的进步。红外检测通过温度差异发现潜在缺陷,由于其是建立在热像图上,能够快速地覆盖大范围地区,从而提高检测效率。除此之外,还存在如声发射、激光剪切成像和工业计算机断层扫描(CT)这样的尖端技术,这些技术在各种不同的应用环境中都展示了其独特的优点。

二、堆焊层的渗透检测

(一)试件情况

待检试件的实物图片和堆焊层的结构见图1。样品经机加工一次渗透检测无表面缺陷。但在安全阀的组装过程中却发现泄漏率过大,怀疑样品中可能出现延迟裂纹。于是,需要再做一次渗透检测。

图一 待检试件的实物及堆焊层结构示意

(二)检测结果及分析

在工业应用尤其涉及安全阀等关键组件制造及维修时,对试件进行质量检测对保证最终产品性能及安全性至关重要。无损检测对经特种焊接加工后的样品来说尤其重要,由于这些零件通常要经受极端工况的考验,任何一个小缺陷都会造成严重后果。本案例待检试件已经经过机加工完成1次渗透检测,检测结果无表面缺陷出现。渗透检测具有简单和高效的特点,经常被用来探测表面的开口缺陷,例如裂缝和孔洞等。但该检测方法存在的局限性,是不能揭示出材料内部隐藏的缺陷或者后续工序出现的延迟裂纹等。

在此次检测中,阀座流道边缘出现20mm长裂纹,这是安全阀性能可能受到的一种严重威胁。这一研究结果突出表明,需要综合无损检测策略。渗透检测一方面作为一种初级检测手段具有简便、高效的特点,另一方面其局限性也在此背景下充分地表现出来。由于这一裂纹在机械加工完成之后并没有出现,这表明其很可能是在后续处理或组装过程中产生的延迟性裂纹。延迟裂纹形成一般与焊接过程产生残余应力和焊接区域微观结构变化相联系。前面已经提到过堆焊层存在夹渣,气孔或没有焊透,没有熔合的缺陷常常是诱发此类裂纹产生的开始。焊接时,这些缺陷即使不能马上引起裂纹,但也能使材料内形成薄弱部位,并随时间持续而受应力影响,有发展成宏观裂纹之势。

三、阀座堆焊层的超声激励红外检测结果及分析

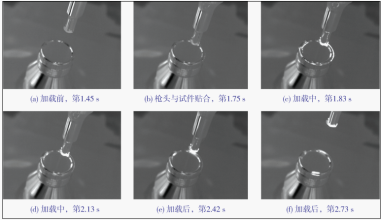

针对试件,本文选取20kHz超声频率作为测试对象。加载力为10lb,并且每次试验的加载时间为0.4s。为加强超声枪头和试件间耦合,将胶布粘贴于超声枪头。红外热像仪以8s的采集时间,60Hz的频率进行拍摄。开始收集后1s,人工加载超声激励。如图二所示,是测试时收集的原始热图顺序。

图二 测试时收集的原始热图顺序

在热图分析中,亮色通常代表较高的温度,这可能由局部摩擦、热弹效应或试件表面的反光等因素引起。这些亮区因热量向试件内部及周围空气扩散而随时间加深,说明温度降低。如图二(c)展示,试件在第1.83秒的时间里经历了最为剧烈的热变化。为了准确分析这一时间点的热图,需要对原始采集的热图进行减背景处理。具体方法为:以热像仪开始拍摄图像的最初几帧图像为初始环境背景,再将该初始环境背景与随后拍摄的热图相减,以获得只受激励影响的热变化图。这种处理有利于减少由于环境、试件表面反光及其他非相关因素所引起的错误,从而使热图更能正确反映出试件实际热状态。经过减背景处理之后,热图如图三。

图三 试件检测减背景热图序列(第1.83s)

如图所示,红箭头标出几个显著的异常区域。为了判断这些区域是否存在缺陷,通过在这些区域内选择了一些特征点,并通过分析这些特征点在8秒内的绝对温度随时间变化的曲线来进行判断,显示用红外热像仪摄得的探测结果以标记探测地点及特征点位置。将数据进行比较,可观测特征点绝对温度与时间之间的关系。若某一特征点温度随着时间显著增加,则可能说明该位置有缺陷,这是因为缺陷区域有可能因不良传热而引起局部温度升高。反之,若特征点温度在时间上基本稳定或者变化较小,可能说明区域内无瑕疵。

四、适用于设备密封面堆焊的无损检测方法对比

采用渗透检测与红外检测相结合的方法,对相同的样品开展了检测方法的研究,2种方法的优缺点及应用局限性的比较如表二所示。

表二渗透检测与红外检测方法对比

检测方法渗透检测红外检测 | 渗透检测 | 红外检测 |

检出缺陷数量 | 1个 | 2个,直至堆焊区域脱落 |

检出缺陷长度 | 约20mm | 原20mm缺陷发展至25mm,另一个新缺陷约15mm. |

检测时间 | 长,约30min | 短,约5min |

检测费用 | 低 | 高 |

对检测人员的能力要求 | 较低 | 较高 |

适用范围 | 表面开口型缺陷 | 开口、闭口型缺陷均可,被检试件需导热性好 |

对缺陷的定性判定 | 表面开口型缺陷可定性,直观 | 可定性,直观 |

对缺陷的定量判定 | 一定程度的定量∗ | 促使裂纹衍生,无法定量 |

从表二分析可得,超声波激发红外热像技术及渗透检测对判断缺陷种类及部位有一定作用,其在定量分析结果的精确度方面仍有待提高。尽管如此,超声波激发红外检测技术已显示出特有的优越性,特别是其对开放型、封闭型缺陷的探测能力值得重视。当施加超声激励时,如裂纹、未熔合和未焊透这些焊接缺陷能较快地检测出来,从而显著缩短延迟性裂纹的潜在潜藏时间,从而对早期识别潜在问题,提供一种更为有效的方法。另外,在渗透检测因受到一定限制而不能应用的情况下,超声激励红外检测可以成为一种辅助方法,特别是在装备密封面堆焊层无损检测方面,为其开拓出一条新途径。尽管超声激励红外检测技术在高端设备的制造中,显示出显著的应用潜力,例如火力发电和核电站的设备检测,但该技术的普及还面临着一些挑战:比如,这种技术需要昂贵的设备成本,这对很多企业而言都会成为巨大的负担。同时,运行此类高级设备对检测人员的技能水平要求很高,对专业训练与教育提出了更高要求,加大了执行的复杂程度与费用。

五、结束语

综上所述,特种焊接工艺设备的红外无损检测方法,在研究和实际应用上都具有巨大的价值。随着科学和技术的持续发展,相信这项技术在将来会有更大的突破和进步,从而为工艺设备特种焊接的检测带来更多的便捷性。

参考文献:

[1]孟令民,牛帅,赵书毅,等.红外热像检测技术在承压类特种设备中的典型应用[J].无损探伤,2024,48(03):44-46.

[2]胡丽珍.红外热成像无损检测技术在电机故障检测及预防性维护中的应用研究[J].科技与创新,2024,(08):182-184.

[3]孙鹏,向超群,陈启文,等.近红外光谱技术无损检测克咳片中麻黄类生物碱和吗啡含量研究[J].分析测试学报,2024,43(04):637-639+641-642.

[4]王皓宇,彭林,张厚江,等.基于红外热成像的古建筑墙内暗柱材料缺失检测[J].北京林业大学学报,2024,46(03):132-144.

[5]白杨.混凝土桥面无损检测方法的比较分析[J].建筑机械,2024,(02):57-60.

[6]江海军,马兆庆,王俊虎,等.红外无损检测缺陷尺寸测量方法研究[J].红外技术,2024,46(01):107-116.