中车长江铜陵车辆有限公司 安徽铜陵 244142

摘要:本文阐述摇枕、侧架二次清理节拍化生产线建设过程。描述铜陵公司二次清理工序生产现场现状,二次请清理节拍化生产线工艺布局,节拍化线形式以及各型装备选用。介绍节拍化线生产线的工位切分、工作节拍的确定以及验证过程,介绍了项目建设取得的成效。

关键词:铸件清理、节拍化式生产、摇枕侧架

引言

传统摇枕清理生产模式为“地摊式”作业,劳动强度大,人员交叉安全隐患高、生产周期长、作业劳动强度大、作业环境差、职业健康安全和环保风险高、生产效率低、产品外观质量不高等问题。因此,开展摇枕、侧架二整工序工位制节拍化流水线建设,来解决以上问题就显得尤为重要。

一、二次清理工序现状梳理

摇枕侧架在生产过程中的码料、转运主要通过天车转运,并且在工序中进行大量的在制存储、堆垛。主要存在以下问题:

(1)工序在制多,大量工件堆码,占用车间空间,形成安全隐患。

(2)二整作业模式采用”摆地摊”形式,工件翻身需要频繁使用天车,起重吊运频繁,起重吊运安全风险大。

(3)作业时将摇枕侧架采用地摊形式铺开作业,导致环保除尘压力大,环保设备对粉尘治理效果不明显。

(4)交叉作业互相影响,作业时需对工件翻转,劳动强度大,劳动效率低。

二、梳理典型产品结构

梳理典型摇枕侧架产品,确定在二整节拍化流水线上生产摇枕侧架的结构与尺寸。

表1典型摇枕侧架结构与尺寸

序号 | 铸件名称 | 单重(kg) | 最大外形尺寸(mm) | 备注 |

一、k6摇枕、侧架 | ||||

1 | 摇枕 | 690 | 2429×508×427 | 薄壁件 |

2 | 侧架 | 464 | 2386×631×440 | 薄壁件 |

二、k5摇枕、侧架 | ||||

1 | 摇枕 | 666 | 2461×523×456 | 薄壁件 |

2 | 侧架 | 358 | 2300×627×301 | 薄壁件 |

三、确定二次清理节拍化流水线工艺布局、装备应用

分析二次清理场地布局,结合抛丸工序、二整工序、探伤工序三个工序的工艺布局,从工序流转、效率、可行性等方面来分析,通过建设自动上料装置、两条循环链板线、自动下料装置、工件缓存输送线将三个工序结合起来,实现三个工序同步作业,并且有效保留了车间内部空间。

3.1二整节拍化流水线自动上料装置

通过人工码料存入指定区域,机械手自动抓取自动上料,整合了起重人员工作。实现了摇枕侧架从二整抛丸机存料区域到二整节拍化流水线的自动化上料。自动上料装置主要由纵向走行车、横向走行车、升降机构、旋转机构、通用夹具机构、轨道桁架等组成。

图5 桁架机械手

3.2节拍化输送线

节拍化输送线主要由链板输送线、随行夹具、翻转驱动机构、接地导电装置组成。

节拍化流水线依靠驱动电机带动链板进行运转,能够根据人工信号控制,依次在设计的工位上定位停靠,并由人工完成相应的焊修打磨作业。每个作业工位均设置启停装置,当所有人员确认作业完成后节拍化流水线启动,向前步进一个工位。

随行夹具分为主动端和从动端,采用摆动式自重夹紧机构,主动端带有涡轮蜗杆翻转箱。通用随行夹具安装于板链上,在不需更换的情况下能实现K5、K6摇枕和侧架的夹持翻转。

3.3自动下料装置

自动下料装置与自动上料装置相同,能够通过人工信号自动抓取摇枕、侧架,将两条链板输送线上工件转移至缓存输送线上。

3.4缓存输送线

缓存输送线是工件存放与输送的传动线,工件通过机械手落入输送线上,输送线按步距逐步前行。缓存输送线自动步进的形式实现了工件在节拍化流水线上作业完成的储存及自动转序。将节拍化流水线与后道工序进行串联。

四、节拍化流水线工位切分

通过对现场现有作业模式进行写实,记录作业内容统计作业时间。在确定摇枕侧架二次清理作业内容后,根据工件特性以及焊修、打磨、检查作业需求,将原作业内容切分为5个工位完成,满足二次清理需求。在确定作业工位后进行现场模拟生产,用以验证工作内容切分合理性。通过现场模拟写实得出以下结果。

表2 摇枕模拟写实记录

序号 | 摇枕/件号 | 电焊一/s | 打磨一/s | 打磨2/s | 检查焊修/s | 打磨3/s |

1 | 5049 | 242 | 354 | 261 | 327 | 163 |

2 | 5037 | 233 | 329 | 299 | 334 | 241 |

3 | 5408 | 295 | 431 | 329 | 348 | 368 |

4 | 5454 | 294 | 215 | 373 | 366 | 318 |

5 | 5450 | 327 | 352 | 439 | 262 | 245 |

6 | 5449 | 310 | 354 | 234 | 552 | 363 |

7 | 5446 | 128 | 221 | 273 | 473 | 238 |

8 | 5440 | 437 | 281 | 282 | 334 | 231 |

9 | 5443 | 161 | 226 | 214 | 276 | 200 |

10 | 5451 | 281 | 237 | 181 | 298 | 221 |

平均 | 287.3 | 288.3 | 289.3 | 290.3 | 291.3 |

图8 摇枕模拟写实各工位平均作业时间

表3侧架模拟写实记录

序号 | 侧架/件号 | 电焊一/s | 打磨一/s | 打磨2/s | 检查焊修/s | 打磨3/s |

1 | 10699 | 459 | 295 | 210 | 253 | 313 |

2 | 10749 | 320 | 221 | 206 | 353 | 359 |

3 | 10772 | 275 | 253 | 274 | 344 | 246 |

4 | 10730 | 199 | 184 | 258 | 364 | 252 |

5 | 10741 | 260 | 298 | 349 | 375 | 333 |

6 | 10740 | 58 | 332 | 152 | 397 | 252 |

7 | 10748 | 128 | 174 | 290 | 225 | 214 |

8 | 10738 | 215 | 363 | 309 | 265 | 172 |

9 | 10784 | 206 | 298 | 327 | 230 | 183 |

10 | 10715 | 126 | 324 | 230 | 359 | 182 |

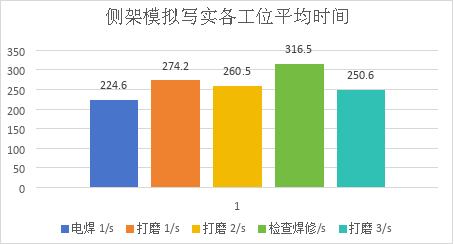

平均 | 224.6 | 274.2 | 260.5 | 316.5 | 250.6 |

图9 侧架模拟写实各工位平均作业时间

摇枕单个工位节拍时间设置6min,从写实结果来看,在后续员工熟悉作业方式适应节拍作业时间后,各工位能够在作业节拍时间完成工位作业内容。

侧架单个工位节拍时间设置4.5min,从写实结果来看,每个工位均出现不同程度的超时,所以4.5min作业时间以目前的工位切分来看不能够完成,需增加单工位结拍时间至5.5min,且检查焊修工位工作时间明显超过其余工位,说明需将此工位工作量转移一部分至电焊1工位,以缩短侧架作业节拍。

模拟写实中出现个别工位作业时间异常,原因为铸件质量异常波动导致,针对铸件异常缺陷,无法在单个节拍处理完毕的,按照异常件进行下线处置。

依据写实情况,摇枕原工位切分以及作业内容的分解具有可实施性,满足节拍化式生产需求。侧架各工位作业内容进行重新分配,将检查焊修工位部分工作内容转移至电焊1工位,提升瓶颈工位作业效率,变更后满足节拍化式生产需求。

最终确定二整节拍化流水线工位切分分为:上料→焊修→打磨1→打磨2→检查焊修→打磨3→下料,共计7个工位(5个作业工位)。

方案实施后工件在上料位置由机械手抓取安装在翻转工装上,依次经过焊修、打磨1、打磨2、检查焊修、打磨3,并由机械手抓取完成下料作业。工件在各个工位间流转完成各个工位相应作业内容,在下料工位由机械手抓取下料并分类进入缓存输送线上送达探伤工位,完成二整节拍化流水线作业。

五、节拍化流水线建设取得的成效

通过工位制节拍化流水线项目的研究以及建设,实现了抛丸、二整、探伤工序的整合,降低了工序在制。对摇枕侧架作业内容进行整合切分,设计摇枕侧架通用工装,实现节拍化式生产并取得了以下成效。

(1)通过自动上料装置、链板线以及自动下料装置、下料输送线实现了抛丸、二整、探伤工序间工件的自动周转。摇枕侧架通用夹具的使用目前适配K5、K6型号摇枕侧架,其余尺寸相近摇枕侧架经适配可通用,在链板线上通过设计可变式夹头间距实现了准轨、米轨摇枕侧架适配,为后续摇枕侧架的通用性提供可能。

(2)通过对二整作业内容进行合理切分,将作业内容切分为作业时间近似相等的5个工位,实现了节拍化式生产。

(3)天车使用率降低70%:单件摇枕侧架从抛丸至探伤需吊运或翻转11次,通过二整节拍化项目建设,单件摇枕侧架减少8次吊运,吊运频次减少72.7%。减少起重吊运,实现了工序间工件自动周转,减少了辅助人员3人。

(4)通过整合抛丸与二整工序,实现了抛丸与二整节拍化流水线同步作业,取消了在抛丸场地存储摇枕侧架的需要,减少了现场在制。

六、后续改进目标

二次清理工序按现有工位切分实现了节拍化式生产,但后续各个工位间的作业内容仍有继续优化的可能。后续将继续进行工位作业写实,细分工作内容,不断优化作业节拍提升生产效率。