1.贵阳中车浦镇城市轨道交通装备服务有限公司

2.中车南京浦镇车辆有限公司

3.贵阳中车浦镇城市轨道交通装备服务有限公司

摘要:随着装备制造业数字化发展的推进,传统的生产制造模式需要同步革新。通过对轴承检修工艺流程生产线仿真能力平衡,结合生产的实际需求,设计配置轴承检修产线,全过程辅以自动控制、自动检测等自动化技术替换人工干预,拟合识别、传感、预警、采集与判定、生产管理等系统构建一体化集成的协同平台。轴承检修产线实现数字化创新,产品质量得到有效控制、检修效率得到有效提升,生产真正进入精细化管控阶段。

关键词:数字化;轴承;产线;检修

针对轨道车辆轴箱轴承检修的技术特点,基于数字化技术开发生产线,实现物料的自动配送,采用工位制流水线作业,实现检修过程信息化管控,对关键参数自动测量、采集、评判与反馈,由技术防控措施代替人力防控,提高产品检修质量,并且可实现轴承检修质量全寿命周期的管理,同时可对检修数据进行汇总、分析,为轴箱轴承设计制造提供基础数据。

1.轴承检修工艺:

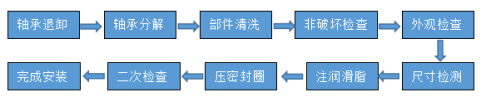

以某型B80轴承检修为例,其结构形式为密封圈圆柱滚子轴承(RCC轴承),在双列带挡边圆柱滚子轴承的外圈两端处直接安装迷宫式密封圈,并封入专用润滑脂的密封式成套轴承。检修工艺流程如下:

2.产线设计:

随着产品对象开发的复杂化,基于文本的系统工程构建产品的需求模型显得不够直观,SysML作为一种新的系统建模语言在复杂系统设计方面有着明显的优势。

1)信息识别系统:工位配备信息识别(铭牌、RSID、二维码)系统,对物料信息自动识别,从而实现检修过程信息追溯。设备:物料信息录入工作站。

2)线边料库:根据产品信息自动提示补齐的必换件物料种类、数量,系统对库存进行预警。工装设备:具人机交互的自动料库。

3)光影引导装配系统:根据产品装配工艺,提示操作员按要求正确拾取物料,引导其进行产品的装配,实现组装过程标准化,同时还可作为新员工检修培训。设备:信息投影和视觉检测仪。

4)自动试验工作站:通过协作机器人与自动测试台的配合实现试验过程自动上料、装夹、试验,以及试验数据自动采集与评判;人机协同作业工位采用协作机器进行零部件的辅助安装、实现人机协同作业。设备:机器人、自动检测设备。

5)合格品缓存库:对合格品进行立体缓存,对出入库信息进行进行记录。通过信息系统甄选最优配合尺寸送至下工序。设备:具人机交互的自动料库。

6)生产信息管理系统:实现从来料信息录入到合格品出库全流程的信息采集和管理,并输出产品检修作业报告,同时可实时查询产品的检修状态及装车信息,质量问题可追溯到人,为产品检修全生命周期管理提供依据,为智能工厂建设提供基础数据。

7)物流自动化:实现检修过程各工艺之间物料的自动分配,自动回库,可根据检修节拍及人员指令对工位进行物料的自动配送,从传统的人找物模式升级为物等人模式。设备:链传动输送线、AGV。

3.信息管理系统:

以技术中台、数据中台、业务中台为框架核心,依托标准、开放的数字化工厂基础平台。实现数字化生产运营管控、数字化生产制造和数字化生产控制的多层级、一体化集成的生产制造协同平台,具有一下功能:

3.1基础数据管理

![]()

①产品管理:车间生产的产品信息,具有对产品信息的增删改查功能;

②工装工具管理:对工装工具信息的增删改查功能;

③工序信息维护:产品的工序步骤的定义;维护工序信息,包括所属工艺、工序名称、工序视频,以及工序与工艺之间的关联信息,为信息化生产调度提供策略数据。

3.3生产计划管理

![]()

①通过管理员手动编制或导入生产计划,也可通过与上层系统对接自动获取生产订单作业计划。

②根据生产计划、物料BOM及库存、工艺信息等条件进行齐套分析计算,在开工前识别物料是否齐套。

3.4物料管理

生产准备的重要环节,主要包括创建物料需求配送计划、物料分拣、下发物料配送任务、物料接收与物料报警、物料追溯、备品备件管理等功能。

3.5生产作业管理

流程:接受日计划、自动派工、工艺规程/产品信息及其他装配信息获取、作业指导、质量管控、完成自动报工、质量检验、零件消耗记录、档案记录、装配过程追溯及工位状态监控。

3.6工艺配制管理

实现可视化工艺配置界面,对工艺程序的工序、工步、工具、物料等内容进行逐级配置,包括指导作业的视频、图像、文字、参数值范围、物料、工具等工艺要求的提示信息,并对相似工艺路线可以进行复制;具有对工艺顺序“上移”、“下移”的简便操作功能对产品工艺过程步骤进行灵活配置,严格控制作业人员按既定的工艺文件要求操作,建立标准化作业流程。

3.7作业指导管理(电子SOP系统)

根据产品组装工艺文件实现对产品组装作业顺序的控制,实现生产工艺过程目视化指导,实时记录并检测生产过程中员工的操作要素,从而实现过程的防错防呆控制,确保生产过程按照既定的工艺要求严格执行。

3.8数据追溯管理

对检修数据进行管理、存储、查询等功能,支持多条件查询功能。在检修完成后,所有信息归集与产品编号上,便于对产品装配过程数据进行追踪,用于查询装配数据。

3.9看板管理系统

系统大屏看板可视化功能,支持生产电子看板展示。通过对检修现场执行层的数据采集、统计和分析,然后以图表的形式进行直观展示。通过电子看板,能实时监控现场的生产状况。从系统中自动提取数据,从计划、进展、生产准备、现场问题、通知公告等方面形成车问现场所需要的各类精益生产看板信息,并实时滚动发布。通过大屏电子看板,实时直观的反应当天计划产量、己完成率,方便现场管理人员实时掌控生产实况,实现车间生产过程可视化。

通过对轴承检修产线的应用设计,将智能检修系统得以实施,在数据驱动下提高生产效率,降低检修成本。从智能装备互联互通、应用系统无缝集成和数据可视及分析三个维度走出了数字化制造技术路线,完成制造模式、生产效率、软硬结合、智能决策、精益生产等数字化业务的优化和提升。为其他零部件检修或其他各个行业实施提供模式参考和技术借鉴。

参考文献:

[1]王少平,康献民,余宏志,王建生,谢奕浩.基于数字孪生技术的产线设计和迭代演化[J].机械工程师,2020,8:28-30.

[2]李继松,焦高军,王海涛,姚娟娟,杜剑宇,王超恒.城轨车辆制动单元及阀类智能化检修产线应用研究[J].铁道车辆,2021,59(3):93-96.

![]()

![]()